УДК 621.446

(Донецкий государственный технический университет)

В настоящее время перспективным направлением в области экономии топливных ресурсов и использования низкосортных и высокозольных топлив является сжигание топлива в топках низкотемпературного кипящего слоя (НТКС). Данная технология позволяет сжигать топливо с зольностью до 70%, что невозможно при сжигании в традиционных топочных устройствах. Способ сжигания топлива в низкотемпературном кипящем слое обладает следующими преимуществами: высоким уровнем смешения топлива и окислителя, повышенным по сравнению со слоевыми топками временем пребывания топлива в зоне горения, интенсивным теплоотводом к поверхностям нагрева, отсутствием движущихся частей в топочном объёме, возможностью сжигания в одном агрегате топлив различного качества, пониженным до 1-5% содержание топлива в слое и т.д.

Вместе с тем, технологический процесс сжигания топлива в низкотемпературном кипящем слое является весьма сложным и требует автоматического регулирования таких параметров, как температура кипящего слоя, высота кипящего слоя, разрежение в топке и подача топлива. Важнейшей задачей для обеспечения надёжной и безаварийной работы топки НТКС является стабилизация температуры кипящего слоя на заданном уровне. Это связано с узким диапазоном рабочих температур топки (750-9500С). При выходе топки из нормативного температурного режима происходит либо прекращение горения топлива, либо шлакование слоя, что является аварийной ситуацией и требует значительных временных и материальных затрат на повторный запуск топки в работу.

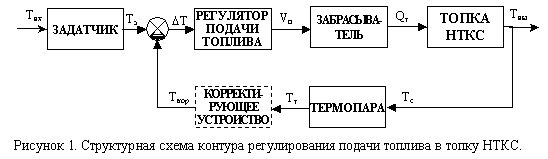

В существующих системах автоматизации топок низкотемпературного кипящего слоя регулирование процесса горения осуществляется по четырём контурам регулирования: контуру подачи топлива, дутьевого воздуха, разрежения и выгрузки золы из топки. Регулирование производительности котлоагрегата и поддержание температуры слоя на заданном уровне осуществляется по контуру регулирования подачи топлива (рис.1).

Регулятор подачи топлива получает импульс от термопары Тт, измеряющей температуру в кипящем слое Тс, сравнивает её с заданной температурой Тз и в зависимости от сигнала рассогласования дельта Т вырабатывает управляющий сигнал Vп на изменение подачи топлива исполнительным механизмом, совмещенным с забрасывателем угля в рабочую зону топки .

Учитывая ограниченный диапазон рабочих температур, для обеспечения качественного и безаварийного процесса горения топлива система автоматизации топки НТКС должна обладать максимальным быстродействием при минимальной величине перерегулирования. Для измерения температуры кипящего слоя используются термопары хромель-аллюмелевые типа ТХА, заключенные в алундовый чехол. Данные термопары обладают достаточно высокой инерционностью установления показаний (порядка 1-2,5 минуты [1]), что обусловлено постоянной времени нагрева материала чехла. Из передаточной функции

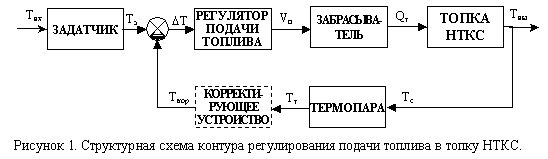

видно, что в системе автоматизации термопара является инерционным звеном первого порядка с постоянной времени

Инерционность термопары негативно влияет на качество процесса регулирования температуры кипящего слоя, так как сигнал о достижении заданной температуры в слое поступает на регулятор с запаздыванием, обусловленным инерционностью термопары, что приводит к перерегулированию в системе. Перерегулирование в системе автоматического управления топкой НТКС крайне нежелательно, так как сужает диапазон регулирования производительности топки и может стать причиной аварийной ситуации.

Компенсировать влияние инерционности термопары на систему автоматизации можно путём включения между термопарой и регулятором корректирующего устройства. Принцип работы корректирующего устройства заключается в прогнозировании действительной температуры в кипящем слое исходя из скорости изменения температуры в слое.

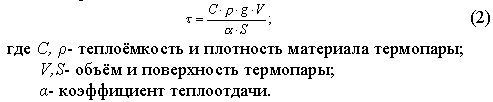

На рисунке 2 изображены временные зависимости действительной температуры слоя Т=f(t) и показаний термопары Тзап=f(t).

Будем считать, что зависимости абсолютно одинаковы, однако сдвинуты относительно друг друга по оси времени на расстояние tин, равное времени инерционности термопары. На данном рисунке Тд - действительная температура в слое, Т0 - температура на выходе термопары, дельта T- разность данных температур.

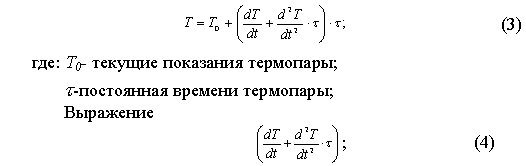

Коррекция показаний термопары должна осуществляться в соответствии с выражением:

представляет собой скорость изменения температуры в точке А рис.2 с учётом ускорения температуры.

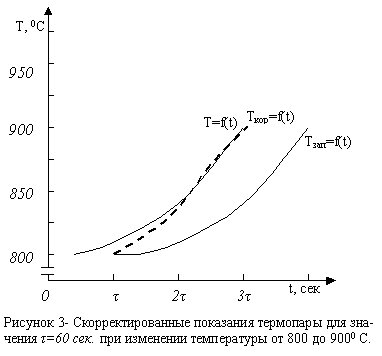

На рисунке 3 изображены скорректированные показания термопары Тскор для значения t=60 сек. при изменении температуры от 800 до 9000С. Видно, что точность измерения температуры значительно возрасла. Наибольшая погрешность наблюдается на участке кривой Тскор от t до 2t. Это вызвано тем, что в начальный промежуток времени изменения температуры невозможно определить скорость её возрастания из-за инерционности термопары. Однако через промежуток времени t=t погрешность становится минимальной. Корректирующее устройство, работающее согласно изложенным принципам можно реализовать на базе современных программируемых микроконтроллеров.

Перечень ссылок