Анализ существующих систем непрерывного действия для обработки деталей

Автореферат магистерской работы

Автор: Ольховская О.О.

Научный руководитель: Ищенко А.Л.

В зависимости от характера транспортного и технологического движений все технические машину можно разделить на четыре класса. В машинах первого класса, к которым относятся традиционные металлорежущие станки, в которых обработка реализуется в результате последовательных дискретных действий. Машины второго класса характеризуются равенством скоростей транспортного и технологического движений. В машинах третьего класса процесс обработки осуществлялся при непрерывном транспортировании предмета обработки режущего инструмента. Наиболее совершенная конструкция таких машин совокупность роторов. В машинах четвертого класса в качестве инструмента выступает обрабатывающая среда, которая воздействует на поток транспортируемых предметов обработки.

Технологические процессы можно разделить также на четыре класса в зависимости от типа взаимодействия инструмента и предмета обработки: точечные, линейные, поверхностные и пространственные в объеме обрабатывающей среды.

В металлообработке прослеживается переход от машин и технологических процессов первого класса к машинам и процессам более высокого класса.

Анализ возможностей различных классов машин для решения задач комплексной автоматизации позволяет выделить роторные и роторно-конвейерные машины как наиболее универсальные и способные реализовать все классы технологических процессов. Структурными составляющими автоматической роторной линии являются: технологические роторы с инструментальными блоками, транспортные роторы, автоматы питания. роторы контроля, станина и привод.

Рассмотрим автоматические роторные и роторно-конвейерные машины и

линии, реализующие различные технологические процессы.

Операции первого класса являются кинематически наиболее сложными.

При рассмотрении типовых кинематических схем рабочих органов роторов для

выполнения операций первого класса, имеются в виду операции, для которых не

надо регулировать положение заготовки, и функции установки заготовки сводятся к

ее закреплению.

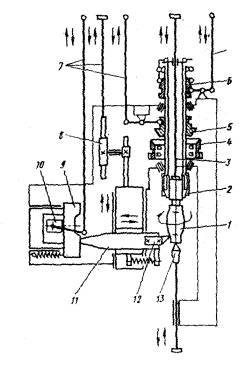

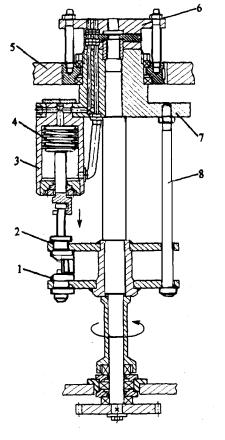

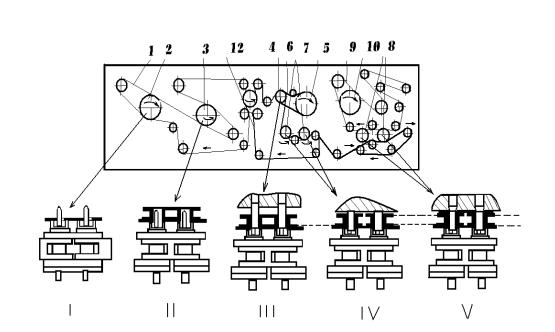

Для обработки наружной

поверхности тела вращения любым инструментом при точечном взаимодействии его с

заготовкой (рис. 1) характерна необходимость закрепления заготовки. Затем

приспособлению, а значит и заготовке, сообщается вращательное движение, а инструменту

осевое и одновременно радиальное перемещение (или приспособлению и

заготовке осевое движение, а инструменту вращательное и

радиальное). После окончания рабочего движения и освобождения от зажима деталь

выталкивается из приспособления в положение, из которого может быть подана на

следующую операцию.

Для обработки наружной

поверхности тела вращения любым инструментом при точечном взаимодействии его с

заготовкой (рис. 1) характерна необходимость закрепления заготовки. Затем

приспособлению, а значит и заготовке, сообщается вращательное движение, а инструменту

осевое и одновременно радиальное перемещение (или приспособлению и

заготовке осевое движение, а инструменту вращательное и

радиальное). После окончания рабочего движения и освобождения от зажима деталь

выталкивается из приспособления в положение, из которого может быть подана на

следующую операцию.

Таким образом, для операций первого класса, даже для наиболее

простого типа наружной поверхности, каждый рабочий орган должен содержать

большое количество подвижных элементов и сообщающих им движение элементов

привода.

Операции второго класса различаются между собой в зависимости от

характера геометрической направляющей обрабатываемой поверхности. Для

поверхностей с прямолинейной геометри

ческой направляющей операции

второго класса, как по рабочему движению, так и по всем остальным параметрам

аналогичны операциям третьего класса. В роторах для обработки деталей с

плоскими геометрическими направля

ющими рабочий орган содержит механизмы, обеспечивающие относительное

движение инструмента по плоской геометрической направляющей обрабатываемой

поверхности. Такое движение наиболее рационально реализуется вращательным

движением заготовки и радиальным движением инструмента. В простейшем случае,

когда направляющая является круговой, инструмент образует заданную поверхность,

занимая определенное положение относительно вращающейся заготовки. Рабочий

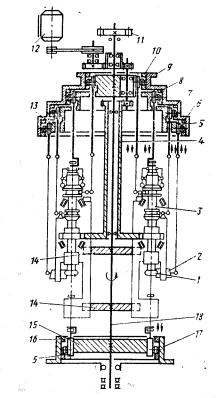

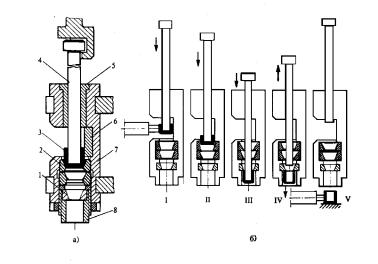

орган ротора, предназначенный для обработки таких деталей (рис. 2), имеет

шпиндель для сообщения заготовке вращательного движения, механизмы для подачи

заготовки в зажимное приспособление и выталкивания готовой детали из него и

подвижный в радиальном направлении суппорт с инструментом. Каждый рабочий орган

должен иметь вращательный привод для шпинделя и самостоятельные исполнительные

органы для сообщения движения заталкивателю. суппорту, выталкивателю.

ющими рабочий орган содержит механизмы, обеспечивающие относительное

движение инструмента по плоской геометрической направляющей обрабатываемой

поверхности. Такое движение наиболее рационально реализуется вращательным

движением заготовки и радиальным движением инструмента. В простейшем случае,

когда направляющая является круговой, инструмент образует заданную поверхность,

занимая определенное положение относительно вращающейся заготовки. Рабочий

орган ротора, предназначенный для обработки таких деталей (рис. 2), имеет

шпиндель для сообщения заготовке вращательного движения, механизмы для подачи

заготовки в зажимное приспособление и выталкивания готовой детали из него и

подвижный в радиальном направлении суппорт с инструментом. Каждый рабочий орган

должен иметь вращательный привод для шпинделя и самостоятельные исполнительные

органы для сообщения движения заталкивателю. суппорту, выталкивателю.

Операции третьего класса характеризуются тем, что результат процесса

определяется непосредственным воздействием всей рабочей поверхности

инструмента. Наиболее ярким примером такого технологического процесса является

процесс пластического деформирования. Технологические роторы для обработки

металлов давлением имеют  кинетически

однотипную схему с прямолинейным возвратно-поступательным движением и

отличаются

кинетически

однотипную схему с прямолинейным возвратно-поступательным движением и

отличаются  между собой геометрическими характеристиками

(рис. 3.4). Операции типа обжима, прессования выполняют на двухпроводных

машинах с обеспечением воздействующих усилий на два противоположно

расположенных пуансона. При проектировании системы приводов необходимо

учитывать величину технологических усилий (механический, гидравлический,

гидромеханический привод).

между собой геометрическими характеристиками

(рис. 3.4). Операции типа обжима, прессования выполняют на двухпроводных

машинах с обеспечением воздействующих усилий на два противоположно

расположенных пуансона. При проектировании системы приводов необходимо

учитывать величину технологических усилий (механический, гидравлический,

гидромеханический привод).

Цилиндрические роторы с

механическим приводом просты по устройству, несложны в изготовлении и хорошо

встраиваются в линии. Однако область применения таких роторов ограничивается

определенными видами робот вследствие ряда особенностей  самого

механизма привода. Такие роторы целесообразно применять

самого

механизма привода. Такие роторы целесообразно применять  лишь для операций, требующих сравнительно

небольших усилий (порядка 510 кН) и рабочих перемещений (35

см). Гидравлический привод позволяет развить большие силы и ходы при больших

скоростях инструмента. Существует ряд прессовых операций, которые характерны

тем, что на большей части рабочего хода инструмент не нагружен силой, для таких

операций применять гидравлический привод не целесообразно. В таких случаях

используют гидромеханический привод, который реализует усилие на небольшой

части хода.

лишь для операций, требующих сравнительно

небольших усилий (порядка 510 кН) и рабочих перемещений (35

см). Гидравлический привод позволяет развить большие силы и ходы при больших

скоростях инструмента. Существует ряд прессовых операций, которые характерны

тем, что на большей части рабочего хода инструмент не нагружен силой, для таких

операций применять гидравлический привод не целесообразно. В таких случаях

используют гидромеханический привод, который реализует усилие на небольшой

части хода.

Роторные машины, предназначенные для выполнения операций четвертого

класса,

делятся по способу перемещения заготовки в

рабочее пространство на четыре группы. Наиболее простую и широко используемую

группу роторов составляют машины, предназначенные для операций, при которых

внесение заготовок в технологическое пространство осуществляется

непосредственно самим транспортным ротором, вследствие чего рабочее

пространство является общим для всего ротора (рис. 5). Вторую группу рабочих

роторов составляют роторы для операций, при которых перемещение заготовок в

рабочее пространство не может быть осуществлено транспортным движением,

вследствие чего заготовкам необходимо сообщить дополнительное движение для

ввода в рабочее пространство. Таким движением является движение подъема и

опускания заготовок в нагревательное пространство или в химическую ванну.

Третью группу роторов составляют роторы для операций, не допускающих по какой либо причине общего для всех органов

ротора технологического пространства. Помещение заготовок в рабочее

пространство осуществляется самой подачей ее в приемник. Приемник по этому не

имеет движения относительно ротора. Четвертую группу роторов составляют роторы

для операций, при которых невозможно иметь общее технологическое пространство.

Поэтому роторы имеют отдельные для каждого ротора технологические пространства.

Роторы этого типа необходимы для операций, которые требуют закрытых

технологических пространств.

делятся по способу перемещения заготовки в

рабочее пространство на четыре группы. Наиболее простую и широко используемую

группу роторов составляют машины, предназначенные для операций, при которых

внесение заготовок в технологическое пространство осуществляется

непосредственно самим транспортным ротором, вследствие чего рабочее

пространство является общим для всего ротора (рис. 5). Вторую группу рабочих

роторов составляют роторы для операций, при которых перемещение заготовок в

рабочее пространство не может быть осуществлено транспортным движением,

вследствие чего заготовкам необходимо сообщить дополнительное движение для

ввода в рабочее пространство. Таким движением является движение подъема и

опускания заготовок в нагревательное пространство или в химическую ванну.

Третью группу роторов составляют роторы для операций, не допускающих по какой либо причине общего для всех органов

ротора технологического пространства. Помещение заготовок в рабочее

пространство осуществляется самой подачей ее в приемник. Приемник по этому не

имеет движения относительно ротора. Четвертую группу роторов составляют роторы

для операций, при которых невозможно иметь общее технологическое пространство.

Поэтому роторы имеют отдельные для каждого ротора технологические пространства.

Роторы этого типа необходимы для операций, которые требуют закрытых

технологических пространств.

Помимо изготовления деталей на роторных линиях осуществляют и

сборку. Роторные линии для сборки втулочно-роликовых цепей доказали

эффективность использования в

Помимо изготовления деталей на роторных линиях осуществляют и

сборку. Роторные линии для сборки втулочно-роликовых цепей доказали

эффективность использования в  этом производстве автоматических линий на основе машин третьего класса.

Сегодня на смену роторным линиям идут роторно-конвейерные линии для сборки

втулочно-роликовых цепей (рис. 6).

этом производстве автоматических линий на основе машин третьего класса.

Сегодня на смену роторным линиям идут роторно-конвейерные линии для сборки

втулочно-роликовых цепей (рис. 6).