Донецкий национальный технический университет

Название магистерской работы:

Разработка технологии бескернового бурения в условиях поглощения.

Специальность: Технология и техника геолого-разведочных

работ

Автореферат магистерской выпускной работы

Руководитель работы:

доц.

каф. ТТГР Филимоненко Н.Т.

Актуальность темы. Магистерская работа определяется необходимостью решения проблемы выноса шлама на поверхность и поглощения промывочной жидкости, наиболее часто возникающих при перебуривании трещиноватых пород, зон геологических разломов и т.д. Это зачастую приводит как к авариям, так и к негативным экологическим последствиям.

Главная цель магистерской работы:

разработать технологию и принципиальную схему устройства, позволяющих осуществить

бускерновое бурение шарошечным долотом с минимальными подачами промывочной жидкости

и энергозатрат насоса. В соответствии с поставленной целью основными задачами

являются следующие:

- определить степени влияния плотности восходящего потока промывочной жидкости и подачи очистного агента на энергоемкость процесса бурения;

- проанализировать степень влияния режима промывки при бескерновом бурении на кальматацию газоносных пород, слагающих разрез скважины;

- определить степень влияния скорости восходящего потока и желаемой скорости выноса частиц шлама на подачу промывочной жидкости насосом;

- определить степень влияния потерь давления на различных участках разрабатываемого устройства на подачу промывочной жидкости насосом.

Научная новизна:

1.На основе анализа существующих конструкций

разработана принципиально новая схема устройства, позволяющего перебуривать

проницаемые зоны с одновременным сбором шлама;

2.Предложена технология бурения, позволяющая сократить энергозатраты и расход промывочной жидкости при перебуривании проницаемых зон шарошечным долотом.

Практическая ценность. В результате проведенного расчета скорости восходящего потока промывочной жидкости, желаемой скорости выноса частиц шлама, потерь давления на различных участках разрабатываемого устройства и анализа их влияния на значения подачи очистного агента, предложена технология перебуривания шарошечным долотом проницаемых зон с минимальным расходом промывочной жидкости, а следовательно и с минимальными энергозатратами насоса.

Апробация работы. По теме магистерской научной работы был сделан доклад на республиканской студенческой научно-технической конференции 27 апреля 2001 года.

Раздел 1. Анализ технологии и технических средств для бескернового бурения скважин в проницаемых зонах. В подразделе 1.1.1 определяется степень влияния плотности восходящего

протока промывочной жидкости на мощность электродвигателя.

Результаты расчета

иллюстрируются на рис. 1.1.

|

N,

кВт

|

||||||||

|

||||||||

|

rв, кг/м3

|

||||||||

Из рисунка 1.1 видно, что при увеличении плотности промывочного агента восходящего потока на 2 кг/м3, происходит равномерное возрастание мощности двигателя на привод насоса в среднем на 0,1кВт.

1.1.1 Влияние подачи очистного агента на энергоемкость процесса промывки при бескерновом бурении

В настоящем

подразделе определяется степень влияния подачи очистного агента на мощность

двигателя на привод насоса.

Результаты расчета изображены на рис. 1.2.

| N,кВт | |||||||

|

|||||||

| Q, л/мин. | |||||||

Из рис. 1.2

видно, что при увеличении расхода промывочной жидкости от 15 до 70 л/мин мощность

возрастает от 0,44 до 4,13 кВт и чем выше значение подачи, тем больше затраты

энергии на процесс промывки. При стандартной схеме промывки при бескерновом

бурении скважин подачи очистного агента достигают значений свыше 300 л/мин,

что приводит к существенным энергозатратам.

Уменьшить энергоемкость технологического

процесса бескернового бурения скважин в условиях поглощения очистного агента

можно путем снижения подачи промывочной жидкости и уменьшения количества шлама

в восходящем потоке. В связи с этим необходимо создать устройство, позволяющее

реализовать бескерновое бурение при минимальных расходах промывочной жидкости

и обеспечивающее максимальную очистку восходящего потока от выбуренной породы.

1.2 Влияние режима промывки при бескерновом бурении на кальматацию газоносных пород, слагающих разрез скважины

В подразделе 1.2 анализируется влияние высокой плотности и подачи промывочной жидкости при бескерновом бурении на кальматацию пористых коллекторов на примере скважины ЦД № 1697, пробуренной Центрально-Донбасской экспедицией ПО «Укруглегеология» в отложениях карбона.

1.3 Анализ устройств для бурения скважин с промывкой, создаваемой путем преобразования прямого потока в обратный

В настоящем подразделе рассматриваются существующие устройства для реализации схемы бурения с делением потока промывочной жидкости в призабойной зоне и с одновременным сбором шлама.

В результате

проведенного анализа был выявлен ряд недостатков:

- расширение

скважины твердосплавными резцами, что уменьшает гидравлическое сопротивление

восходящему потоку жидкости и снижает вероятность деления потока;

- сложность регулирования направления потока промывочной жидкости в призабойной части гидравлического

контура;

- необходимость бурения с большим расходом промывочной жидкости;

- при наличии в снаряде пакера, быстрый износ резиновых колец вследствие их трения

о стенки скважины, как в процессе бурения, так и при спуске и подъеме снаряда

из скважины.

Устранить перечисленные недостатки сможет предложенный в магистерской

работе снаряд, который обеспечит максимальный сбор шлама, при бурении с небольшими

подачами очистного агента, что весьма актуально как при бурении в условиях поглощения

очистного агента, так и при перебуривании газоносных горизонтов.

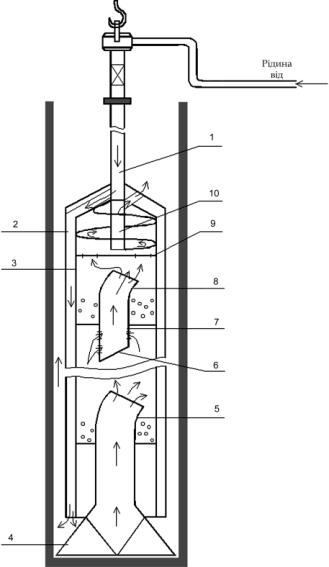

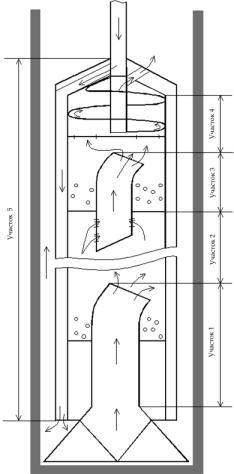

Проблема перебуривания проницаемых зон остается актуальной до настоящего времени. Ее решением может явиться технология, предлагаемая в данном подразделе. Принципиальная схема разрабатываемого снаряда для бескернового бурения скважин в проницаемых зонах изображена на рис.2.1. Промывочная жидкость подается к снаряду по бурильным трубам 1 от бурового насоса, установленного на поверхности. Проходя через переходник, она попадает в кольцевой зазор между наружной 2 и внутренней 3 колонковыми трубами. В призабойной зоне поток разделяется. Поскольку потери давления в проходных отверстиях снаряда значительно меньше, чем в затрубном пространстве, то большая часть промывочной жидкости вместе со шламом поступает через переходник и шламопроводящую трубу 5 во внутреннюю колонковую трубу 3. На выходе из шламопроводящей трубы 5 наиболее крупные частицы шлама оседают в шламосборнике (кольцевой зазор между колонковой трубой 3 и шламопроводящей трубой 5) за счет перепада давления, под действием сил гравитации, центробежных сил (за счет вращения снаряда), сил удара о стенки снаряда (поскольку шламопроводящая труба изогнута) и отражатель 6. Далее промывочная жидкость поступает в шламопроводящую трубу 8 меньшего диаметра через отверстие в перфорированной трубе 7, которая служит фильтром. При выходе из нее на оставшиеся частицы шлама действуют те же силы, что и в предыдущей камере. Вместо отражателя 6 здесь предусмотрена перфорированная пластина 9. В результате в шламосборник (кольцевой зазор между трубами 3 и 8) оседают более мелкие частицы шлама. Через отверстия в перфорированной пластине 9 промывочная жидкость попадает в зону, где конструктивно предусмотрено наличие гидроциклона 10. Он представляет собой трубу с навитым в виде спирали стальным листом.

|

1 - бурильные трубы; 2 – наружная колонковая труба; 3 – внутренняя колонковая труба; 4 – долото; 5, 8 – шламопроводящая труба; 6 – отражатель; 7 – перфорированная труба; 9 – перфорированная пластина; 10 - гидроциклон

Здесь промывочная жидкость проходит последнюю стадию очистки. Она движется по винту гидроциклона. При этом оставшиеся мельчайшие частицы шлама отбрасываются к стенкам внутренней колонковой трубы 3 и сползают в шламосборник. Промывочная жидкость через внутреннюю полость гидроциклона 10 вытекает в затрубное пространство.

2.2 Теоретическая оценка работоспособности выбранной конструкции

В настоящем подразделе теоретически доказывется работоспособность разрабатываемой конструкции. Для этого:

а) оценивается соизмеримость потерь давления при течении жидкости в двух возможных каналах гидравлического контура:

- зазор между снарядом и скважиной;

- во внутренней полости снаряда;

б) доказывается возможность циркуляции жидкости во внутренней полости снаряда;

в) доказывается возможность сбора шлама во внутреннюю шламовую трубу.

Для достижения поставленной цели производим расчет по схеме, приведенной на рис. 2.2.

|

Результаты расчета приведены в табл.2.1, табл.2.2, табл.2.3.

Таблица 2.1 - Скорости восходящего потока промывочной жидкости, м/с

|

Рассчитываемый участок

|

Подача промывочной жидкости, л/мини

|

Площадь участка, м2 | |||||

|

19

|

32

|

40

|

55

|

70

|

105

|

||

|

Участок 1

|

0,447

|

0,75

|

0,959

|

1,29

|

1,649

|

2,47

|

0,00059

|

|

Участок 2

|

0,085

|

0,14

|

0,179

|

0,246

|

0,314

|

0,47

|

0,0031

|

|

Участок 3

|

0,668

|

1,169

|

1,463

|

2,011

|

2,561

|

3,847

|

0,0038

|

|

Участок 4

|

0,085

|

0,14

|

0,179

|

0,246

|

0,314

|

0,47

|

0,0031

|

|

Участок 5

|

0,463

|

0,78

|

0,975

|

1,34

|

1,707

|

2,56

|

0,00057

|

Таблица 2.2 - Cкорость выноса частиц шлама, м/с

|

Рассчитываемый участок

|

Подача промывочной жидкости, л/мини

|

|||||

|

19

|

32

|

40

|

55

|

70

|

105

|

|

|

Участок 1

|

0,3707

|

0,6737

|

0,8827

|

1,2137

|

1,5727

|

2,3937

|

|

Участок 2

|

0,0087

|

0,0637

|

0,1027

|

0,1697

|

0,2377

|

0,3937

|

|

Участок 3

|

0,5917

|

1,0927

|

1,3867

|

0,19347

|

2,4847

|

3,7707

|

|

Участок 4

|

0,0087

|

0,0637

|

0,1027

|

0,1697

|

0,2377

|

0,3937

|

|

Участок 5

|

0,3867

|

0,7037

|

0,8987

|

1,2637

|

1,6307

|

2,4837

|

По данным табл. 2.2 можно сделать вывод, что минимальные скорости выноса частиц шлама будут на участках с большими площадями 2 и 4 (рис. 2.1) и меньшими значениями подачи очистного агента. Значит, чем ниже Q, тем выше качество сбора шлама.

Таблица

2.3 - Потери давления, Па

|

Рассчитываемый участок

|

Подача промывочной жидкости, л/мини

|

|||||

|

19

|

32

|

40

|

55

|

70

|

105

|

|

|

Участок 1

|

197,72

|

444,94

|

690,91

|

1076,60

|

1615,75

|

3172,83

|

|

Участок 2

|

0,73

|

1,59

|

2,33

|

3,85

|

5,59

|

10,39

|

|

Участок 3

|

394,46

|

985,70

|

1430,5

|

2275,4

|

3666,54

|

7330,07

|

|

Участок 4

|

1,46

|

3,19

|

5,42

|

7,69

|

11,17

|

20,78

|

|

Участок 5

|

3108,20

|

8702,22

|

12173,23

|

21868,07

|

34184,60

|

72307,53

|

Из табл. 2.3 видно, что потери давления в затрубном пространстве в десятки раз превышают потери давления на остальных участках. Таким образом, промывочная жидкость, обогащенная шламом, из призабойной зоны потечет по линии наименьшего сопротивления в снаряд, а не в затрубное пространство. При этом, чем выше значение подачи промывочной жидкости, тем выше потери давления. Уже при Q = 105 л/мин значение р возрастает в 2 раза.

Раздел

3. Технология промывки при бескерновом бурении скважин в проницаемых зонах

3.1 Сравнительная

характеристика параметров режима промывки при разработанной и стандартной схеме

циркуляции

В подразделе 3.1 приведена сравнительная характеристика параметров режима промывки при разработанной и стандартной схеме шарошечного бурения в проницаемых зонах.

3.2 Технология бескернового бурения в условиях поглощения промывочной жидкости

В настоящем подразделе излагается разработанная технология перебуривания проницаемых зон.

Литература

1. Ивачев Л.М. Промывочные жидкости в разведочном бурении, М., "Недра", 1995, - 216с.