Автореферат

магистерской работы Хомотюк Виктории

СОДЕРЖАНИЕ

Введение

1 Расснаряжение струйной выплавкой крупногабаритных

тротилсодержащих боеприпасов

2 Утилизация инженерных боеприпасов

3 Экспериментальная часть

3.1 Влияние сроков хранения тротила на его свойства

3.2 Влияние метода утилизации на свойства тротила

3.3 Качественные реакции на ВВ

Заключение

Перечень ссылок

Одной из составляющих проблемы национальной безопасности в

Украине является загрузка складов боеприпасами с истекшим гарантийным

сроком хранения. В настоящее время на базах и арсеналах МО Украины скопились

тысячи тонн разнообразных боеприпасов, списанных или подлежащих списанию. К

ним относятся авиабомбы, ракеты, масса ВВ в которых достигает сотен и даже

тысяч килограммов, а также артиллерийские снаряди, инженерные мины и заряды

с массой ВВ до нескольких килограммов (обычно не более 10 кг).

Опыт хранения боеприпасов показывает, что их чувствительность

к внешним воздействиям со временем, по мере окончания гарантийного срока

хранения (ГСХ), повышается, что связано с изменением свойств ВВ, которыми

снаряженны боеприпасы. Несмотря на тщательные лакокрасочные покрытия

внутренних поверхностей корпусов, соприкасающихся с зарядом ВВ, с ним с

течением времени может происходить реакция взаимодействия и образования более

чувствительных по сравнению с исходным ВВ соединений, что повышает опасность

дальнейшего хранения боеприпасов.

Следует отметить еще один аспект продолжительного хранения

боеприпасов, связанный с повышением взрыво- и пожароопасности. В последние

годы, начиная из конца 70-х и начала 80-х гг., производство боеприпасов

ежегодно значительно возрастало.

На складах и базах ограниченные емкости хранилищ не позволяли

придерживаться необходимых условий хранения, поэтому допускалось, например,

боеприпасы держать на открытых площадках в штабелях под навесом или брезентом.

Такое временное хранение часто оставалось постоянным. Прибывающие очередные

партии боеприпасов переполняли территории складов. Для строительства новых

хранилищ с соблюдением безопасных расстояний требовались новые площади и

территории, а строительство заглубленных или подземных хранилищ боеприпасов

связано с большими материальными затратами, поэтому хранилища строились

недостаточными темпами. В этих условиях на открытые площадки для дальнейшего

хранения перевозились боеприпасы с истекшими сроками хранения и, следовательно,

с повышенной взрыво- и пожароопасностью. Участились взрывы и пожары на

складах боеприпасов. Создалась проблема, решить которую можно было только

путем сокращения запасов боеприпасов. Новая оборонительная доктрина,

сокращение Вооруженных сил, и в т.ч. обычных вооружений, также привели к

необходимости сокращения запасов боеприпасов. Этому способствовало и

моральное старение боеприпасов.

Отрицательные аспекты содержания списанных боеприпасов

(опасность их длительного хранения, дополнительные затраты на хранение,

возможность их хищения и использование криминальными группировками, ущерб от

уничтожения списанных боеприпасов, нарушение экологического равновесия

окружающей природной среды) свидетельствуют о том, что простое уничтожение

списанных боеприпасов нецелесообразно, а в больших масштабах недопустимо.

Поэтому основным направлением снижения запасов устаревших

боеприпасов является их утилизация, главным образом, расснаряжение боевых

частей, в особенности снаряженных большими массами ВВ.

Как сложная техническая задача переработки взрывоопасных

изделий длительного хранения, нередко с неизвестной историей эксплуатации,

утилизация должна строиться на ряде основных принципов:

Процесс утилизации в ряде случаев более опасный, чем процесс снаряжения, как по ряду объективных причин (большое разнообразие конструкций, сосредоточенных в одном производстве, разнообразные условия хранения и эксплуатаци конкретных изделий, трудность разборки и извлечения ВВ и т.д.), так и в силу субъективных причин, малым производственным опытом по утилизации, организационными вопросами поставки боеприпасов на утилизацию и т.п. Поэтому должен быть создан специальный комплекс методов (технологий и специализированного оборудования) в зависимости от типа ВВ, порохов и топлив, габаритно-весовых характеристик изделий и их конструкции, а также решены вопросы контролируемой поставки изделий на утилизацию, проектирования и эксплуатации производств, технологической дисциплины и подготовки кадров.

Донецкий казенный завод химических изделий яявляется одним из некоторых предприятий Украины, которые осуществляют непосредственно расснаряжение артиллерийских снарядов и мин, противотанковых мин, авиабомб и боевых частей ракет. На ДКЗХВ созданы и введены в эксплуатацию такие мощности по утилизации боеприпасов:

1 Расснаряжение струйной выплавкой крупногабаритных тротилсодержащих боеприпасов

Для утилизации крупногабаритных боеприпасов тротилового

снаряжения разработанны технология и оборудование методом вымывания ВВ

расплавом парафина. Этот метод оригинальный и не имеет аналогов в нашей

стране и за рубежом.

Как рабочую жидкость выбран расплав парафина, который

имеет ряд преимуществ в сравнении с другими применяемыми рабочими жидкостями

(полиметилсилоксановые жидкости, расплав тротила и т.д.). Расплав парафина

инертный относительно всех типов ВВ в рабочем диапазоне температур, имеет

большую теплоемкость и низкую вязкость, взаимно нерастворимый в тротиле,

плотность расплава парафина почти вдвое ниже плотности расплава тротила,

парафин малотоксичен и взрывобезопасный, имеется сырьевая база.

Процесс проводится таким образом. Подготовленное к вымыванию

изделие устанавливают на стапель установки вымывания наклонно очком

вниз и стыкуют через уплотнение с приемной воронкой. В очко изделия вводят

форсунку, через отверстия которой в зарядную камору подается расплав

парафина. Свободная поверхность заряда омывается струями расплава парафина,

при этом внешний слой тротила расплавляется и уносится потоком

расплавленного парафина. Смешанный расплав по сливному трубопроводу

поступает в аппарат-разделитель, где снижается турбулентность

и происходит непрерывное разделение расплавов парафина и тротила. Расплав

парафина перетекает в насосную установку и снова нагнетается насосом в

камору изделия на вымывание. Расплав тротила через гидравлический затвор,

который препятствует проходу парафина, поступает в сборник тротила.

Данное производство реализовано на Брянском химическом

заводе.

Извлеченный тротил в этом производстве разливают на плиты,

и после затвердевания раскалывают на куски. Полученный таким образом

тротил используют для производства аммонита и промышленных изделий

на существующих производственных участках завода. Планируется делать

переработку расплава тротила чешуированием.

Технологический процесс извлечения ВВ расплавом

парафина является экологически чистым, так как технологические аппараты

и коммуникации герметичные, выбросы паров вредных веществ в атмосферу

исключены. Оборудование простое в обслуживании - на установке вымывания

занято двое рабочих.

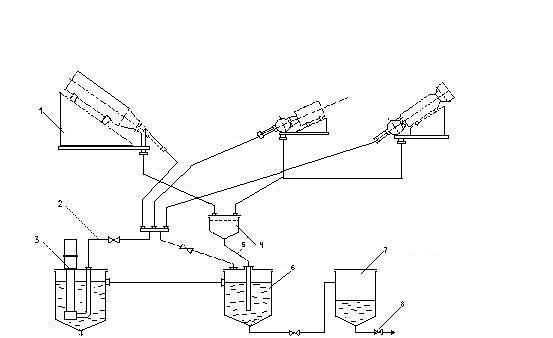

Технологическая схема процесса вымывания ВВ

расплавленным парафином приведена на

рисунке 1.

где 1-стапель; 2-напорный трубопровод; 3-насосная станция; 4-фильтр; 5-сливной трубопровод; 7-сборник тротила; 8-клапан.

В процессе вымывания парафином заряд ВВ целиком удаляется

из корпуса изделия, дополнительное очищение корпуса перед отправкой в

металлолом не нужно.

С целью обеспечения универсальности технологии вымывания

расплавом парафина проводятся работы по извлечению этим методом зарядов с

ВВ, которые содержат гексоген, и утилизации извлеченных продуктов.

3 Утилизация инженерных боеприпасов

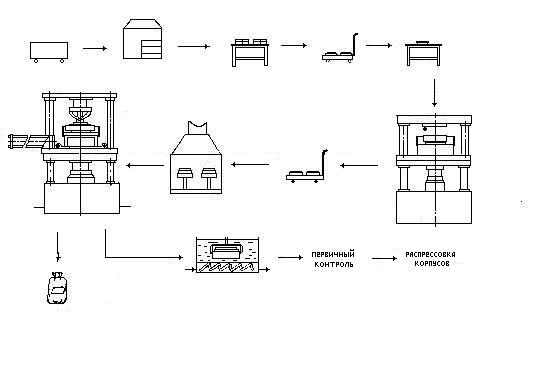

Прибывшие в вагонах ящика транспортируют в мастерскую, где производят раскупорку. Проверяют количество изделий в ящиках, шифр наполнителя на маркировке. На пригодных изделиях ставят клеймо на боковой поверхности. Пригодные изделия передают на операцию разборки (см. рис.2).

Изделие укладывают на стол донной частью вниз, протирают от загрязнения хлопчатобумажными концами, вывинчивают с помощью ключа металлическую пробку из центральной горловины. В случае невозможности вывинчивания из изделий пробок разборку делают после извлечения заряда из корпуса с использованием слесарных инструментов. Снимают резиновые прокладки из пробок, складируют их в ящик для отправления на дробление. Металлические пробки складируют в ящик для металлолома. Изделия с отвинченными пробками отправляют на тележке на операцию срезания дна или подрезания крышек (для изделий ТМ-46, ТМН-46). Из изделий ТМ-62Т снимают тканевую оболочку, разрезая ее латунным ножом. Изделия со снятой оболочкой на тележке для транспортирования перевозят в отделение комплектования продукта. Тканевую оболочку складывают в мешки для отходов на сжигание.

Изделие устанавливают вверх донной частью на тележку за кабиной установки срезания дна. Включают установку на пульте управления. Шибер закрывается, происходит подъем стакана с изделием и поджатие его к диску, включается вращение диска. Каретка с роликом отрезным с помощью пневмоцилиндра пристыкуется к изделию и происходит отрезание дна. После окончания установленного времени каретка отводится, вращение диска прекращается, стакан с изделием опускается. Открывается шибер и изделие со срезанным дном тележкой перемещается из кабины. Изделия снимают с тележки, укладывают на стол, предварительно стряхнув металлическую пыль. Отрезанные донья складывают в ящик для металлолома, парафинированные прокладки - в ящик или мешок для отходов на сжигание.

Изделия перевозят на операцию снятия прокладок со среза изделия. Не снимая изделия с тележки, снимают картонные прокладки со среза изделия, складывают в мешок для отправления на сжигание. Если прокладка не снимается, ее удаление производят на установке оплавки среза. Установка оплавки среза состоит из рамы, оплавников и противня. Изделия укладывают срезом вниз на разогретые паром оплавники. Через 1 минуту изделие снимают и удаляют прокладку. Изделие снова укладывают на оплавник и через 0,5 минуты снимают. Лак с оплавников очищают деревянной лопаткой и сметают в противень после каждого изделия. При выявлении на остывших изделиях остатков лака их снимают латунным скребком или деревянной лопаткой. Отгибают на каждом изделии лапки центрального стакана с помощью латунной отвертки, снимают картонные прокладки с торца шашки центрального стакана, складывают в мешок для отправки на сжигание.

Извлечение заряда из корпуса изделия производят на установке выпрессовки, установленной в кабине, при полуавтоматическом режиме работы. На тележку, которая стоит за кабиной, устанавливают подставку с противнем. Изделие со срезанным дном устанавливают в подставку вниз срезом таким образом, чтобы боковой детонатор находился между ребрами жесткости подставки. Включают установку. Тележка перемещается в кабину, шибер закрывается, нижняя плита с подставкой, противнем и изделием поднимается. Одновременно накладка, закрепленная на верхней плите пресса, выталкивает заряд из корпуса, продавливая его через отверстия подставки. Куски продукта ссыпаются на противень, корпус изделия деформируется. По окончании процесса выталкивания заряда шибер открывается, и тележка с кусками продукта и деформированным корпусом перемещается из кабины. Вынимают корпус, противень с кусками продукта и шашку в бумажной обертке с подставки. Корпус освобождают от остатков продукта легким постукиванием деревянным молотком и укладывают на тележку для транспортирования на операцию вымывания или в отделение хранения. Шашки в бумажной обертке укладывают на тележку с деформированными корпусами и передают на операцию комплектования продукта и прессдеталей. В мешки загружают продукт, извлеченный с 5 изделий, и с помощью тележки транспортируют на операцию упаковывания и комплектования продукта.

Удаление следов продукта с корпусов изделий производят оплавлением их в ванной с горячей водой, обогреваемой паром. Корпуса вкладывают в подвески и опускают в ванную вручную. Выдерживают до полного расплавления кусочков продукта.

Корпуса после оплавления и контроля ОТК складывают в контейнер для перевозки на распрессовку. Операцию распрессовки проводят на прессе пакетирования С-12. Спрессованные в пакет по 30 штук корпуса отправляют на площадку металлолома, наклеив ярлык с штампом ОТК и клеймом контроллера за отсутствие продукта в корпусах.

3.1 Влияние сроков хранения тротила на его свойства

В основном, в данное время производится утилизация боеприпасов,

снаряженных тротилом. Это обусловлено двумя факторами: тротил является

легкоплавким ВВ и находит применение в основной массе промышленных ВВ.

Для того, чтобы ВВ после утилизации боеприпасов нашли

многостороннее практическое использование, необходимо установить, произошло

ли изменение физических, химических и взрывчатых характеристик утилизированного

ВВ, на которые оказывает влияние продолжительное хранение, окружающая среда и

вторичная переработка ВВ.

Одной из основных физических характеристик тротила,

которая говорит о чистоте (отсутствии примесей), является температура

затвердевания (Тзат). Температуру затвердевания тротила определяют методом

измерения температуры перехода продукта из жидкого состояния в твердое.

По практическим данным температура затвердевания

анализируемого тротила разных сроков хранения (1971, 1972, 1976, 1988,

1989 и 1990 гг.) в среднем составила 80,2°С, причем не было ни одного

отклонения от требований ГОСТ 4117-67 (Тзат должна быть не ниже 80,0°С

для тротила 1-го сорта). На основании данного анализа можно сделать вывод о

физической стойкости тротила после длительного хранения (более 25

лет).

Тротил-У подвергается переработке дважды: один раз во время наполнения

боеприпасов и второй раз во время выплавки его из изделий, поэтому он

представляет особый интерес. Была определена Тзат более 50-ти проб

выплавленного тротила. В среднем Тзат составила 79,8°С, что является явно

заниженным результатом и говорит о физической нестабильности

утилизированного тротила. Однако однозначно судить о нестабильности данного

продукта на основании этих опытов нельзя, так как 42% результатов

(Тзат=80,2-80,3°С) соответствует ГОСТ.

Следующим объектом исследования был ТНТ третичной

переработки ( дважды или трижды переплавленный, в зависимости от вида

наполнения), также утилизированный из боеприпасов. Исследовано 60 проб,

результаты исследований представлены в таблице 1.

| Исходный, складского хранения | Утилизированный | Утилизированный и перекристаллизованный | |||

|---|---|---|---|---|---|

| Год выпуска/кол-во партий | Тзат, °С | Кол-во партий | Тзат, °С | Кол-во партий | Тзат, °С |

| 1971/1 | 80,2 | 1 | 76,9 | 1 | 78,3 |

| 1972/2 | 80,3 | 2 | 77,8 | 1 | 78,6 |

| 1972/1 | 80,2 | 1 | 78,5 | 3 | 79,1 |

| 1976/1 | 80,2 | 1 | 78,8 | 2 | 79,2 |

| 1988/1 | 80,2 | 1 | 79,1 | 2 | 79,4 |

| 1988/4 | 80,3 | 1 | 79,2 | 1 | 79,5 |

| 1989/11 | 80,2 | 1 | 79,3 | 2 | 79,7 |

| 1990/2 | 80,2 | 1 | 79,4 | 3 | 79,8 |

| 1990/2 | 80,3 | 1 | 79,5 | 8 | 79,9 |

| - | - | 1 | 79,6 | 9 | 80,0 |

| - | - | 1 | 79,7 | 10 | 80,1 |

| - | - | 1 | 79,8 | 11 | 80,2 |

| - | - | 2 | 79,9 | 5 | 80,3 |

| - | - | 2 | 80,0 | - | - |

| - | - | 8 | 80,1 | - | - |

| - | - | 20 | 80,2 | - | - |

| - | - | 3 | 80,3 | - | - |

Было установлено, что в целом тротил является довольно

физически стойким веществом, но его нельзя использовать для изготовления изделий,

предназначенных для длительного хранения, в особенности в том случае,

если будут смешиваться разные партии продукта. Тротил-У можно рекомендовать к

использованию в составах ПВВ с ограничением сроков их использования (ГСХ

2 года со дня изготовления).

Одним из видов изделий из тротила является литой заряд.

Поэтому необходимо знать кристаллическую структуру утилизированного тротила.

Объектом исследования были тонкие пленки расплава ТНТ, помещенного на

предметном стекле микроскопа. Исследование плавления и кристаллизации

осуществлялись с помощью поляризационного микроскопа МПСУ-1, снабженного

нагревательным столиком, который позволяет регулировать температуру образца

по заданному режиму. Наблюдаемая картина кристаллизации тротила

фиксировалась на фотопленке.

В тонком пласте тротил кристаллизовался из расплава в

виде дендритов, сплошных и непрерывчатых, с желтым окрашиванием. Картина

кристаллизации вторичного тротила практически не изменилась. Кристаллизация

третичного тротила уже не характеризуется дендритной формой, здесь имеет

место ячеистая структура тонкого пласта расплава с четко выраженными

границами. Ячеистая структура ограничивается примесями, которые вошли в

тротил в процессе переработки вследствие вытеснения примеси возрастающим

кристаллом. Скорее всего, эти примеси и являются фактором, который снижает

температуру затвердевания. Следует искать методы очищения от нежелательных

примесей.

В ТУ на тротил-У снижены требования по Тзат до 74°С.

Вследствие этого весь продукт, как вторичный, так и третичный, имеет Тзат

в границах ГОСТ 4117 или ТУ и может быть использован в промышленных ВВ.

Однако не следует забывать о наблюдаемом снижении стойкости ТНТ.

Поэтому необходимо исследовать влияние Тзат на взрывчатые характеристики

тротила и приготовленные на его основе промышленные ВВ.

ВЫВОДЫ:

1. Хранение тротила в складских условиях на протяжении 25 лет не

влияет на его физическую стойкость. Тротил не изменяет свою температуру

затвердевания и структуру и может быть использован как основа для производства

промышленных взрывчатых веществ.

2. Утилизированный тротил может быть использован как компонент

промышленных ВВ. Вместе с тем партии таких ВВ, приготовленных на основе тротила

с низкими температурами затвердевания, требуют исследования сохранения

взрывчатых показателей на протяжении ГСХ.

3.2 Влияние метода утилизации на свойства тротила

Были определены основные физико-химические свойства партий утилизированного разными методами тротила. На основании полученных данных составлена таблица 2.

| Метод утилизации | Мас. доля влаги, % | Мас. доля нерастворим. в-в, % | Кислотность, % | Температура затверд-я, ˚С |

|---|---|---|---|---|

| Механическое выдавливание | 0,02 | 0,04 | 0,0017 | 80,1 |

| 0,02 | 0,06 | 0,001 | 80,1 | |

| 0,03 | 0,08 | 0,002 | 80,2 | |

| 0,08 | 0,07 | 0,009 | 80,1 | |

| Неконтактная выплавка | 0,02 | 0,03 | 0,001 | 80,19 |

| 0,03 | 0,04 | 0,001 | 80,19 | |

| 0,03 | 0,03 | 0,0024 | 80,2 | |

| 0,06 | 0,04 | 0,001 | 80,02 | |

| Контактная выплавка | 0,17 | 0,07 | 0,001 | 80,13 |

| 0,21 | 0,03 | 0,0013 | 80,24 | |

| 0,33 | 0,06 | 0,001 | 80,13 | |

| Чешуирование | 0,14 | 0,04 | 0,001 | 80,13 |

| 0,23 | 0,06 | 0,0013 | 80,1 | |

| 0,24 | 0,05 | 0,0016 | 80,24 | |

| 0,31 | 0,035 | 0,002 | 80,13 | |

| 0,73 | 0,03 | 0,001 | 80,24 |

Наиболее важным критерием качества тротила является температура затвердевания, которая свидетельствует о чистоте продукта, и, следовательно, о его стойкости. Температура затвердевания чистого тротила 80,35-80,85 °C, технического - не ниже 80,2-80,5 °C. Солнечный свет действует на все изомеры тротила, вызывая их потемнение от белого до желтого цвета и изменение свойств (главным образом температуры затвердевания), что связано с фотоизомеризацией. Поэтому мы наблюдаем снижение температуры затвердевания утилизированного тротила до 80,0-80,2 °C.

Другим фактором, который влияет на химическую стойкость как самого тротила, так и оболочки снаряда, является содержание кислоты. Кислотность утилизированного продукта отвечает норме (не превышает 0,009 %) и не зависит от метода утилизации.

Содержание влаги и летучих веществ в тротиле обуславливает его взрывчатые свойства, так как увеличение содержания влаги снижает восприимчивость к детонации. Поэтому на эту характеристику следует обратить внимание. Т.к. утилизированный тротил подвергается переработке (например, влияние воды или пара), то требование к содержанию в нем влаги и летучих занижено в сравнении с чистым тротилом (не более 0,07 % у чистого и не более 0,2 % - у утилизированного тротила). В зависимости от метода утилизации содержание влаги колеблется в среднем от 0,02 % при методе механического выдавливания, 0,3-0,4 % при неконтактной выплавке, до 0,3-0,7 % при контактном методе и чешуировании продукта.

Увеличение содержания нерастворимых примесей может изменить чувствительность тротила. Содержание примесей в анализируемом продукте отвечает норме.

3.3 Качественные реакции на ВВ

На базах хранятся огромные запасы боеприпасов с истекшим

сроком хранения, непригодных к боевому применению по техническому состоянию или

относящихся к устаревшим образцам вооружения. Дальнейшее их хранение требует

значительных средств и представляет потенциальную опасность возникновения

взрывов и пожаров. Поэтому весьма актуальной стала проблема утилизации

боеприпасов.

Одной из проблем, возникающей при расснаряжении боеприпасов, является

полнота извлечения ВВ из корпуса боеприпаса. Черные и цветные металлы,

высвобождаемые при утилизации, должны быть гарантировано полностью очищены от

взрывчатых материалов. Поэтому с целью исключения возможности отправления в

народное хозяйство остатков продукта весь металлолом, полученный после

расснаряжения изделий, подлежит двойному контролю на безопасность. При этом

весь металлолом подлежит поштучному контролю на отсутствие в нем остатков

продукта.

Наличие частиц ВВ в соскребах с внутренней поверхности камеры боеприпаса

после расснаряжения можно определить методами качественного химического

анализа. Качественные химические тесты позволяют за короткое время получить

важную информацию о природе исследуемого вещества, являются достаточно

чувствительными, простыми в работе и, что весьма важно, дают возможность

определить качественный состав объекта.

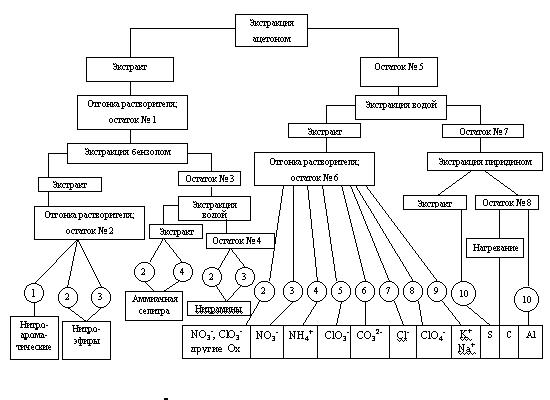

Предлагается систематический ход анализа граммовых количеств веществ на

предмет наличия в них частиц ВВ. В основу рекомендуемого систематического

хода анализа положено разделение анализируемой смеси на 3 группы. Ниже в

скобках указываются компоненты ВВ, присутствие которых возможно в данной

группе:

- Вещества, растворимые в ацетоне (ароматические нитросоединения, нитроэфиры, нитрамины, аммиачная селитра).

- Вещества, растворимые в воде (соединения, содержащие ионы аммония, калия, натрия, нитраты, хлориды).

- Вещества, нерастворимые в воде и ацетоне (алюминий, магний).

Во всех случаях перед каждой последующей экстракцией исходные растворы концентрируют до получения сухих остатков. Тестирование заключается в добавлении капли реагента к нескольким частицам сухого остатка.

Реактив № 1: 1 %-ный спиртовой раствор едкого натра - образование красного с различными оттенками окрашивания характерно для тринитроароматических соединений, синего - для динитротолуолов.

Реактив № 2: 1 %-ный раствор дифениламина в концентрированной серной кислоте - в присутствии неорганических окислителей (нитратов, хлоратов и др.), ВВ классов нитроэфиров и нитраминов возникает синее окрашивание. Данные этого теста рекомендуется сравнивать с результатами теста № 3, более избирательного по отношению к неорганическим нитратам и нитраминам.

Реактив № 3 - реактив Грисса: после добавления 1-2 капли реактива к исследуемому образцу в присутствии неорганических нитритов образуется красное окрашивание. Если такой цвет не наблюдается, добавляют несколько мг цинковой пыли. Развитие окраски от розовой до красной свидетельствует о наличии в пробе неорганических нитратов.

Реактив № 4 - реактив Несслера: при добавлении двух капель реактива к анализируемому веществу в случае присутствия катиона аммония наблюдается цвет от оранжевого до коричневого в зависимости от концентрации определяемого иона. Необходимо помнить, что многие органические растворители - ацетон, метанол, этанол и др. - могут содержать катион аммония в виде примеси, поэтому данному тесту подвергают тщательно высушенное вещество. Реактив Несслера выпускается промышленностью и может быть приобретен на базе химических реактивов.

Реактив № 5: 0,1 %-ный раствор анилинсульфата в серной кислоте - в присутствии хлорат-ионов наблюдается синее окрашивание.

Реактив № 6: 5 %-ный водный раствор хлорида бария - при наличии в исследуемом образце карбонатов (определению последних мешают сульфаты) выпадает белый осадок. Добавление к осадку одной капли 10 %-ной соляной кислоты приводит к выделению пузырьков углекислого газа.

Реактив № 8: раствор № 1 - смешивают 0,1 мл 1,6 %-ного водного раствора метиленового голубого с 25 мл 50 %-ного водного раствора судьфата цинка марки ч.д.а. (ГОСТ 4174-77); раствор № 2 - растворяют 40 г нитрата калия ч.д.а. (ГОСТ 4217-77) в 100 мл воды. В присутствии перхлорат-ионов образуется пурпурное окрашивание; при больших концентрациях определяемого иона выпадает осадок пурпурного цвета.

Реактив № 9: уксуснокислый раствор уранилацетата - при добавлении реактива к исследуемой пробе под оптическим микроскопом наблюдают образование кристаллов иглообразной формы, характеризующих наличие в пробе ионов калия. Если образуются кристаллы в форме треугольников, то в пробе присутствуют ионы натрия.

Реактив № 10: 8 %-ный водный раствор едкого натра - в зависимости от содержания серы в анализируемом пиридиновом растворе образца развивается цвет от синего до коричневого. В присутствии металлического алюминия под оптическим микроскопом наблюдают выделение газа (водорода). Для проведения реакции обнаружения аммоний-катиона в пробирку вносят 3-4- капли анализируемого водного раствора, добавляют 3-4 капли указанного реактива и раствор нагревают. При наличии катиона аммония выделяется аммиак. Его обнаруживают по запаху или по посинению смоченной водой красной лакмусовой бумаги, которую следует держать над пробиркой во время нагревания.

Особенности проведения наиболее сложных тестов.Остаток, в который входят вещества третьей группы (остаток № 7), получают следующим образом. Анализируемый образец массой примерно 0,5 г помещают в стакан вместимостью 50 мл и добавляют 10-15 мл ацетона. Смесь перемешивают 5-6 мин и фильтруют через бумажный фильтр. Фильтр промывают двумя порциями ацетона (по 15 мл каждая). Фильтрат упаривают до образования сухого остатка (остаток № 1), который затем обрабатывают 10-15 мл бензола и т.д. нерастворившийся в ацетоне остаток (остаток № 5) с фильтра снимают, переносят в стакан объемом 50 мл и добавляют 10-15 мл нагретой до 50-60 ˚С воды. Смесь перемешивают 5-6 мин и фильтруют через бумажный фильтр. Затем фильтрат промывают двумя порциями (по 10 мл) теплой воды, и фильтрат упаривают до образования сухого остатка (остаток № 6), который анализируют на присутствие веществ, входящих во вторую группу.

Полученный на фильтре после экстракции ацетоном и водой остаток, содержащий вещества третьей группы (остаток № 7), высушивают при комнатной температуре и интенсивно перемешивают с 5 мл пиридина, после чего пиридиновый раствор отфильтровывают, концентрируют (в вытяжном шкафу) до объема 3-5 капель и добавляют к нему 3-4 капли реактива № 10. При этом о присутствии серы в исследуемом остатке свидетельствует окрашивание раствора от синего до коричневого (в зависимости от количества серы) цветов.

Нерастворившееся в пиридине твердое вещество (остаток № 8) промывают на фильтре последовательно ацетоном (15-20 мл), водой (10-15 мл) и затем высушивают. Часть сухого остатка помещают на предметное стекло микроскопа и добавляют 2 капли реактива № 10. Образование пузырьков газа свидетельствует о наличии в исследуемом образце металлического алюминия.

Другую часть сухого остатка помещают в платиновый тигель (или платиновую ложечку). Тигель нагревают до красного каления и, удалив его из пламени, наблюдают характерное для углерода тление (красное свечение).

Таким образом, при использовании капельных химических тестов возможно получение важной информации, позволяющей направленно вести дальнейшие исследования по установлению количественного состава анализируемого вещества.

Анализ соскребов с корпусов после расснаряжения контактным и неконтактным методом с использованием пара или горячей воды показал, что на внутренней поверхности корпусов остаются частицы не извлеченного ВВ. Необходимо искать методы расснаряжения, не требующие дополнительной очистки корпусов перед разделкой в металлолом. Одним из таких методов является расснаряжение боеприпасов методом вымывания ВВ парафином.

В настоящее время сложность в обеспечении безопасности состоит в

определении степени опасности боеприпасов, которые поступают.

В зависимости от условий хранения боеприпасы поступают с разным состоянием

тары. Так боеприпасы поступают в разрушенной сгнившей таре, если это

барабаны - это частично сгнившие брусья, у ящиков - гнилые донья и даже

торцовые стороны, поэтому погрузочно-разгрузочные работы,

транспортирование боеприпасов затруднено и опасно, возможно выпадение

изделий из тары.

Процесс расснаряжения и утилизации боеприпасов является опасным процессом

из-за наличия дополнительных операций, при которых ВВ подвергается

механическому и тепловому воздействию, а также из-за того, что этому

воздействию подвергаются "состарившиеся" ВВ

(которые находились в изделиях и имеют в своем составе продукты разложения

и, возможно, продукты их взаимодействия с корпусом изделия).

Необходимо отметить, что на утилизацию наиболее часто поступают

боеприпасы, которые находились в служебном обращении - ржавые, имеющие

повреждения и дефекты корпуса. Кроме того, по результатам входного

контроля технического состояния боеприпасов отмечалась разгерметизация

изделий. Следствием нарушения герметизации является "течь" разрывного

заряда на поверхности боеприпасов.

Для большинства изделий наиболее опасной операцией является

извлечение ВВ из корпуса боеприпасов. Для других определяющими являются

операции разборки изделий или его элементов. Особую опасность представляют

операции вывинчивания комплектующих (головных и донных стаканов,

капсюльных втулок, шашек-детонаторов), так как большинство из них при

снаряжении было поставлено на грунтовку или закрепитель. Эти операции

расснаряжения боеприпасов в технологической цепочке являются не только

наиболее трудоемкими, но и взрывоопасными. Последствия от возможных

чрезвычайных ситуаций при разборке боеприпасов могут быть очень

значительны.

Имеются нерешенные вопросы по обеспечению безопасности

расснаряжения боеприпасов. Поэтому так важны мероприятия по обмену

опытом и поиску перспективных направлений для решения этой сложной

задачи.

- Арсенал ХХ1 века / 2'99.

- Щукин Ю.Г., Кутузов Б.Н. и др. Промышленные ВВ на основе утилизированных боеприпасов. - М.: Недра, 1998. - 319 с.

- Общая инструкция по охране труда для работающих в производстве расснаряжения изделий.-ДКЗХИ,1992.-105 с.

- Комплексная утилизация обычных видов боеприпасов/ 1-я Российская научно-тех. конференция: Сб. докладов. - М., 1995. - 303 с.

- Комплексная утилизация обычных видов боеприпасов/ 2-я Всероссийская научно-тех. конференция: Тез. докл. - М., 1997. - 167 с.

- Технологический регламент по утилизации методом безконтактной віплавки. - ДКЗХИ, 1995.- 134 с.

- Бандурин Л.Г. Сборник задач по теории ВВ.-М.:Оборонгиз,1959.-188 с.

- Садовский М.А.Опытные исследования механического действия ударнй волны взрыва.-М.-Л.: Изд.АН СССР,1945.

- Власов О.Е.Основы динамики взрыва.-М.:ВИА,1945.

- Сильвестрович С.И.Взрывчатые вещества и условия их безопасного хранения. - М.: Промстройиздат,1957.-100 с.

Переход в начало документа