Лизогуб М.В.

Научный руководитель – Гавриленко Б.В.

г. Донецк, Донецкий национальный технический университет

Работа любого горного предприятия неизбежно сведена к прохождению горных выработок. При этом процесс проходки характеризуется затруднением вентиляции тупиковой выработки. В целях поддержания параметров рудничной атмосферы в тупиковом забое на безопасном уровне устанавливаются вентиляторы местного проветривания.

При проветривании тупиковых выработок с помощью вентиляторов местного проветривания (ВМП) они должны работать непрерывно – это распространяется на газовые и негазовые шахты. Для повышения надежности проветривания тупиковых выработок наряду с действующим устанавливается резервный ВМП с резервным питанием. Выполнение этих требований обеспечит безопасную работу ВМП.

Рисунок 1 – Структурная схема процесса проветривания.

КП – контрольный пункт; КУВ – кнопка управления вентилятором; ДСВ – датчик скорости воздуха; АВ – автоматический выключатель; АА – аппаратура автоматизации; ПВ – пускатель взрывобезопасный; ГП – главный пускатель; К – очистной (проходческий) комбайн.

Основными элементами процесса проветривания являются два ВМП: рабочий и резервный, что обеспечивает высокий коэффициент готовности. ВМП работают на общий трубопровод, который подает свежую струю воздуха к забою. Каждым ВМП управляют соответствующие АВ и ПВ. Обязательным элементом процесса является АА, которая осуществляет непрерывный контроль за скоростью воздуха посредством тахогенераторного датчика ДСВ. При ухудшении режима проветривания АА по определенному алгоритму отрабатывает отключение группового пускателя, питающего потребители тупикового забоя. АА также обеспечивает включение резервного ВМП при неисправности рабочего. Наличие управляющей связи АА, с ПВ ВМП обеспечивает возможность импульсного выключения ВМП, обеспечивая плавность заполнения трубопровода воздухом, возможность включения исправного ВМП, при не включении одного из двух и др. Для обеспечения возможности управления ВМП из диспетчерской шахты используются КП, через который передаются сигналы ТУ. Сигналы ТС обеспечивает сигнализацию о состоянии ВМП на пульте диспетчера.

Существующая технология проветривания достаточно отработана и не требует совершенствования. Однако современные средства контроля (базовая аппаратура) не позволяют определять, а тем более, прогнозировать дальнейшее развитие аварийной ситуации. Для реализации этих функций необходимо использовать модернизированные источники информации о количестве воздуха, подаваемого в забой, а также совершенствовать аппаратную часть системы управления ВМП.

Так, реализация алгоритмов контроля и управления на базе аппаратуры АПТВ имеет ряд недостатков. Основной недостаток – это реализация вдержки времени 0,5-20мин на пассивных RС-цепях, что обеспечивает применение электрических конденсаторов большой ем-кости (до 1000 мкФ), которые обладают невысокой надежностью и высокой стоимостью. Кроме того, реализация АПТВ на основе транзисторных элементов привело к ее громоздкости (3 электронных блока на 16 выполняемых функций). Для повышения безопасности вводятся специальные средства диагностирования допустимых отношений параметров времяза-дающих цепей, а для повышения точности – средства стабилизации временных характери-стик. Как следствие, общая надежность АА снижается, возникают сложности в эксплуатации и обслуживании. Одним из методов повышения надежности, уменьшения габаритов и энергопотребления является применение новых цифровых технологий. Реализация функций этой аппаратуры на базе микроконтроллера позволит избавить аппаратуру автоматизации от указанных выше недостатков. В этом случае времязадающей цепью является стабильный высокочастотный кварцевый генератор, тактирующий микропроцессорный элемент, а необходимая выдержка времени реализуется программной организацией счетчиков делительной частоты и таймеров.

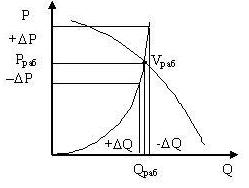

Опыт эксплуатации выявил также ряд существенных недостатков, связанных с недостаточной чувствительностью применяемого датчика контроля воздуха тахогенераторного типа, который не обеспечивают блок управления надежной и однозначной информацией о протекании процесса. Требуемая чувствительность датчика обусловлена спецификой положения рабочей точки на напорной характеристике вентилятора и эпюрой скоростей в воздухопроводе (рис.2).

Рисунок 2 – Характеристики ВМП и сети.

Анализ характеристик показывает, что незначительное изменение подачи вентилятора ±ΔQ, например, при возникающей утечке в подающем воздухопроводе приводит к значительному изменению напора вентилятора ±ΔP. В данном случае целесообразно применить дифференциально-трансформаторный датчик, который наиболее полно удовлетворяет технологические и метрологические требования, предъявляемые объектом автоматизации, позволяет расширить функциональные возможности, а также обладает высокой чувствительность и имеет высокий класс точности (погрешность составляет 0,8%).

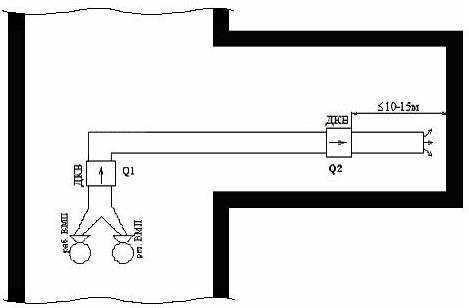

При реализация средств автоматизации на новой элементной базе с использованием микропроцессорных средств предполагается использование существующих исполнительных устройств. Исключением будут являться средства отбора (датчики ДТ1, ДТ2), задания и отображения информации. Так как в настоящее время из-за большой протяженности горных выработок возник вопрос контроля утечек воздуха в воздухопроводе, то набор выполняемых функций будет дополнен новой функцией контроля утечек воздуха по расходу и выдачи сигнализации в случае достижения величины утечки выше допустимого по правилам безопасности значения. Для реализации функции контроля утечки необходимо использовать два диффтрансформаторных датчика (рис.3).

Рисунок 3 – Схема размещения датчиков в призабойном пространстве

В качестве средств задания в аппаратуре АПТВ используются переключатели и потенциометры, а для отображения скорости воздуха – стрелочный прибор. Применение аналоговых средств задания в составе микропроцессорной системы приведет к необходимости применению аналогово-цифровых преобразователей, что существенно усложнит и удорожает систему в целом. Применение же стрелочного прибора, не соответствует техническому уровню данной разработки и к тому же вносит ограничение на область применения аппаратуры автоматизации по фактору ударных и вибрационных нагрузок. Для решения указанных выше задач в микропроцессорных системах организовывается интерфейс на основе дисплея и клавиатуры [1]. В качестве дисплея целесообразно применять жидкокристаллические индикаторы, так как они наиболее просто стыкуются с логическими уровнями интегральных микросхем, не нарушают режима искробезопасности [2]. В настоящее время находят применение жидкокристаллические индикаторы (ЖКИ), буквенно-цифровые и графические со светодиодной подсветкой, с встроенным контроллером управления и его разверткой, русифицированным набором символов.

Другой важный элемент интерфейса – клавиатура. Здесь необходимо обосновать количество и назначение клавиш. При организации интерфейса систем с малым набором переменных и невысокой точности, возможностью дискретного их задания, что удовлетворяет требования данной разработки, применяется интегрированный подход. Он заключается в использовании ограниченного набора функциональных клавиш и клавиш управления. Выбор числовых значений осуществляется перебором конкретных числовых значений, например, 5, 6, 7, 8, 9, 10, 12…20 мин.

Так как реализация системы автоматизации проветривания тупикового забоя осуществляется на новой элементной базе, то методологической основой для составления структурной схемы является присутствие в структуре ОМК – однокристального микроконтроллера, а также известный состав источников сигналов (ДТ, клавиатура), и приемников (реле, устройства информации). Задачей проектирования в этом случае является поиск узлов, обеспечивающих согласование электрических параметров источников и приемников электрических сигналов с ОМК.

Сигнал от ДТ представляет собой аналоговый сигнал напряжения переменной амплитуды, величина которой зависит от расхода воздуха. Поскольку, для измерения расхода воздуха необходимо измерять амплитуду сигнала, а ОМК оперирует с цифровыми сигналами, то исходный сигнал необходимо преобразовать в цифровой (последовательность прямоугольных импульсов). Электронным устройством, выполняющим такое требование, является АЦП.

Для согласования уровней сигналов ОМК с реле, необходимо выполнить усиление дискретных уровней по мощности. Для этого используется ключевое устройство.

Структурная схема разработанной аппаратуры автоматического управления проветриванием тупиковой выработки приведена на рисунке 4.

Рисунок 4 – Структура системы автоматического управления проветриванием тупиковой выработки.

Работа устройства будет осуществляться следующим образом: сигналы напряжения от датчиков расхода воздуха ДТ1 и ДТ2 поступают на соответствующие входа аналого-цифровых преобразователей АЦП1 и АЦП2, откуда уже в виде цифровых сигналов подаются на входные порты однокристального микроконтроллера ОМК. В ОМК будет осуществляться обработка сигналов расхода воздуха в соответсвии с алгоритмом работы.

На рисунке 5 приведена часть алгоритма, описывающая реализацию новой функциональной возможности данного устройства – контроль утечек воздуха. Если расход воздуха лежит в допустимых пределах, то далее осуществляется контроль утечек воздуха, для чего обрабатываются сигналы Qф1, Qф2, полученные от датчиков расхода воздуха ДТ1, ДТ2 и определяется фактическая утечка воздуха ΔКф в трубопроводе (блок 1). Далее определяется допустимая по требованиям [3] утечка воздуха ΔК для заданных условий (блок 2). Необходимые данные вводятся с помощью клавиатуры КЛ и жидкокристаллического индикатора ЖКИ, для согласованной работы которых с ОМК сигналы обрабатываются в блоках согласования соответственно БС1 и БС2. Далее осуществляется сравнение фактической и допустимой утечек (блок 3). Если все в норме, то осуществляем переход на дальнейший контроль расхода воздуха. Если же утечка более допустимой, выдается сигнал о недопустимой величине утечки (блок 4). Чтоб обеспечить выработку необходимым количеством воздуха (по правилам техники безопасности) до принятия мер, осуществляем проверку рабочего ВМП (блок 5): если он включен, переходим на запуск резервного (то есть второго) ВМП, если же на этот момент рабочий вентилятор уже не исправен, переходим на отключение группового аппарата.

Далее с выхода ОМК выдаются управляющие сигналы на вход ключевого устройства КУ, где происходит их усиление по мощности. После усиления, сигналы с КУ поступают на соответсвующее исполнительные реле рабочего и резервного ВМП ИРраб и ИРрез, которые воздействует непостредственно на соответсвующие пускатели рабочего либо резервного вентиляторов ПВраб, ПВрез.

Рисунок 5 – Алгоритм контроля утечек в протяженном воздухопроводе

Таким образом, разработанная система обеспечивает повышение надежности и безопасности процесса проветривания тупиковых выработок и позволяет своевременно скомпенсировать утечки и разгазировать тупиковую выработку в случае увеличения концентрации метана. Это также позволило расширить функциональные возможности за счет использования в системе автоматизации нового средства отбора информации – датчика расхода воздуха дифтрансформаторного типа (ДТ).

Литература

Лизогуб М.В., магистрантка; Гавриленко Б.В., доцент, к.т.н.; «Автоматика и электротехника в горной промышленности». Международная молодёжная научно-техническая конференции «СЕВЕРГЕОЭКОТЕХ». УГТУ - 2004.