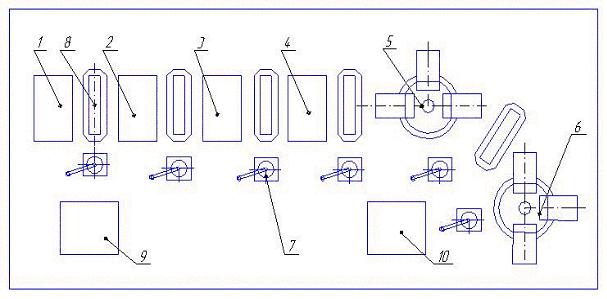

Рис.1 – Деталь-плита.

Калафатова Л.П., Аксенова В.C. (ДонНТУ, Донецк)

In present article by the example of a concrete detail such as a plate variants of construction Flexible Manufacturing System are analysed with the purpose of a choice of best of them, proceeding from criterion of the minimal specific expenses at maintenance of the set productivity.

Бурное развитие информатики и микропроцессорной техники подняло на принципиально новый уровень решение многих задач управления технологическими и производственными процессами. Тенденция перехода к автоматизированному производству затронула многие сферы хозяйства, в том числе и машиностроение. В основе автоматизации процессов лежит частичное или полное отстранение человека от непосредственного участия в производственном процессе.

На определенном этапе автоматизация машиностроительного производства шла по пути создания жестких автоматических линий, предназначенных для массового производства. Срок окупаемости таких линий составляет не менее 8 - 10 лет. Однако единичное и мелкосерийное производство оставались практически неавтоматизированными. Начальным этапом формирования принципиально нового направления автоматизации этих типов производств можно считать 60-е годы, когда впервые было сформулировано понятие "гибкое производство".[1]

Под гибкостью станочной системы понимают ее способность быстро перестраиваться на обработку новых деталей в пределах, определяемых техническими возможностями оборудования и технологией обработки группы деталей. Высокая степень гибкости обеспечивает более полное удовлетворение требований заказчика, оперативный переход к выпуску новой продукции, сохранение оправданного характера мелкосерийного производства.[2]

Гибкое автоматизированное производство должно обладать следующими признаками: гибкость состояния системы, то есть способность хорошо функционировать при различных изменениях; гибкость действия, то есть обеспечение возможности легко включать в систему новые станки и инструменты;- гибкость системы группирования; гибкость технологии; гибкость оборудования; гибкость транспортной системы; гибкость системы обеспечения инструментом; гибкость системы управления; организационная гибкость производства.

Необходимость присутствия большинства из перечисленных выше признаков было положено в основу при проектировании гибких производственных систем, предназначенных для обработки деталей типа плит в условиях серийного производства. Решение задач проектирования производственных систем для механической обработки деталей такого типа находят широкое применение в различных отраслях промышленности и являются достаточно актуальными.

Учитывая, что в большинстве случаев плиты используются при изготовлении различного типа прессов, пресс-форм, элементов гидравлики, к ним предъявляются повышенные требования по точности и качеству обработки поверхностей. В настоящее время плиты изготавливаются преимущественно на универсальных станках фрезерной и сверлильной групп, что требует значительных затрат машинного и особенно вспомогательного времени. Детали этого типа могут обладать значительными размерами и массой, необходимостью удаления больших припусков, что является причиной роста усилий резания при фрезеровании и часто приводит к значительным погрешностям при обработке, поломке инструмента, а, следовательно, и к браку деталей. Все это отрицательно сказывается на автоматизации производства плит.

В настоящей статье сделана попытка на примере конкретной детали типа плиты (рис. 1) проанализировать варианты построения ГПС с целью выбора лучшего из них, исходя из критерия минимальных удельных затрат при обеспечении заданной производительности.

На рисунке 1 изображена рассматриваемая деталь. В условиях неавтоматизированного производства затраты машинного времени на изготовление такой детали составляют tр=29.16мин, производительность этого вида изделий - 12 деталей в смену.

В основе автоматизированного производства лежат принципы дифференциации и концентрации операций. Для обработки данной детали в автоматизированном производстве необходимы такие операции:

| Номер станка и его наименование | Выполняемая операция | Машинное время tр, мин |

| 1.Вертикально-фрезерный с ЧПУ | Фрезерование поверхности 1 | 1.67; |

| 2.Вертикально-фрезерный с ЧПУ | Фрезерование поверхности 2 | 1.67; |

| 3.Вертикально-фрезерный с ЧПУ | Фрезерование поверхности 3 | 2.58; |

| 4.Вертикально-фрезерный с ЧПУ | Фрезерование поверхности 4 | 1.84 |

| 5.Агрегатный | Обработка отверстий | 2.04 |

| 6.Агрегатный | Обработка отверстий | 1.38 |

Рис.1 – Деталь-плита.

В условиях неавтоматизированного производства затраты машинного времени на изготовление такой детали составляют tр=29.16мин, производительность этого вида изделий – 12 деталей в смену.

В основе автоматизированного производства лежат принципы дифференциации и концентрации операций.

На рисунках 2 - 4 представлены три варианта автоматизированной обработки детали. Во всех трех вариантах использованы одинаковые металлорежущие станки, а именно: четыре вертикально-фрезерных станка 1 - 4 и два вертикальных трехстоечных агрегатных станка 5,6, каждый из которых оснащен поворотным столом и специальными многошпиндельными сверлильными головками. Автоматические линии отличаются особенностями транспортно-накопительных систем и систем загрузки.

Рис.2-Автоматическая линия с жесткой межагрегатной связью

Рис.3 – Автоматическая линия с гибкой межагрегатной связью.

Рис.4 - Автоматическая линия с гибкой межагрегатной связью с применением станка-дублера.

Современные металлорежущие системы машиностроения /Материалы 5-й Всеукраинской студенческой научно-технической конференции.- Выпуск 6-й.- Донецк:ДонНТУ,2004