Назад

НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ И ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИНСТРУМЕНТА С УЧЕТОМ

ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН

Ивченко Т. Г., Самофалова М.А., Ткаченко С.В.

(ДонГТУ, г. Донецк, Украина)

Повышение качества обработки деталей и, прежде всего, качества их поверхностного слоя является одной из важнейших задач механообработки. Состояние поверхностного слоя оказывает весьма существенное влияние на эксплуатационные свойства деталей – из-носостойкость и прочность, а, следовательно, и на основные показатели качества машин - надежность и производительность. Поверхностный слой формируется в процессе механической обработки и зависит, прежде всего, от условий протекания процесса резания.

Согласно современным представлениям, эксплуатационные свойства деталей взаимосвязаны с целым комплексом параметров состояния поверхностного слоя [1]. Однако, в настоящее время при назначении режи-мов резания в качестве ограничений, как правило, учитывается лишь один показатель шероховатости – среднее арифметическое отклонение профиля Ra. В связи с этим весьма актуальны исследования по определению режимов резания с учетом всей совокупности параметров состояния поверхностного слоя, влияющих на эксплуатационные свойства.

В представляемой работе решается задача назначения режимов резания и геометрических параметров инструмента при обработке внутренних поверхностей вращения с учетом износостойкости. Износостойкость является важнейшей эксплуатационной характеристикой деталей машин. Износ служит причиной выхода из строя большинства машин (до 80%).

Известное уравнение [2] для расчета интенсивности изнашивания в период нормального износа при постоянных условиях работы и физико-механических свойствах материала в зависимости от параметров поверх-ностного слоя может быть представлено:

(1)

(1)

где:

р - давление на площадке контакта;

n - число циклов воздействия, которое приводит к разрушению;

- коэффициент, учитывающий изменение данного числа циклов в связи с поверхностными остаточными напряжениями;

- коэффициент, учитывающий изменение данного числа циклов в связи с поверхностными остаточными напряжениями;

tm - относительная опорная длина профиля на уровне средней линии;

- поверхностная микротвердость;

- поверхностная микротвердость;

Ra - среднее арифметическое отклонение профиля;

Sm - средний шаг неровностей;

Wz - параметр волнистости;

Hmax – максимальное макроотклонение;

, Е - коэффициент Пуассона и модуль упругости материала;

, Е - коэффициент Пуассона и модуль упругости материала;

К – постоянный коэффициент.

Взаимосвязь параметров состояния поверхностного слоя обрабаты-ваемых деталей - шероховатости, волнистости, поверхностной микротвер-дости с параметрами механической обработки при чистовом растачивании в общем виде может быть представлена следующим образом [2]:

(2)

(2)

где:

V - скорость резания,

S - подача,

t - глубина резания,

r - радиус при вершине резца,

- передний угол резца;

- передний угол резца;

- задний угол резца;

- задний угол резца;

jст - статическая жесткость станка,

ki - постоянные коэффициенты,определяемые по справочно-нормативным данным.

Рассматриваются следующие основные параметры состояния поверх-ностного слоя, участвующие в расчете интенсивности изнашивания:

среднее арифметическое отклонение профиля Ra

(3)

средний шаг неровностей Sm

(3)

средний шаг неровностей Sm

(4)

параметр волнистости Wz

(4)

параметр волнистости Wz

(5)

поверхностная микротвердость

(5)

поверхностная микротвердость

(6)

(6)

Уравнение (1) с учетом (3), (4), (5) и (6)может быть представлено как зависимость интенсивности изнашивания от параметров механообработки:

(7)

(7)

Целесообразно рассматривать его на основании относительных показателей в сравнении с вариантом обработки, принятым за базу – обработкой с параметрами, оптимальными по производительности или себестоимости: Io =I/Iб, Vo =V/Vб и т.д.:

(8)

(8)

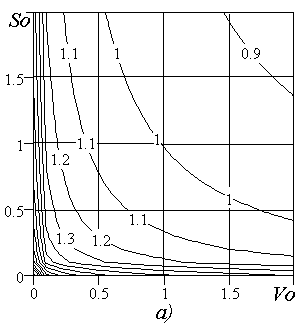

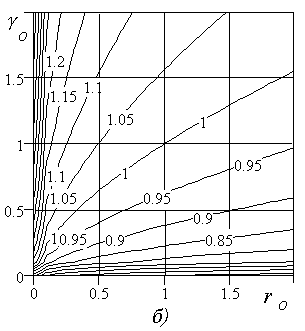

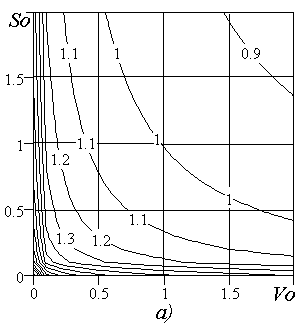

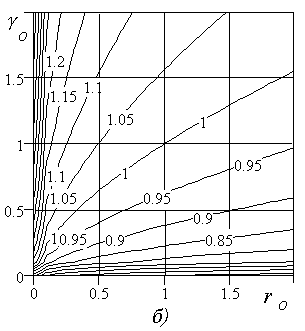

Влияние относительных параметров механообработки на относительную интенсивность изнашивания Io представлено на рис. 1. Графики представлены в виде линий уровня двухпараметрических зависимостей относительной интенсивности изнашивания Io от отно-сительных режимов резания – скорости Vo и подачи So, а также относитель-ных геометрических параметров инструмента - радиуса при вершине ro и переднего угла  , оказывающих наибольшее влияние на износостойкость.

, оказывающих наибольшее влияние на износостойкость.

Рисунок 1 –Выбор скорости резания Vo и подачи So – а);радиуса при вершине ro и переднего угла  - б) с учетом интенсивности изнашивания Io при растачивании

- б) с учетом интенсивности изнашивания Io при растачивании

Представленные графики позволяют при назначении параметров ме-ханообработки нормировать поправочные коэффициенты на скорость ре-зания и подачу, а также на радиус при вершине и передний угол с учетом изменения интенсивности изнашивания. Линия уровня Io = 1 соответствует базовому варианту обработки (оптимальному по производительности или себестоимости). По остальным линиям уровня в зависимости от заданного уровня интенсивности изнашивания могут выбираться поправочные коэф-фициенты для соответствующего изменения режимов резания или геометрических параметров. При заданном уровне износостойкости могут быть достаточно точно установлены требования к параметрам состояния поверхностного слоя и обеспечивающим их параметрам механообработки.

Наиболее сильное влияние на интенсивность изнашивания оказывают скорость резания, подача и передний угол, поэтому для повышения износостойкости целесообразно в первую очередь увеличивать скорость резания и подачу и уменьшать передний угол.

Таким образом, на основании предложенной методики с учетом всего комплекса параметров поверхностного слоя деталей могут нормироваться поправочные коэффициенты для назначения режимов резания и геометри-ческих параметров инструмента при обработке внутренних поверхностей вращения с учетом износостойкости.

Список литературы:

1. Суслов А.Г. Технологическое обеспечение параметров состояния поверхностного слоя деталей. - М.:

Современные металлорежущие системы машиностроения. Материалы 4-ой Всеукраинской студенческой конференции. – Донецк, ДонНТУ, 2003.

Назад

(1)

(1) (1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5) (6)

(6) (7)

(7) (8)

(8)