Назад

ВЫБОР НАИБОЛЕЕ ЭФФЕКТИВНОГО СПОСОБА ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ В ЗОНУ РЕЗАНИЯ ПРИ ЛЕЗВИЙНОЙ ОБРАБОТКЕ

Бобырь Н.А., Самофалова М.А., Ивченко Т.Г.,

(каф. ТМ, ДонГТУ, г.Донецк, Украина)

В настоящее время при обработке лезвийным инструментом наиболее распро-странены следующие способы подачи смазочно-охлаждающей жидкости (СОЖ): полив свободно падающей струей жидкости; струйно-напорная подача СОЖ; подача СОЖ в распыленном состоянии [1]. Применение СОЖ – наиболее эффективный путь снижения температуры и повышения стойкости режущего инструмента. Для охлаждения инстру-мента преимущественно используются СОЖ на основе водных растворов, имеющих теплофизические свойства, близкие к свойствам воды.

В представленной работе в качестве основного критерия выбора способа подачи СОЖ в зону резания рекомендуется коэффициент теплоотдачи a, характеризующий основные закономерности конвективного теплообмена и интенсивность отвода тепла от лезвия инструмента, стружки и детали. Для расчета коэффициента теплоотдачи при вынужденной конвекции среды, возникающей в случае принудительного движения охлаждающей жидкости в зоне резания, используется критериальное уравнение [2]:

(1)

(1)

где:

С, m, p, x, y, z – коэффициент и показатели степеней, зависящие от способа подачи жидкости в зону обработки; поправка e учитывает изменение теплоотдачи при наклоне струи под углом  :

:

(2)

(2)

В состав уравнения (1) входят четыре безразмерных комплекса:

,

,  ,

,  ,

,  (3)

(3)

где:

NuО – критерий Нуссельта;

ReО - критерий Рейнольдса;

PrO – критерий Прандтля;

GrО –критерий Грасгофа;

- коэффициент теплоотдачи;

- коэффициент теплоотдачи;

l – характерный размер;

w – скорость потока;

v - кинематический коэффициент вязкости среды;

- коэффициент температуропроводности;

- коэффициент температуропроводности;

- коэффициент объемного расширения;

- коэффициент объемного расширения;

g – ускорение свободного падения,

- температуры поверхности инструмента и охлаждающей среды.

- температуры поверхности инструмента и охлаждающей среды.

При подаче водных растворов поливом свободно падающей струей жидкости, яв-ляющимся самым простым и наиболее распространенным способом, при котором струя направляется как на стружку, так и на инструмент, для определения коэффициента теп-лоотдачи используется критериальное уравнение в виде:

(4)

(4)

Из этого уравнения определяется коэффициент теплоотдачи:

(5)

(5)

Характерный размер l при условии поперечного обтекания тела жидкостью определяется как эквивалентный диаметр:

(6)

(6)

где:

F– площадь поперечного сечения тела,

P - полный смоченный периметр этого сечения,

В, Н – размеры инструмента.

В связи с тем, что при резании на поверхностях лезвия инструмента в процессе механообработки возникают значительно более высокие температуры, чем 100°С, необходимо учитывать особенности теплообмена при изменении агрегатного состояния жидкости – кипении. В диапазоне температур до 120°С наблюдается пузырьковый ре-жим кипения с максимально возможным образованием и отрывом пузырьков пара от нагретой поверхности, обеспечивающий наибольший эффект от применения СОЖ, с коэффициентом теплоотдачи:

(7)

(7)

При более высокой температуре пузырьковый режим кипения переходит в пле-ночный. Пленка пара увеличивает термическое сопротивление, коэффициент теплоот-дачи снижается:

(8)

(8)

При температуре свыше 235°С коэффициент теплоотдачи практически не изменяется.

Движение жидкости по отношению к нагретому инструменту вносит изменения в процесс кипения. Движущаяся жидкость срывает паровые пузырьки с поверхности тела и ослабляет процесс пузырькового кипения, а также разрушает паровую пленку. Приведенный коэффициент теплоотдачи aпр,, учитывающий совместное влияние кипения и конвективного теплообмена, определяется следующим образом: при

при

при  :

:

(9)

(9)

где:

к и

к и  - соответственно независимо рассчитанные коэффициенты теплоотдачи при кипении и при конвективном теплообмене.

- соответственно независимо рассчитанные коэффициенты теплоотдачи при кипении и при конвективном теплообмене.

При высоких скоростях для всех температур  , в связи с чем, коэффициент теплоотдачи практически не зависит от температуры.

, в связи с чем, коэффициент теплоотдачи практически не зависит от температуры.

При струйно-напорной подаче водных растворов, сущность которого заключается в подаче СОЖ тонкой струей с давлением до 2 Мпа в зону контакта инструмента с об-рабатываемой деталью со стороны задней поверхности, для определения коэффициента теплоотдачи используется критериальное уравнение в виде:

(10)

(10)

В этом случае коэффициент теплоотдачи:

(11)

(11)

Характерный размер l при условии продольного обтекания тела жидкостью принимается как размер по направлению ее течения l = Н.

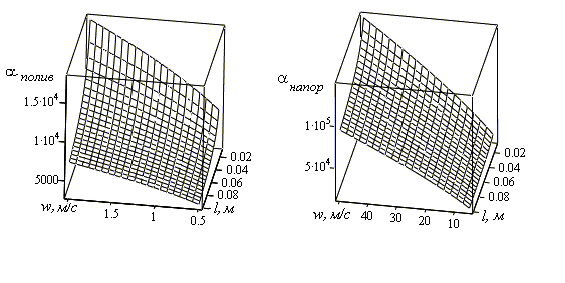

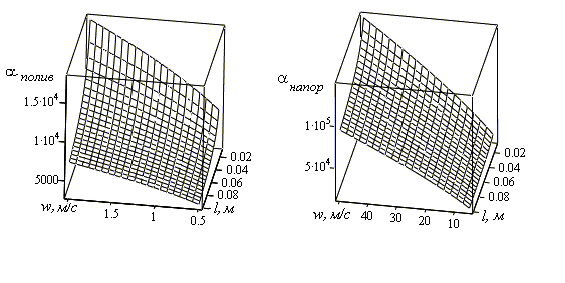

На рис.1 для сравнения представлены графики зависимости коэффициента теплоотдачи  от скорости охлаждающей среды w и длины омываемой поверхности l при свободном поливе и струйно-напорной подаче СОЖ.

от скорости охлаждающей среды w и длины омываемой поверхности l при свободном поливе и струйно-напорной подаче СОЖ.

Рис.1. Графики зависимости коэффициента теплоотдачи  от скорости охлаждаю-щей среды w и длины омываемой поверхности l

при свободном поливе - а) и струйно-напорной подаче СОЖ – б)

от скорости охлаждаю-щей среды w и длины омываемой поверхности l

при свободном поливе - а) и струйно-напорной подаче СОЖ – б)

Наиболее эффективным с точки зрения использования СОЖ является распыление небольшого количества жидкости сжатым воздухом при давлении 0,2 Мпа со скоро-стью до 300м/с. Подача распыленной жидкости в зависимости от типа инструмента может осуществляться как со стороны задней, так и со стороны передней поверхности. При подаче СОЖ в зону резания в распыленном состоянии имеет место сложный теп-лообмен поверхности лезвия инструмента с двухфазной воздушно-жидкостной средой.

Во-первых, происходит конвективный теплообмен с распыленной жидкостью, ка-пли которой при соприкосновении с поверхностью тела нагреваются до температуры насыщения, а затем испаряются. Коэффициент теплоотдачи  нагр при нагреве капли до температуры насыщения

нагр при нагреве капли до температуры насыщения  определяется, исходя из критериального уравнения для условий естественной конвекции:

определяется, исходя из критериального уравнения для условий естественной конвекции:

(12)

(12)

(13)

(13)

Средний по времени коэффициент теплоотдачи жидкости в распыленном состоя-нии в процессе нагревания и испарения капли равен:

(14)

(14)

где:

нагр - коэффициент теплоотдачи при конвективном теплообмене;

нагр - коэффициент теплоотдачи при конвективном теплообмене;

кип - коэффициент теплоотдачи при кипении (8);

кип - коэффициент теплоотдачи при кипении (8);

с – массовая теплоемкость жидкости;

r – теплота парообразования;

- температура насыщения жидкости.

- температура насыщения жидкости.

Во-вторых, происходит вынужденный конвективный теплообмен с воздухом, со-держащимся в двухфазной струе. Коэффициент теплоотдачи инструмента в воздух aвозд определяется, исходя из критериальных уравнений (4) и (10) для условий вынужденной конвекции, соответственно для подачи распыленной жидкости со стороны передней и задней поверхностей:

(15)

(15)

Приведенный коэффициент теплоотдачи, учитывающий все процессы, происхо-дящие на поверхности контакта струи жидкости с нагретой поверхностью равен:

(16)

(16)

где:

К – концентрация жидкости в двухфазной воздушно-жидкостной среде;

возд - коэффициент теплоотдачи в воздух;

возд - коэффициент теплоотдачи в воздух;

m – коэффициент, характеризующий деформацию капель жидкости при соударении с поверхностью;

Влияние условий теплообмена на приведенный коэффициент теплоотдачи  пр расп и коэффициент теплоотдачи распыленной жидкости

пр расп и коэффициент теплоотдачи распыленной жидкости  пр расп представлено на рис.2.

пр расп представлено на рис.2.

Рис.2. Графики зависимостей коэффициентов теплоотдачи от условий теплообмена: а)  расп от коэффициентов теплоотдачи при нагреве

расп от коэффициентов теплоотдачи при нагреве  наг и кипении

наг и кипении  кип ;

кип ;

Таким образом, в результате проведенных исследований установлены закономер-ности изменения и количественные значения коэффициентов теплоотдачи при поливе свободно падающей струей жидкости, струйно-напорной подаче СОЖ, а также при подаче СОЖ в распыленном состоянии, позволяющие для заданных параметров обработки выбрать способ подачи с наибольшим значением коэффициента теплоотдачи  .

.

Список литературы:

1. Справочник по обработке металлов резанием / Ф.Н. Абрамов, В.В. Коваленко, В.Е. Любимов и др. – К.: Техника, 1983. – 239с.

2. Резников А.Н., Резников Л.А. Тепловые процессы в технологических системах. - М.: Машиностроение, 1990. - 288с.

Студенческий научно-технический журнал / Донецк: ДонНТУ, 2003, № 4. студенческий научно-технический журнал / Донецк: ДонНТУ, 2003, № 4.

Назад

(1)

(1) (1)

(1) (2)

(2) ,

,  ,

,  ,

,  (3)

(3) (4)

(4) (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9) (10)

(10) (11)

(11)

(12)

(12) (13)

(13) (14)

(14) (15)

(15) (16)

(16)