Ціль спікання нефелінової шихти - у можливо більш повному перетворенні оксиду алюмінію шихти в алюмінат натрію, а кремнезему - у малорозчинний двухкальциевый силікат. Для цього потрібно знать, як впливають умови спікання на утворення можливих хімічних сполук між складовими частинами шихти. Дослідженнями встановлено, що склад кінцевих продуктів перетворень визначається головним чином складом шихти і температурним режимом спікання. Якщо ці умови оптимальні, можна практично цілком перетворити всю А12О3 в алюмінат натрію, а SiO2 в ортосиликат кальцію.

При спіканні різних глиноземмістких шихт відбуваються складні фізико-хімічні перетворення. Спочатку відбуваються зневоднювання і сушіння матеріалу (100 - 200 oС), далі при 400 - 600 oС йде дегідратація гидроксида алюмінію і каолініту, розкладання сидериту. При 900 – 1000 oС розкладається вапняк, розпадається метакаолініт на муліт, і вільні оксиди А12О3 і SiO2 і починаються взаємодії між содою й оксидами алюмінію, кремнію, заліза. Дослідження продуктів реакції при спіканні шихт показує, що взаємодія між окремими складовими спостерігається задовго до розплавлювання шихти, тобто між твердими її частками.

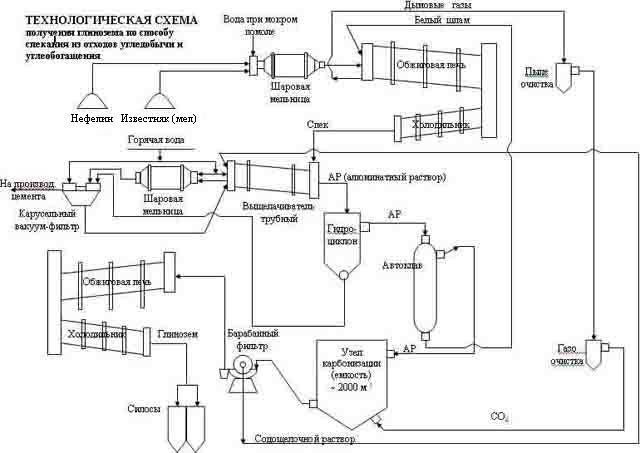

При спіканні глиноземмістких шихт відбуваються хімічні реакції між твердими порошками вихідних компонентів при наявності невеликої кількості рідкої фази (розплаву). Нефелінові шихти спікають при 1250 - 1300 oС. Різниця між температурою початку спікання і початку помітного плавлення шихтової суміші називається температурною площадкою спекообразования і для нефелінових шихт її величина складає - 50 - 75 oС. При спіканні відбуваються зміни зовнішнього вигляду спіку:

Твердофазним реакціям сприяє тонке здрібнювання вихідних речовин, оскільки від цього зростає їхня питома поверхня, а з нею поверхнева енергія і число точок дотику різнорідних речовин. От чому для спікання на заводах завжди тонко подрібнюють усі складові частини шихти. По тим же причинам для твердофазних реакцій важливо не тільки попереднє ретельне перемішування вихідних речовин, але і перемішування під час реакції, особливо якщо воно супроводжується розтиранням продуктів реакції. При перемішуванні попереджається скупчення однорідних зерен, що перешкоджає взаємодії їх з іншими речовинами.

Спікання є основною операцією в розглянутому способі. При здійсненні цієї операції необхідно створювати умови, що сприяли б утворенню розчинних з'єднань алюмінію, а при вилуджуванні зводили б до мінімуму можливість переходу в розчин кремнезему і протікання реакцій, що викликають втрати А12O3 і лугу зі шламом. Для взаємодії компонентів у процесі спікання особливе значення має наявність невеликих кількостей рідкої фази (розплаву). Це приводить до прискорення процесу й одержанню спека з гарними фізичними властивостями.

В міру нагрівання шихти відбувається дегідратація гідроокисів алюмінію, дисоціація вапняку, утворення феритів, алюмінатів, силікатів, алюмосилікатів натрію і кальцію. Основними завершальними процесами, що йдуть при 1250-1300oС, є утворення алюмінату і фериту лужного оксиду, а також силікату кальцію:

(Na,K)2O•Al2O3•2SiO2 + 4CaCO3 = (Na,K)2O•Al2O3 + 2(2CaO•SiO2) + 4CO2 (1)

Реакція (1) є узагальненої, а постадийно даний процес можна представити в такий спосіб:

Fe2O3 + R2CO3 = R2O•Fe2O3 + CO2 , (2)

R2CO3 + Al2O3 = R2O•Al2O3 + CO2 , (3)

2CaCO3 + SiO2 = 2CaO•SiO2 + 2CO2 . (4)

У ході реакції (4) утвориться практично нерозчинний двухкальциевый силікат, що грає важливу роль при виробництві цементу.

Оскільки при низьких температурах імовірність утворення фериту, вище чим алюмінату, можна припустити, що якщо лужних оксидів у нефеліні не вистачає для повного зв'язування оксидів алюмінію і заліза, вона витрачається в основному на утворення фериту натрію і кальцію, а глинозем залишається вільним. Але при 900 oС и вище продукт реакції складається головним чином з алюмінату натрію і кальцію, що обумовлено витисненням R2O з фериту по реакції:

Al2O3 + R2O•Fe2O3 = R2O•Al2O3 + Fe2O3 . (5)

Витиснення сповісти з алюмінатів кальцію можна представити так:

Na2CO3 + CaO•Al2O3 = Na2O•Al2O3 + CaO + CO2 . (6)

Кількість оксидів лужних металів, що містяться в нефеліні, повинне забезпечувати перетворення Al2O3 і Fe2O3 у метаалюминат і метаферрит натрію. Кількість вапняку повинна відповідати перетворенню кремнезему в двухкальциевый силікат. Розрахунок шихти спікання виробляється з розрахунку витримування наступних мольних співвідношень:

CaO/SiO2= 2.16±0.02; R2O/(Al2O3+Fe2O2)=0.95±0.1.

Таку шихту називають насиченої. Кількісне співвідношення між основними складовими спека залежить від складу нефеліна і знаходиться в межах: 18-20% Na2O•А12O3; 2-4% Nа2O•Fе2О3; 79-80% 2СаО•SіО2. Іноді працюють на ненасиченій шихті, коли мольне відношення R2О к сумі Al2O3 + Fe2O3 менше одиниці. При цьому трохи знижується витяг Аl2О3 зі спека, але зростає витяг R2O, у результаті чого питома витрата лугу знижується.

Основні складові спека - алюмінати натрію і калію R2O•Al2O3, Фериті натрію і калію R2O•Al2O3 і alfa - 2CaО•SіО2. Алюмінати і фериті, утворять безупинну серію твердих розчинів. Двокальцієвий силікат у більшості спеков виступає як самостійна фаза, але для деяких высокожелезистых і высококремнеземистых складів система відрізняється від псевдотройной у зв'язку з утворенням більш складних потрійних з'єднань, нерозчинних при вилуджуванні.

Важлива характеристика спеков - пористість. За міру пористості приймається відношення обсягу пір до загального обсягу спека. Для нефелінових спеков характерна більш висока (20-30 %) пористість, чим для бокситових (10-20%). У ході вилуджування, тобто взаємодії дробленого і класифікованого спека з підігрітим карбонатно-лужним розчином, кожна складова спека поводиться по-різному. Алюмінати натрію і калію легко розчинні в гарячій воді і розчинах і зі зниженням температури їхня розчинність убуває:

R2O•Al2O3 + 4H2O = 2RAl(OH)4. (7)

Питома поверхня контакту твердої і рідкої фаз, концентрація іонів R+ і OH- і інші фактори помітного впливу на розчинність алюмінатів не роблять.

Фериті натрію і калію під дією води піддаються гідролізу:

R2O•Fe2O3 + 2H2O = 2ROH + Fe2O3•H2O. (8)

Вивільнювана луг служить одним із джерел підвищення стійкості алюмінатних розчинів після вилуджування. Процес гідролізу феритів протікає з меншою швидкістю, чим розчинення алюмінатів. Ця швидкість збільшується з ростом температури і величини питомої поверхні контакту твердої і рідкої фаз. Двокальцієвий силікат розкладається й у лужних, і в карбонатних розчинах з утворенням розчинного силікату натрію:

2CaO•SiO2 + 2NaOH + 2H2O = 2Ca(OH)2 + Na2SiO2(OH)2, (9)

2CaO•SiO2 + 2Na2CO3 + 2H2O = 2CaCO3 + Na2SiO2(OH)2 +2NaOH. (10)

Утворившись по реакціях (9) і (10) силікат натрію і гидроксид кальцію вступають у взаємодію з алюмінатом натрію, утворити малорозчинні гідроалюмосилікати натрію по реакції (11), трехкальциевый гідроалюмінат по реакції (12) і гідрогранат кальцію по реакції (13):

2NaAl(OH)4 +2[Na2O•SiO2(OH)2] +nH2O = Na2O•Al2O3•2SiO2•nH2O + 4NaOH, (11)

3Ca(OH)2 + 2NaAl(OH)4 = 3CaO•Al2O3•6H2O + 2NaOH, (12)

3CaO•Al2O3•6H2O + m[Na2O•SiO2(OH)2] =3CaO•Al2O3•mSiO2(6-2m)H2O + 2mNaOH + 2mH2O. (13)

Алюмінатні розчини після вилуджування спека мають низький кремінний модуль, що не дозволяє одержати з таких розчинів задовольняючий споживачів Al2O3. Тому перед розкладанням такі розчини повинні піддатися спеціальної операції - обескремнівання. Це очищення від кремнезему тим більше необхідні, оскільки в більшості застосовуваних схем, що переробляють глиноземмістка сировина по способі спікання, для розкладання алюмінатних розчинів застосовується глибока карбонізація. Кремінний модуль розчину перед карбонізацією з метою одержання високоякісного гидроксида А1 повинний бути не менш 1000. При вилуджуванні нефелінових спеков утворяться змішані натрий-калий-алюмінатні розчини. Присутність К2О негативно впливає на швидкість і глибину обескремнивания, оскільки в гідроалюмосилікатів калію розчинність вище, ніж у ГАСНів. Відзначено деяке збагачення калієм змішаних Nа-К-растворів після першої стадії обескремнивания. Обескремнивание здійснюється в двох стадій. На першій стадії хімізм процесу відбитий реакцією (11). На другій стадії обескремнивания хімізм процесу відбитий реакцією (13).

У гідрогранатовому шламі від другої стадії обескремнивания міститься до 26 % Al2O3. Повернення такого шламу на спікання веде до великого обороту глинозему і до зниження в остаточному підсумку товарного виходу. Тому в даний час на заводах здійснюється содова обробка такого шламу по реакції:

3CaO•Al2O3•mSiO2•(6–2m)H2O + 3Na2CO3 + 2mH2O=3CaCO3 + mNa2SiO2(OH)2 + 2NaAl(OH)4 + 2(2–m)NaOH. (14)

Оксид алюмінію при цьому переходить зі шламу в розчин, одночасно відбувається каустификация соди.

Для розкладання алюмінатних розчинів у схемах спікання застосовують карбонізацію - спосіб розкладання алюмінатних розчинів при барботировании через них суміші газів, що містять СО2. Процес відбивається трьома наступними реакціями:

2NaOH + CO2 = Na2CO3 + H2O, (15)

NaAl(OH)4 = NaOH + Al(OH)3, (16)

2Na2CO3 + 2Al(OH)3 = Na2O•Al2O3•2CO2•2H2O + 2NaOH. (17)

По реакції (15) відбувається нейтралізація каустичного лугу. У результаті алюмінатний розчин стає нестійким, і йде гідролітичне розкладання алюмінату по реакції (16). Їдкий луг, що утвориться в результаті, зараз же зв'язується в соду, і тим самим створюються умови для подальшого розкладання алюмінатного розчину. Тому процес розкладання алюмінатного розчину може бути доведений до бажаної глибини. На заключній стадії процесу утвориться - гидроалюмокарбонат натрію по реакції (17).

|

Весь вироблений глинозем можна умовно розділити на двох категорій - на технічний глинозем, що йде на одержання металевого алюмінію (металургійний глинозем), і глинозем спеціальних марок (неметалургійний глинозем).

Присутність у технічному глиноземі навіть малих кількостей домішок дуже небажано. Домішки в технічному глиноземі більш електропозитивних, чим алюміній, елементів (Fe, Tі, Cr, Sі, V, P) при електролітичному розкладанні глинозему переходять в алюміній, підвищуючи його електропровідність і погіршуючи його якість, більш електронегативні, чим алюміній, елементи (K, Na, Ba, Sr, Ca і ін.) що містяться в глиноземі, погіршують роботу електролізерів, вступаючи у взаємодію з фтористим алюмінієм електроліту і розкладаючи його.

Домішки з'єднань, що впроваджуються в кристалічні ґрати Al2O3, підвищують його міцність і знижують швидкість розчинення глинозему в кріоліті. Включення лугів у виді beta-Al2O3 створюють грубі нерівності на поверхні агрегатів технічного глинозему і тим самим сприяють зменшенню його плинності. Крім того, технічний глинозем, отриманий при недостатньо високій температурі кальцинації гидроксида алюмінію, містить крім лугів значні кількості gamma-Al2O3 і вологи, завдяки чому володіє підвищеної гігроскопічністю. Домішки SіО2 дуже небажані в складі глинозему, тому що вони знижують сортність глинозему. Необхідно прагне зменшити зміст домішок SіО2, багаторазовим обескремнюванням алюмінатних розчинів. Видаленню домішок приділяється велика роль у глиноземному виробництві. Зміст домішок у глиноземі регламентується ДСТУ.

В наш час основною сировиною для виробництва глинозему служить боксит. Порозумівається це тим, що зміст оксиду алюмінію в промислових сортах бокситу вище, а кремнезему нижче, ніж в інших алюмінієвих рудах. Великі запаси і високий зміст у бокситовій руді глинозему, забезпечує більш дешевий видобуток і переробку цієї руди. Але для України є більш актуальними альтернативні типи сировини для виробництва алюмінію, особливо нефелін, який при комплексній переробці дає окрім глинозему інші необхідні в промисловості матеріали.

За останні роки алюмінієва промисловість у нашій країні й у країнах СНД виросла у велику галузь народного господарства. Багато науково-дослідницьких інститутів проводять дослідження в області удосконалювання існуючих і розробки нових методів виробництва глинозему з різних видів сировини.

В даний час широко розгорнуті роботи в області інтенсифікації існуючих і нових способів виробництва глинозему - застосування високих тисків для вилуджування бокситів і нефелінів, комплексна переробка глиноземмісткої сировини з витягом галію, ванадію й інше коштовне складових, упровадження нових апаратурно-технологічних схем спікання і вилуджування, впровадження удосконалених теплових схем, застосування методів збагачення нефелінів і іншого глиноземмісткої сировини, комплексна механізація й автоматизація виробничих процесів, кислотні способи.

|