| Главная ДонНТУ | Магистры ДонНТУ | Поисковая система ДонНТУ |

Магистерская работа

"Исследование поведения цинка в аглодоменном

процессе и совершенствование технологии его извлечения

из цинксодержащих шламов доменного производства"

| Ссылки по теме магистерской работы | Отчет о результатах поиска в Интернет | Электронная библиотека | Индивидуальное задание | Автобиография |

1.1 Актуальность темы

Черная металлургия Украины является одной из основных отраслей промышленности, влияющая в значительной мере на окружающую природную среду: нарушение земель за счет открытой добычи полезных ископаемых, а также за счет складирования твердых отходов и устройства хвостохранилищ и шламонакопителей; загрязнение водоемов твердыми и химически вредными веществами, маслами и эмульсиями.

Интересы современной экономики и экологической безопасности требуют использования вторичных ресурсов базовых отраслей народного хозяйства, в том числе особо материало- и энергоемкой черной металлургии. Черная металлургия относится к числу отраслей крупнотоннажного образования отходов. Например, в Донецкой области, на территории которой имеется семь металлургических комбинатов и заводов, ежегодно при полном освоении мощностей образуется более 14 млн. т шламов доменного и сталеплавильного производства, это почти 50 % этих отходов, образующихся в Украине. В шламонакопителях заскладировано свыше 11 млн. т ценных для металлургии шламов, в которых содержится более 50 тыс. т цинка, ресурсы которого могут увеличиваться на 13 тыс. т ежегодно. [1]

Для промышленности Украины возвращение в производство дефицитного цинка имеет актуальное значение, так как потребности в нем непрерывно возрастают. Например, мировое производство цинка превысит 10 млн. т к 2005 г вместо 7 млн. т на начало 90 – х годов. В России производство цинка с 1995 по 2001 г возросло с 166,4 до 249,6 тыс. т (в 1,5 раза), а потребление за этот период увеличилось со 109,6 до 143,2 тыс. т (в 1,3 раза).

Переработка цинксодержащих шламов в аглопроизводстве способствует повышению содержания цинка в агломерате, что приводит к увеличению допустимого предела цинка, поступающего в доменную печь. Наличие цинка в шихтовых материалах доменных печей служит причиной снижения прочности кокса и железорудного сырья, преждевременного разрушения огнеупорной кладки и разрыва кожухов печей, резкого ухудшения газодинамики доменного процесса и увеличения расхода кокса. Вывод из оборота цинксодержащих шламов и сброс их в шламонакопители усугубляет экологическую обстановку в промышленных регионах Украины.

Решение проблемы полной утилизации цинксодержащих шламов черной металлургии возможно только при комплексном подходе и их переработке с одновременным повышением экологической безопасности в этих отраслях промышленности. Это ставит вопрос о необходимости дополнительных исследований, направленных на изучение их физико-химических и минеральных свойств с определением металлургической ценности, а также поведения их при окусковании железорудных материалов и в пировосстановительных металлургических процессах.

1.2 Обзор работы

Научная новизна работы.Установлена неравномерность распределения цинка в доменных шламах. Определено, что наиболее высокое содержание цинка (до 70 %) сосредоточено в шламах от тонкой газоочистки. Показано, что удельное поступление цинка в доменную печь при выводе тонкой фракции уменьшается с 0,6 до 0,08 кг/т чугуна при начальном его поступлении 0,06 кг/т. Установлено явление коагуляции гидрофобных и гидрофильных цинксодержащих щламов при их совместном сгущении и обезвоживании. Показано влияние этого явления на интенсификацию процессов обезвоживания и на повышение степени извлечения из шламов цинка.

Практическая ценность.Определены ресурсы цинка на металлургических предприятиях Украины. Предложены технологические схемы совместной подготовки металлургических шламов для их окускования. Разработана технологическая схема раздельной переработки и обесцинкования выводимых из цикла "аглофабрика-доменная печь" части доменных шламов с повышенным содержанием цинка, которые затем поступают совместно со сталеплавильными шламами на участки пировосстановительной возгонки цинка. Организация такой технологии позволит существенно улучшить технологию доменной плавки при повышенном поступлении цинка в доменную печь. Усовершенствована ресурсо-энергосберегающая технологическая схема извлечения цветных металлов с ипользованием жидких сталеплавильных шлаков. Установлена зависимость расхода шламов в функции содержания топлива, влажности шламов и при различных температурах жидких щлаков.

Апробация работы.Основные положения работы изложены в форме докладов на научных конференциях и конкурсах: IV Международная научная конференция студентов и аспирантов. – Донецк, 2005; Всеукраинский конкурс студенческих работ. - 2005; Конкурс на лучшую студенческую работу. - Донецк,2005.

Содержание2. Анализ образоваия и переработки цинксодержащих доменных шламов на предприятиях черной металлургии

2.1 Современное состояние переработки цинксодержащих шламов

Одним из наиболее трудноутилизируемых отходов металлургического производства являются шламы, так как они очень влагоемки и не обезвоживаются в естественных условиях до требуемых для окускования. Трудности их утилизации еще возникают из-за повышенного содержания в них цветных металлов, особенно цинка, содержание которого зачастую превышает содержание в дефицитной цинковой руде, которой на Украине практически нет.

Из-за нерешаемости вопроса утилизации трудно подготавливаемых шламов, сложилась катастрофическая проблема дальнейшего их скадирования в дорогостоящих сложных гидротехнических сооружениях. Вблизи предприятий свободных отрицательных форм рельефа местности практически нет. Продолжающееся складирование шламов удорожает себестоимость основной продукции и требует отвода новых земельных угодий.

На металлургических предприятиях Украины образуется ежегодно 9 млн. т железосодержащих отходов, степень утилизации которых 82 %. Накоплено 70 млн. т шламов, из которых только 21 млн. т пригодны для использования в металлургии, а остальные разубожены отходами коксохимического и других производств. На металлургических предприятиях Донецкой области образуется примерно 50 % от республиканских железосодержащих отходов, степень утилизации которых составляет примерно три четверти, в том числе шламов примерно на половину. В связи с этим техногенное влияние на окружающую среду в регионе более, чем в 10 раз превышает среднее по Украине [1].

Одним из основных направлений ресурсосбережения при производстве цветных металлов является использование цинксодержащих отходов черной металлургии, в которых содержание цветных металлов постоянно увеличивается за счет повышения их в металлоломе. Ресурсы цинка в цинксодержащих отходах черной металлургии Украины составляют более 40 тыс. т, которые ежегодно увеличиваются на 10 тыс. т при полном освоении мощностей.

Например, на Енакиевском металлургическом заводе конвертерные шламы, содержащие 0,68 % цинка складируются совместно с доменными и частично, после соответствующей подготовки утилизируются в аглопроизводстве. На Макеевском и Алчевском меткомбинатах мартеновские шламы, содержащие соответственно 3,5 % и 1,1 % цинка складируются совместно с доменными шламами и не утилизируются [2]. На Донецком металлургическом заводе пыль от газоочисток электросталеплавильного цеха, содержащая 1,6 % цинка вывозится в отвал, а шлам от технологической очистки газа, содержащий 2,7 % цинка, направляется в шламонакопитель, который используется для оборотного цикла водоснабжения. На меткомбинате “Азовсталь” конвертерные шламы, содержащие 1,1 % цинка в основном утилизируются на аглофабрике совместно с другими железосодержащими отходами. На меткомбинате им. Ильича мартеновские и конвертерные шламы, содержащие по 1 % цинка складируются в отдельном шламонакопителе и практически не утилизируются. На заводе им. Петровского конвертерные шламы, содержащие 0,08 % цинка, совместно с доменными шламами складируются в картах обезвоживания и частично отгружаются на аглофабрики других предприятий. На меткомбинате “Криворожсталь” мартеновские и конвертерные шламы, содержащие соответственно 1,9 % и 0,74 % цинка, совместно с аглодоменными шламами складируются в шламонакопителе, из которого затем после подготовки на узле перегрузки частично утилизируются на аглофабрике совместно с другими железосодержащими отходами (расход – более 700 кг/т агломерата).

Вопрос вовлечения в переработку цинксодержащих отходов является одним из наиболее сложных в проблеме ресурсосбережения, и его решение требует привлечения высококвалифицированных специалистов и проведения комплекса теоретических и экспериментальных исследований в освоении рациональных технологий. В целом исследования свидетельствуют о необходимости изменения системы совместного управления металлургическими и другими предприятиями с целью диверсификации их производства и формирования территориальных промышленных комплексов с полным циклом переработки образовавшихся отходов.

Так отходы и другие побочные продукты металлургических процессов используются на заводах с полным циклом. Например, в Японии, большей частью в оборотном цикле на аглофабриках [3]. Для этого использования на крупных металлургических заводах Европы составляет в среднем 63 % [3]. Однако продукты, содержащие цинк не подлежат использованию на аглофабриках, и так как выход его в металлургических процессах очень велик, в Японии на металлургических комбинатах стремятся поддержать содержание цинка на возможно низком уровне и перерабатывать отходы на аглофабриках.

Что касается шламов шламов доменного производства, то, например, фирма “British Steel” (Великобритания) реализовала сепарацию в гидроциклоне и последующее оборотное использование в агломерационном процессе только шлама с низким содержанием цинка [3]. Практикуется и переработка конвертерной пыли. Так на предприятии “Voest - Alpine” (Австрия) осуществляется замер содержания цинка в конвертерной пыли в технологическом потоке, пыль с низким содержанием цинка подвергается горячему брикетированию и вновь возвращается в конвертер.

Однако при любом способе пыль и шлам с высоким содержанием цинка подвергают захоронению, либо продают сторонним потребителям, и, таким образом, с точки зрения загрязнения окружающей среды, как и с точки зрения затрат, вопрос остается нерешенным. В настоящее время принят новый курс на 100 % - ное оборотное использование твердых отходов.

Использование цинксодержащих шламов в металлургических процессах связано с рядом проблем. Например, использование их в шихте доменных печей без предварительного обесцинкования приводит к нарушению хода доменной плавки, разрушению огнеупорной кладки, снижению производительности, прогару фурм и повышению расхода кокса.

Существует три основных метода удаления цинка из отходов металлургического производства. Это пирометаллургический способ, классификация и выщелачивание. Широкое распространение получил гравитационный способ (классификация) обесцинкования доменных шламов. В их тонкодисперсных фракциях сосредоточено до 70 % цинка, выносимого из доменной печи, в основном в виде цинкита. Данный способ является высокоэффективным и не требует больших капитальных вложений. По сравнению с пирометаллургическим способом, стоимость основных фондов составляет 10 %, а эксплуатационные затраты на 80 % ниже. Этот метод применим только для доменных шламов. Если необходимая степень классификации не достигается, то перед классификацией необходимо доизмельчать доменный шлам или совмещать с методом наложения электромагнитного поля.

Пирометаллургический метод удаления цинка получил большое распространение, так как он обеспечивает более высокую степень извлечения вредных примесей с одновременной металлизацией готового железорудного продукта, что определяет его более широкое промышленное применение. При этом основное направление улучшения технико – экономических показателей пирометаллургических методов обработки отходов является использование в качестве топлива и восстановителя недефицитных ископаемых видов твердого топлива вместо коксовой мелочи или электрической энергии.

Гидрометаллургические способы обесцинкования (выщелачивание) основаны на обработке шламов кислотами и щелочами. Однако эти способы не получили широкого распространения из-за высоких эксплуатационных затрат, дефицита кислот и щелочей, тяжелых условий труда а также загрязнения окружающей среды.

Таким образом, можно подытожить, что наибольшее распространение получили пирометаллургические методы обесцинкования шламов, сочетающие процессы восстановления оксидов цинка, железа, свинца, с возгонкой восстановленного цинка и других вредных примесей и получением металлизированного продукта, осуществление которых происходит в основном во вращающейся трубчатой печи, а технологические схемы переработки аналогичны применяемой в цветной металлургии схеме “Вельц - процесса” [4]. В качестве примера следует назвать технологии СЛ – РН фирмы “Лурги – Гезельшафт фюр хеми унд хюттенвезен” (Германия), “Кавасаки” фирмы “Кавасаки Сэйтецу” (Япония), фирмы “Сумитомо киндзоку” (Япония), “Комет” комплексной утилизации железосодержащих отходов (Россия).

2.2. Проблемы утилизации цинксодержащих шламов при производстве черных металлов Украины

Шламы доменного производства являются ценным металлургическим сырьем. Однако из-за наличия в них вредных примесей, таких как цинк и отсутствия технологий переработки на предприятиях, сложилась диспропорция между образованием этих шламов и утилизацией. Нередко эти шламы используют после подготовки в аглодоменном производстве, но реализация этого направления затруднена по ряду причин.

Первая связана с ограничением использования шламов в качестве компонентов аглошихты – не более 15 % массы шихты, так как превышение этого количества ведет к ухудшению показателей спекания и качества агломерата (возрастает содержание вредных примесей), нарушению правил санитарной гигиены и техники безопасности на рабочих местах, загрязнению оборудования и воздушного бассейна. [7] Вторая причина вытекает из общих требований, предъявляемых к качеству этих отходов при использовании их при производстве агломерата: влажность шламов должна быть не более 9 %, крупность после термической сушки – не более 5 мм, содержание цинка при их расходе в аглошихте в количестве 10 – 15 % от ее массы не более 0,3 %, а в агломерате – не более 0,05 %. Третья причина связана с тем, что для стадии подготовки (обезвоживание и термическая сушка шламов, мероприятии по обесцинкованию) необходимы сравнительно высокие капитальные и эксплуатационные затраты.

Извлечение цинка из шламов доменного производства до 70 % является проблемой, так как цинк в них содержится в виде трудно восстановимых соединений (ферритов, силикатов, сульфатов, сульфидов). В этой связи известные в мировой практике гравитационные методы обесцинкования (извлечение оксида цинка) на стадии подготовки отходов к утилизации не приемлемы. Использование их в аглодоменном производстве без предварительного обесцинкования приводит к тому, что соединения цинка полностью переходят в агломерат, блокируя его способность к восстановлению, вследствие чего при доменной плавке он опускается в нижние горизонты печи недовосстановленным. Последствия такого явления общеизвестны: увеличение расхода кокса на восстановление железа и цинка, образование железистых шлаков, похолодание низа печи, повышение содержания цинка в чугуне до 0,05 %.

Ориентация на новые пирометаллургические способы, основанные на использовании плазменной техники и процессов жидкофазого прямого восстановления, несмотря на ряд преимуществ (интенсификация процесса извлечения цинка, прямое получение железа), была бы преждевременной. В первую очередь это связано с тем, что для большинства предприятий внедрение этих методов сопряжено с коренной реконструкцией производства и значительными капиталовложениями и эксплуатационными затратами.

Применение гидрометаллургических способов связано также с высокими эксплуатационными затратами, а также с тяжелыми условиями труда, дефицитом кислот и щелочей и загрязнением окружающей среды.

При удалении цинка из шламов непосредственно при их агломерации, возрастает степень извлечения цинка с созданием в спекаемом слое определенных термодинамических условий, достигаемых за счет повышения расхода твердого топлива, добавок хлорида кальция, молотого магнезитового порошка, повышение основности, перераспределение цинксодержащих материалов в нижние слои аглошихты. Однако полное удаление цинка не возможно даже при высоких расходах твердого топлива. Степень извлечения цинка иногда достигает 80 %, но даже частичное удаление цинка (до 50 %) требует повышенного (до 13 %) расхода углерода.

Применение “вельц – процессов” переработки цинксодержащих шламов связано с выделением большого количества отходящих газов, очистка которых требует капитальных и эксплуатационных затрат.

Содержание3. Источники образования, ресурсы и свойства цинксодержащих доменных шламов

3.1 Источники образования цинксодержащих шламов

Основными источниками образования цинксодержащих шламов является доменное и сталеплавильное производство.

Таблица 3.1 – Источники образования и примерный удельный выход цинксодержащих шламов

| Вид производства | Вид отходов | Удельный выход, кг/т продукции |

|---|---|---|

| Доменное | Шлам газоочисток | 15 – 80 |

| Шлам разливочных машин | 6 - 10 | |

| Сталеплавильное | Мартеновский шлам | 5 – 25 |

| Конвертерный шлам | 15 – 30 | |

| Электросталеплавильный шлам | 5 - 20 |

Проходя через столб шихты с большой скоростью, доменный газ захватывает мелкие частицы шихты. Часть содержащегося в нем цинка удаляется через колошник. Запыленные газы очищаются на первой стадии в радиальных и тангенциальных сухих пылеуловителях, где улавливаются наиболее крупные фракции — колошниковая пыль. Доменный шлам отличается от колошниковой пыли более высокой дисперсностью, средний диаметр колошниковой пыли составляет 74 микрон, а доменного шлама – 51 микрон. Дальнейшая очистка газа производится мокрым методом в скрубберах или трубах Вентури. Со шламом доменной газоочистки уходит примерно 90 % цинка.

Шлам разливочных машин образуется за счет известкового молока, которым опрыскиваются мульды разливочных машин, а также смывов полов производственных помещений. В сухом состоянии смесь после коагуляции частиц крупнодисперсна. Из-за большой влагоемкости смесь трудно транспортировать и использовать в аглошихте.

Шламы подбункерных помещений образуются при гидравлической уборке просыпи с полов подбункерных помещений. При аспирации погрузочно – разгрузочных углов и смывов полов подбункерных помещений и литейных дворов доменных цехов образуются отходы в виде крупнозернистого шлама.

3.2 Свойства цинксодержащих шламов

3.2.1 Химический и гранулометрический составы

Насыпная масса шламов разливочных машин составляет 0,48 т/м3 со средним диаметром частиц 0,619 мм.

Плотность шламов газоочисток доменных печей 2,7—3,8 г/см3. Удельный объем их образования в 1980—1983 гг. колебался от 0,84 до 6,29%. Среднее значение удельного выхода составляет 2,75 % ± 0,84 %. Средневзвешенное значение удельного выхода 2,54 % на 1 т чугуна.

По химическому составу шлам подбункерных помещений близок к железорудным материалам, используемым в доменной плавке, а также шламам агломерационных фабрик - в них присутствуют все компоненты агломерационной шихты. Насыпная масса этого материала составляет 1,72 т/м3 при среднем диаметре частиц 0,843 мм.

Плотность шламов подбункерных помещений доменных печей 3,5— 4,5 г/см3. Удельный выход этих шламов колеблется от 0,6 до 2,9 %.

3.2.2 Минералогические свойства и рентгеноструктурный состав цинксодержащих отходов

Значительная часть доменного шлама сложена пылевидными частицами. Минералогический его состав идентичен колошниковой пыли. В нем обнаружен магнетит, гематит, кварц, кокс, ферриты кальция карбонаты и др. Частицы агломерата, характерные для колошниковой пыли здесь не обнаружены. Слабые по прочности минералы силикатной связки и карбонаты в основном находятся в пылевидной фракции. Основная масса магнетита представлена открытыми зернами, незначительное количество – сростками с кварцем. Средний размер зерен 0,02 – 0,03 мм, иногда до 0,05 мм.

Гематит развивается за счет окисления магнетита. Кварц наблюдается преимущественно в виде бедных сростков, содержащих до 20% рудного минерала (чаще магнетита). Кальций представлен пылеватыми частицами, размером до 5 микрон. Содержание магнетита в доменном шламе составляет 3 – 4%, а гематита – 31,8%.

Содержание4. Поведение цинка в аглодоменном производстве

4.1 Поведение цинка при агломерации

Наряду с применяемыми сырьевыми материалами, содержащийся в аглорудах и концентратах цинк поступает в аглошихту со шламами и пылью металлургического производства в виде цинкита, франклинита и виллемита. Восстановление цинка при агломерации заканчивается при температуре выше точки кипения цинка (1190 К). На рисунке 4.1 представлен механизм циркуляции цинка в агломерационном производстве.

а) – зона готового агломерата; б) – зона спекания; в) – зона сушки и подогрева; г) – зона сырой шихты; д) – постель; е) – колосники

Рисунок 4.1 -Схема циркуляции цинка в агломерационном производстве

Возгоняющийся восстановленный цинк, попадая в области с меньшим температурным уравнением может окисляться кислородом и двуокисью углерода газовой фазы частично до оксида цинка и удаляться с отсасываемыми газами в виде мелких частиц цинкита. Оставшаяся часть паров может осаждаться на поверхности шихтовых материалов в окислительных участках зоны спекания (при низком расходе твердого топлива), на границе зон спекания и готового агломерата или в зоне подогрева и сушки шихты. Таким образом, происходит накопление цинка в нижних слоях шихты. В процессе агломерации соединения цинка, содержащиеся в шихтовых материалах, восстанавливаются в зоне спекания. При продвижении зоны спекания вниз, происходит вновь восстановление и возгонка цинка, но парциальное давление его паров в этом слое выше, чем в верхних слоях шихты. Увеличение исходного парциального давления сдвигает начало реакции вторичного окисления и конденсации цинка в областях более высоких температур, что затрудняет удаление цинка из слоя. Повышение расхода твердого топлива приводит к уменьшению вероятности вторичного окисления и осаждения газообразного цинка на шихте. При этом удаляется большее количество цинка из шихты, но из-за наличия в газовой фазе кислорода и присутствия оксидов железа и кремния в готовом агломерате, полное удаление цинка при агломерации затруднено. Кроме того, условия удаления цинка и серы являются полностью противоположными. Высокий расход топлива затрудняет удаление серы. Наилучшими условиями для удаления цинка при агломерации являются совокупности воздействия повышенного содержания топлива в шихте и ее основности совместно с перераспределением цинксодержащих материалов в нижние слои шихты и введения в шихту хлорида кальция. Полное удаление цинка в условиях аглопроцесса, даже при очень больших (25%) расходах твердого топлива невозможно. Это объясняется наличием кислорода в газовой фазе и присутствием оксидов железа и кремния в готовом агломерате. Максимальное удаление цинка происходит при введении в шихту хлорида кальция. Особенно эффективна эта мера при повышенных расходах твердого топлива на спекание. При введении в шихту 8 – 10 % хлорида кальция и расхода твердого топлива 15 % достигается практически полное удаление цинка. Значительное влияние на поведение цинка в аглопроцессе оказывает ввод флюсующих добавок. Так, при увеличении активности агломерата (СаО/SiO) с 0,1 до 1,9 при нормальном (5 %) расходе топлива на спекание степень удаления цинка возрастает с 2 – 3 % до 35 – 37 %. Разрушение прочных силиката и феррита цинка предотвращает попадание цинка в силикатную связку. Опытным путем установлено, что увеличение содержания углерода в шихте, загрузка цинксодержащего материала в нижний слой и увеличение его основности являются благоприятными факторами для удаления цинка. [8]

Таким образом, при агломерации железорудных материалов и цинксодержащих отходов металлургического производства при различных режимах спекания возможно незначительное удаление цинка. Технология спекания шихты с максимальным удалением цинка сопряжена с образованием большого количества железистого расплава, затрудняющего нормальный процесс спекания, из-за чего удельная производительность снижается в 3 – 5 раз. Особого значения для агломерационного процесса содержание цинка в шихте не имеет. Трудности возникают при попадании полученного из этой шихты агломерата в доменную печь. Для снижения вредного влияния цинка на работу доменных печей, цинксодержащие шламы и пыли металлургического передела целесообразно перерабатывать в отдельных агрегатах получением металлизованного сырья и максимальным удалением цинка из них.

4.2 Поведение цинка в доменных печах

Вредное влияние цинка на доменный процесс и на состояние печей было отмечено еще в конце XIX века, уже тогда были сделаны выводы о циркуляции цинка в рабочем пространстве доменной печи.

Цинк может играть значительную роль в росте огнеупорной кладки, ее разрушении и разрыве кожуха в доменной печи. Удаление цинка из доменной печи с чугуном и шлаком при нормальной ее работе не велико, а основная масса цинка (90 – 95%) удаляется через колошник с отходящими газами. Цинк образует настыли а различных участках шахты печи и в газоходах. На образование и положение цинкитных настылей решающее влияние оказывают термодинамические условия. В доменную печь цинк поступает в виде ZnO, феррита, силиката и сульфида. В доменной печи происходит восстановление, испарание, конденсация, окисление и циркуляция цинка. Цинк в доменной печи легко восстанавливается и, испаряясь, при температуре 1173 – 1273 К, возгоняется в верхние горизонты печи с доменным газом, где окисляется парами воды и углекислым газом до оксида цинка и осаждается на футеровке в верхней части шахты печи. При этом образуются плотные, тяжелые, слоистые настыли, ухудшающие распределение газов вследствие нарушения распределения шихтовых материалов.

После образования настыли при разрушении она приходит в горн в невосстановленном виде и нарушает его тепловое равновесие, это часто приводит к серьезному расстройству хода и работы доменной печи, выхода из строя фурм и, как следствие, длительным остановкам печей. Оксиды цинка, проникая в гарнисаж, трещины, швы и поры кладки, разрушают их вследствие большого коэффициента расширения по сравнению с шамотом. Частично образующийся цинк, уносится из печи газом. Высокая температура колошника (523 – 723 К) и развитый периферийный поток газов способствует интенстивному выносу цинка из доменной печи. Восстановившись в нижних горизонтах шахты печи, а также в заплечиках и горне, цинк частично растворяется в железе стекающего вниз чугуна и выходит из печи на выпусках с продуктами плавки, создавая так назывемый фон. В случае оползания настыли оксид цинка не успевает восстанавливаться в сухой зоне печи, и восстанавливается лишь в результате прямого контакта с чугуном последующей реакции:

ZnOТВ + [C]ж = [Zn]ж + CO↑

Оставшаяся часть возгоняющегося цинка, встречаясь с оксидами железа (с шихтой), осаждается на них в виде оксида. Большая часть цинка при этом опускается с шихтовыми материалами до горизонта восстановления, замыкая таким образом циркуляционный контур.Сокращение времени пребывания материалов в печи, уменьшение выхода газов на единицу шихты и снижение температуры в верхней части шахты, приводит к увеличению зоны циркуляции цинка в печи и распространения ее в область заплечиков и горна.

Рисунок 4.1 - Mеханизм восстановления и циркуляции цинка в доменной печи

Восстановление оксида цинка, феррита и силикатов можно выразить следующим уравнением:

(ZnO, ZnO∙Fe2O3, Zn2SiO4) + (2) CO → Zn↑ + 2CO(CO2) + (2FeO, SiО2)

По данным материального баланса для некоторых металлургических предприятий установлено, что с колошниковой пылью уносится из печи 15-22 % всего цинка, находящегося в печи, из них 45 – 70 % уходит в шламы мокрой газоочистки, 5 – 10 % от общего цинка удаляется с чугуном, 5 % - со шлаком. В кладке и гарнисаже откладывается то 5 до 10 % всего цинка. Одной из причин появления цинкитных настылей могут являться локальные образования жидкой фазы цинка за счет тепла, выделяющегося при его окислении и поглощаемого самой окисляющейся частицей. Наличие значительного количества цинка в кладке шахты печи обусловлено наличием паров, которые образуются за счет реакции окисления. Особенно опасно отложение цинка в кладке печи в области неустойчивого состояния восстановительно – окислительных реакций с его участием.

Содержание5. Совершенствование технологии комплексной переработки вторичных ресурсов

Для организации малоотходного доменного производства необходимо снижать образование отходов, улавливать их и разрабатывать рациональные экономически выгодные технологии подготовки отходов к комплексному использованию в металлургическом производстве, либо в смежных отраслях промышленности.

Технологическая схема подготовки шлама выбирается в зависимости от вида шлама, его физико – химических характеристик, концентрации твердой фазы, а также требований к обезвоженному продукту и осветленной воде. Варианты подготовки доменных шламов к утилизации можно принципиально объединить в три схемы:

- сгущение шлама до содержания твердого 300 – 500 г/л;

- механическое обезвоживание до влажности 5 – 40 % и дальнейшая термическая сушка до влажности 3 – 8 %;

- механическое обезвоживание и смешивание кека шламов с сухими отходами (известью, цементом и др.)

Исследованиями установлено, что цинк и его оксиды в доменных шламах сосредотачиваются в тонких частицах, улавливаемых на последних стадиях очистки доменного газа. Периодический вывод доменных шламов из цикла “аглофабрика – доменная печь” приводят к нежелательным последствиям, рассмотренным выше.

Для реализации предлагаемого процесса рационально применять технологию вывода и подготовки доменных шламов от каплеуловителей тонкой очистки колошникового газа и дроссельной группы (рисунок 5.1), так как в этом потоке сосредотачивается 60 – 70 % цинка. Поток доменных шламов полутонкой очистки газа в скрубберах направляется на обезвоживание и утилизацию по общепринятой технологии при агломерации железорудных материалов. Выделенный поток цинксодержащих доменных шламов направляется на отдельную подготовку. При этом, предполагается двухстадийное сгущение этого потока шламов с дальнейшей сушкой в распылительных сушилках. Сгущение целесообразно проводить в пластинчатых сгустителях, так как в этих аппаратах более интенсивно, чем в радиальных сгустителях, происходит осветление пульпы. Это позволяет достичь больших удельных нагрузок. Кроме того, они занимают меньше места чем радиальные.

Рисунок 5.1 - Технологическая схема подготовки цинксодержащих шламов тонкой газоочистки доменных печей с возгонкой цинка

После распылительной сушилки высушенные шламы целесообразно подвергать обработке в пировосстановительном процессе для извлечения из них цветных металлов. Если на заводе имеются мокрые газоочистки сталеплавильных агрегатов, то цинксодержащие доменные шламы после второй стадии сгущения можно направлять на совместную фильтрацию со сталеплавильными шламами. Это существенно удешевит процесс подготовки шламов.

Наиболее рациональной является ресурсо-энергосберегающая технология извлечения цинка из цинксодержащих пылей и шламов с использованием физического тепла огненно-жидких шлаков. В общем виде технология может быть осуществлена при сливе шлака из сталеплавильного агрегата и при переливе шлака из одной шлаковой чаши в другую на отдельном участке. Важным элементом технологии является дозирование отходов по ходу слива. Расчеты показали, что 1 т огненно – жидких шлаков можно обработать 0,6 – 0,8 т различных отходов металлургического производства.

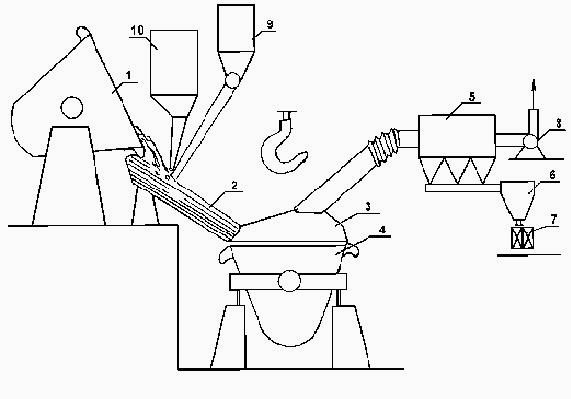

Принципиальная технологическая схема обработки подготовленных смесей цинксодержащих пылей и шламов металлургического производства с очисткой газов и улавливанием возгонов цинка приведена на рисунке 5.2. Сталеплавильный шлак из шлаковой чаши (1) сливается по стационарному желобу (2) в другую шлаковую чашу (4) со снимаемой крышкой (3). Предварительно подготовленная смесь цинксодержащих пылей и шламов с необходимой добавкой углерода дозируется из бункера (9) на желоб при сливе шлака. Возгоны цинка улавливаются в рукавном фильтре (5), накапливаются в бункере (6), и затем периодически затариваются в мешки или специальные ёмкости (7) для отгрузки на заводы цветной металлургии. Подсосом воздуха между чашей (4) и крышкой (3) регулируется степень окисления цинка. Отсос газов от реактора осуществляется дымососом (8).

1 - шлаковая чаша; 2 - стационарный желоб; 3 - шлаковая чаша; 4 - крышка; 5 - рукавный фильтр; 6, 9, 10 - бункер; 7 - мешка; 8 –дымосос

Рисунок 5.2 – Принципиальная схема обработки отходов жидкими шлаками

При необходимости обработки других отходов по предлагаемой схеме указанные материалы могут дозироваться из отдельного бункера (10), а подача материалов из бункера (9) прекращается.

Гранулированный шлак выгружается из шлаковозной чаши (например, на шлаковый двор), охлаждается и после грохочения может в требуемых количествах в зависимости от баланса фосфора использоваться в агломерационном производстве крупностью до 10 мм и доменном переделе крупностью более 10 мм.

Технология подготовки отходов и их обработка жидкими шлаками в каждом конкретном случае будет иметь свои специфические особенности, которые необходимо учитывать при разработке соответствующей технологической схемы. Особое внимание в данной технологии должно уделяться улавливанию возгонов цветных металлов и их отправлению на заводы цветной металлургии.

В процессе обработки отходов жидкими шлаками из реакционной зоны выделяется восстановленный цинк, который в потоке горячего воздуха окисляется до ZnО. Задача улавливания пылей и газов при осуществлении указанной технологии имеет не только технологическую задачу (улавливание возгонов цветных металлов), но и экологическую.

СодержаниеПроблема извлечения цинка из цинксодержащих шламов на сегодняшний день является достаточно актуальной. В результате работы были собраны сведения о состоянии этого вопроса на сегодняшний день.

1. Был проведен анализ проблемы на передовых зарубежных и отечественных предприятиях черной металлургии; установлено, что в Украине накоплено 70 млн. т шламов, из которых только 21 млн. т пригодны для использования в металлургии. На металлургических заводах Европы доля использования отходов составляет в среднем 63 %.

2. Определены источники образования, выход и свойства цинксодержащих шламов доменного производства. Установлены ресурсы дефицитного для Украины цинка на металлургических предприятиях, которые составляют 75 тыс. т и ежегодно увеличиваются на 13 тыс. т.

3. Физико – химические и минералогические свойства шламов показали, что они требуют в каждом конкретном случае разработки оптимальной их подготовки и комплексной утилизации.

4. Исследованы схемы рециркуляции цинка а также его поведение в аглодоменном производстве. Установлено, что при содержании в отходах более 12 % цинка они могут быть использованы в цветной металлургии для извлечения цветных металлов, при пылевыносе менее 12 % цинка их целесообразно подвергать пировосстановительному процессу для возгонки цветных металлов и их дальнейшей переработке на заводах цветной металлургии, а железосодержащий продукт возвращать в металлургические процессы.

5. На основании подходов к комплексной утилизации вторичных ресурсов показана перспективность организации рациональной технологической схемы подготовки доменных шламов к утилизации в аглодоменном производстве. Показана необходимость разработки новой ресурсо – энергосберегающей технологии извлечения цинка.

1. Минаев А.А., Конищева Н.И., Навка И.П., Ростовский В.И. Организация региональных комплексов утилизации отходов металлургии Украины // Семинар по черной металлургии и рециркуляции. Дюссельдорф (Германия), 24 – 27 апреля 1995.

2. Минаев А.А., Ростовский В.И., Клягин Г.С. Утилизация железосодержащих отходов в черной металлургии Украины // Семинар по вопросам металлургии и экологии экономической комиссии для Европы. Нанси (Франция) 10 – 14 мая 1993.

3. Охрана окружающей среды и черная металлургия Европы // Новости черной металлургии за рубежом. – 2000, № 3. – с. 105 – 107.

4. Переработка некондиционных железосодержащих пылей и шламов металлургических переделов / В.П.Ульянов, В.И.Булавин, В.Я.Дмитриев, А.В.Смотров // Сталь. – 2002, № 12. – с. 69 – 75.

5. Минаев А.А., Ростовский В.И., Клягин Г.С. Состояние и перспективы переработки железосодержащих отходов на металлургических предприятиях Украины // Семинар по переработке, утилизации и удалению отходов черной металлургии. Балатонсеплак (Венгрия), 3 – 6 июня 1996.

6. О состоянии окружающей природной среды Российской Федерации в 1993 г // Зеленый мир. – 1994, № 24. – с. 30

7. Г.С. Клягин, А.А. Троянский, В.И. Ростовский Новые схемы и оборудование для организации малоотходного металлургического производства. / Семинар по вопросам металлургии и экологии / Нанси (Франция), 10-14 мая 1993г.

8. Г.С. Клягин, В.И. Ростовский, А.В. Кравченко, О.Л. Раджи Новые процессы вывода цинка из цикла « аглофабрика - доменная печь ». / Металл и литье Украины, № 3-4, 2004, с. 26-28.

9. Утилизация вторичных материальных ресурсов в металлургии / Черепанов К.А., Черныш Г.И., Динельт В.М., Сухарев Ю.И. // М.: Металлургия, 1994г

10. Удаление вредных примесей из железосодержащих отходов за рубежом // БДЛ. НТИ. Черная металлургия. – 1981, № 17. – с. 15 – 24

11. Ростовский В.И, Клягин Г.С., Троянский А.А., Перистый М.М. Использование жидких сталеплавильных шлаков для окускования и возгонки цинка из отходов // Семинар по черной металлургии и рециркуляции. Дюссельдорф (Германия), 24 – 27 апреля 1995.

12. Поведение цинка при рециклинге железосодержащих пылей и шламов / Р.Дайке, К.Хилльман // Черные металлы. – 1999, июль. – с. 50 – 55

13. А.А. Алехин, Л.А. Тарабрина, Н.В. Сукинова Опыт утилизации металлургических шламов // Сталь. – 2000, № 12. – с. 84 – 85

14. Проблемы цинка в доменном производстве / В.В. Капорулин, Г.И. Урбанович, Е.В.Невмержицкий, Э.А.Шепетовский, Н.М.Можаренко // Сталь. – 1984, № 11. – с. 9 – 15

15. Переработка цинксодержащей вторичной пыли / В.-Д. Шнайдер, Б.Шваб, А.Бергхефер // Черные металлы. – 1999, апрель. с. 55 – 60

16. Механизм циркуляции цинка в доменной печи / Ю.П.Щукин, В.И.Гладышев, Н.С.Антипов, Г.И.Урбанович // Сталь. – 1986, №9. – с. 8 -14

17. Влияние различных факторов на поведение цинка в доменной печи / Ю.П.Щукин, В.В.Капорули, В.С.Новиков, Б.А.Марсуверский // Сталь. – 1991, №5. - с. 9 -15

18. Контроль ведения доменной плавки в условиях образования настылей / Н.С.Антипов, Е.М.Визлов, А.А.Гришкова, В.М.Клемперт, М.М.Френкель // Сталь. – 1983, №12. с. 14 – 16

19. Поведение цинка в доменной печи / Ю.П.Щукин, В.И.Гладышев, В.В.Капорули, А.П.Пухов // Сталь. – 1985, №1. - с. 12 – 16

20. Основные закономерности поведения цинка в доменных печах / Ю.П. Щукин, В.С. Новиков, Б.А.Марсуверский, Ю.В.Яковлев // Сталь. – 1992, №2. – с. 5 – 9

21. Физико – химические особенности взаимодействия цинка с газовой фазой в доменном процессе / Н.П.Лякишев, Л.З.Ходак, В.В.Аверин // Сталь. – 1999, №10. с. 5 -11

22. Поведение цинка в агломерационном процессе / В.С.Валавин, Ю.С.Юсфин, Г.С.Подгородецкий // Сталь. – 1988, №4. с. 12 – 17

23. Поведение цинка при спекании доменного и конвертерного шламов с концентратами КМА / Г.В.Коришков, С.Л.Зевин, В.В.Греков // Сталь. – 2003, №5. с.2 – 6

24. Вегман Е.Ф. Теория и технология агломерации. – М.: Металлургия, 1974. – 286с.

25. Щукин Ю.П., Гладышев В.И., Антипов Н.С. и др. // Сталь. – 1986, №9. с. 8 – 11

|

|

| Ссылки по теме магистерской работы | Отчет о результатах поиска в Интернет | Электронная библиотека | Индивидуальное задание | Автобиография |

©ДонНТУ Беляк С.С. Донецк 2005