| UKR | ENG |

ДонНТУ>

Портал магистров ДонНТУ

Автореферат

Тема выпускной работы:Автоматизация процесса стопорной разливки стали

в машине непрерывного литья заготовки

Введение

Непрерывная разливка стали является одним из главных элементов современного сталеплавильного цеха. Вместе с тем, непрерывная разливка стали развивается уже очень много времени. Поэтому эффективность непрерывной разливки стали, как технологического процесса, много в чем содействовала развитию черной металлургии в целом.

Идея замены технологии разливки металла в слитки на ее непрерывную разливку известна довольно давно – еще с середины 19 века. В СССР первая экспериментальная машина непрерывной разливки стали вертикального типа ПН-1-2 была сооружена в 1945 году и предназначалась для выливания заготовок круглого и квадратного сечений. Первая горизонтальная машина была сооружена в 1949.

К основным типам МБЛЗ следует отнести:

- вертикальные с прямолинейным кристаллизатором и резанием в вертикальном положении;

- вертикальные с прямолинейным кристаллизатором и с одной точкой изгиба и выпрямления заготовки независимо от того, осуществляется изгиб и (или) выпрямление заготовки с жидкой сердцевиной или без нее;

- вертикальные с прямолинейным кристаллизатором и последовательным изгибом выпрямлением более чем в одной точке;

- криволинейные с криволинейным кристаллизатором и выпрямлением заготовки;

- криволинейные с криволинейным кристаллизатором и последовательным выпрямлением заготовки.[1,2]

В настоящее время наиболее распространенными являются криволинейные МБЛЗ.

Работа МНЛЗ осуществляется следующим образом. Сталеразливочный ковш с металлом подаётся краном на разливочную площадку МНЛЗ. Из сталеразливочного ковша жидкий металл поступает в промежуточный ковш. Промежуточный ковш распределяет сталь по кристаллизаторам. Перед разливкой в каждый кристаллизатор вводится затравка, которая в последствии вместе со слитком вытягивается из кристаллизатора. Металл, который выходит из кристаллизатора, имеет уже затвердевшую оболочку. Он охлаждается, а затем разрезается на мерные длины и упаковывается для дальнейшего транспортирования.

Цели и задачи работы

Темой моего дипломного проекта является автоматизация процесса стопорной разливки стали в машине непрерывного литья заготовок. Для получения металла достаточно высокого качества необходимо стабилизировать уровень металла в кристаллизаторе.

Существует три основных способа регулирования уровня металла в кристаллизаторе:

- Изменение уровня металла, который поступает в кристаллизатор, при постоянной скорости вытягивания;

- Изменение скорости вытягивания при постоянном расходе металла, который поступает в кристаллизатор;

- Комбинированный метод, который предусматривает изменение как расхода металла, так и скорости вытягивания.

В качестве датчиков уровня металла в кристаллизаторе используют радиоизотопные датчики и галогенный счетчик.

В моей работе рассматривается первый способ, т.е. когда тянуще-правильная машина работает с постоянной скоростью, а количество металла, поступающего в кристаллизатор, регулируется стопором, с помощью которого контролируется поток металла из промежуточного ковша.

Результаты

Была разработана математическая модель МНЛЗ, описывающая ее работу, начиная от разливки металла из сталеразливочного ковша и заканчивая порезкой заготовки на мерные длины. Она состоит из подсистем: схема стальковша, система управления шиберным затвором, система замены стальковша, схема промковша, схема кристаллизатора и ТПП, схема системы мерного реза.

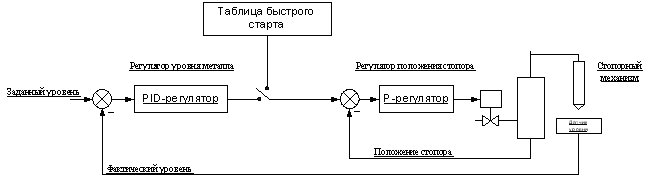

На основании математической модели объекта была разработана структура системы регулирования стопорным механизмом и математическая модель комплекса в целом. Функциональная схема представлена на рисунке 1.

Рисунок 1 – Функциональная схема системы управления

стопорным механизмом

Результаты математического моделирования приведены на рисунках 2 – 4. На рисунках приведена отработка быстрого старта и дальнейший набор и поддержание уровня системой автоматического управления. На рисунке 2 приведены графики, для случая, когда временное запаздывание при определении уровня металла в кристаллизаторе отсутствует. Графики характеризуют идеальный случай работы стопорного механизма.

Рисунок 2 – Переходные процессы при отработке быстрого старта и

дальнейшего поддержания уровня (запаздывание отсутствует)

В реальности временное запаздывание в системе присутствует и оказывает негативное влияние на качество регулирования.

Последнее подтверждается графиками, приведенными на рис. 3, где наблюдается колебательность, вызванная запаздыванием при определении уровня и передачи информации в систему регулирования. Для снижения влияния запаздывания на качество переходных процессов целесообразно введение дифференциальной части в регулятор поддержания уровня, что характеризуется графиками, приведенными на рис. 4.

Рисунок 3 – Переходные процессы при отработке быстрого старта и

дальнейшего поддержания уровня (запаздывание 0,2 с)

Результаты математического моделирования свидетельствуют о работоспособности разработанной структуры системы регулирования и целесообразности ее практической реализации. Кроме того, математическая модель позволила отработать методику наладки как отдельных регуляторов, так и системы в целом. Следует отметить, что принятые допущения при разработке модели и неточности при определении параметров объекта регулирования позволили получить качественное математическое описание системы регулирования и лишь предварительные количественные величины ее настроечных коэффициентов, которые должны уточняться в процессе наладки.

Рисунок 4 – Переходные процессы при отработке быстрого старта и

дальнейшего поддержания уровня (запаздывание 0,2 с введена дифференциальная

составляющая в регулятор поддержания уровня)

Заключение

Разработанное и проверенное посредствам моделирования математическое описание системы автоматического управления стопорным механизмом и подсистемы быстрый старт реализовано на контроллере первого ручья МНЛЗ-2 и в настоящий момент находится в режиме отладки и опытно-промышленного опробования. Кроме того, была оптимизирована существующая программа, что позволило сократить программный цикл на 7-9 мс. Уменьшение времени цикла позволит несколько улучшить качество регулирования узлами и механизмами машины.

Литература

1. Нисковских В. М., Карпинский С. Е., Беренов А. Д. Машины непрерывного литья слябовых заготовок.

– М.: Металлургия, 1991. – 272 с.

2. Марголин Ш. М. Электропривод машин непрерывного литья заготовок. – М.: Металлургия, 1987. – 279 с.

3. Евтеев Д. П., Колыбалов И. Н. Непрерывное литье стали. М.: Металлургия, 1984. – 200 с.

ДонНТУ>

Портал магистров ДонНТУ>

|