|

ДонНТУ>

Портал магистров ДонНТУ

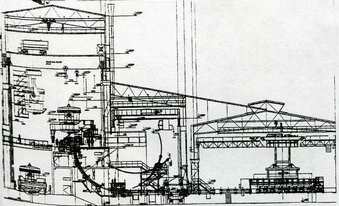

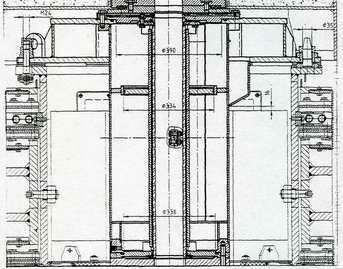

Источник://Журнал "Сталь",№12. 2004 г., с. 29-31 УДК 669.182:621.746 Освоение производства непрерывнолитой сортовой заготовки из мартеновской стали В настоящее время на Магнитогорском металлургическом комбинате ведется реконструкция мартеновского цеха с заменой разливки стали в изложницы на непрерывную. Эта программа создания современного высокотехнологичного комплекса производства сортовой заготовки — одно из важнейших направлений дальнейшего технического развития комбината. Известно. что перевод мартеновских цехов на непрерывную разливку ограничивается объективными факторами: недостаточным размером (по ширине и высоте) разливочных пролетов. плотностью застройки заводских площадок. сложностью доставки стали к отдельно стоящим МНЛЗ, мелким сортаментом заготовки, большой вместимостью печей и др. Для условий ОАО ММК наиболее оптимальным решением оказалось размещение МНЛЗ в габаритах существующего цеха, для чего из эксплуатации были выведены мартеновские печи № 26. 27 и 28. Схема сортовой МНЛЗ приведена на рис. 1.  Рисунок 1 – Сортовая МНЛЗ мартеновского цеха ОАО ММК Первоначально было предусмотрено выплавлять сталь в двухванных сталеплавильных агрегатах N° 29 и 32. но с уменьшенной до 175 т садкой каждой ванны. Контракт на поставку двух высокоскоростных пятиручьевых сортовых МНЛЗ радиального типа обшей годовой производительностью 2 млн. т. в год был подписан с компанией VА1 весной 2003 г. Установлен гидравлический механизм качания "Dinaflax". Амплитуда качаний кристаллизатора в пределах 0 ± 9 мм при частоте качаний 30 - 300 в минуту. Для резки заготовок на мерные длины используются машины газовой резки. Заготовки охлаждаются на кантующем холодильнике. Ориентация развития сталеплавильного производства в России на сооружение мартеновских, а затем конвертерных цехов с агрегатами вместимостью до 350 - 370 т и электросталеплавильных цехов с 100 - 200-т печами обусловливает необходимость использования высокопроизводительных МНЛЗ. Поэтому суммарная годовая производительность машин. устанавливаемых в мартеновском цехе комбината, по проекту достигает 2 млн. т. или 200 тыс. т заготовки на один ручей. что намного превышает показатель для современных сортовых машин, составляющий 130-150 тыс. т стали в год. Для обеспечения заявленной производительности МНЛЗ необходимо вести разливку с большими скоростями при условии работы длинными сериями. Скорость разливки до 5,6; 4,4; 3,6 и 2.7 м/мин для сечений заготовки соответственно 100x100; 124x124, 120x150 и 152x170 мм на машинах, устанавливаемых в мартеновском цехе, обеспечивается применением многоконусных кристаллизаторов (рис. 2).  Рисунок 2 – Кристаллизатор МНЛЗ фирмы VA1 Криволинейные гильзовые кристаллизаторы «Diamold», разработанные компанией VА1, обеспечивают формирование прочной корки слитка на выходе из кристаллизатора, так как геометрия его внутренней поверхности в виде параболического профиля рассчитана с учетом естественной усадки металла. Для поддержания заготовки на выходе и исключения деформации профиля под кристаллизатором устанавливаются поддерживающие ролики с первым участком зоны вторичного охлаждения заготовки. Эта зона включает четыре независимых участка общей длиной около 10 м. На первом участке используется вода, на остальных водовоздушная смесь. Интенсивность охлаждения задается по четырем кривым в зависимости от марки стали. Для учета производимой продукции в технологической оси МНЛЗ установлены две маркировочные машины, автоматически выполняющие клеймение заготовок согласно порядковому номеру плавки, машины, ручья и заготовки. В случае разливки флокено- и трещиночувствительных сталей предусмотрены промежуточные участки перед кантующим холодильником, где заготовки, имеющие температуру поверхности около 850 - 950 °С. можно снимать пратцен-краном и складировать в специальные теплоизолирующие термосы. В других случаях замаркированные заготовки с температурой поверхности 450 - 550 °С снимаются со стеллажа после холодильника и отгружаются на склад. Машины непрерывного литья заготовок оснащены всеми необходимыми средствами автоматизации, что позволяет управлять процессом разливки и работой оборудования в любой момент времени (рис. 3).  Рисунок 3 – Пост управления МНЛЗ Удобный интерфейс предоставляет оператору полную информацию обо всех этапах процесса разливки. В случае аварийных ситуаций предупреждающие сигналы также поступают на монитор, и проводится коррекция работы машины. Предусмотрена разливка широкого марочного сортамента: малоуглеродистой, углеродистой, низколегированной и высокоуглеродистой сталей, в том числе кордовой и подшипниковой. Подача металла в кристаллизаторы регулируется с помощью калиброванных стаканов диам. 17 -19 мм или стопорных механизмов. Использование системы быстрой замены стаканов (РК8) обеспечивает длительную работу МНЛЗ без остановки, а также позволяет регулировать скорость вытягивания заготовки при разливке открытой струей. Для смазки поверхности гильзы кристаллизатора, контактирующей с формирующейся заготовкой, предусмотрены автоматический подвод внутрь него растительного или синтетического масла при разливке открытой струей, а также ручная подача шлакообразующей смеси при разливке с использованием стопоров и погружных стаканов. Пробный запуск МНЛЗ № I выполнялся в начале июля 2004 г. В течение первого месяца эксплуатации отрабатывали технологию при разливке в основном углеродистой стали СтЗсп и СтЗпс, содержащей не более 0,003 % А1. Практически все плавки, предназначенные для непрерывной разливки, обрабатывали на построенном одновременно с первой МНЛЗ агрегате ковш-печь. В июле не полностью были разлиты восемь плавок из-за затвердевания металла в калиброванных стаканах промежуточного ковша. Согласно информации о недолитых плавках, критическим становится превышение на 15 °С температуры металла в ковше над температурой ликвидуса. При меньшем перегреве возрастает вероятность этого явления из-за больших теплопотерь струей металла при открытом режиме разливки на участке промковш - кристаллизатор. Поэтому в дальнейшем при определении температурного интервала разливки приняли оптимальную температуру металла в промежуточном ковше с перегревом 20 - 45 °С над температурой ликвидуса. При длительности разливки плавки 80 мин и падении температуры металла в промежуточном ковше по ходу разливки, составляющем 10-15 °С/ч, такие режимы позволяют разливать плавки полностью. С августа 2004 г. после набора данных и внесения не-обходимых изменений в технологию разливки наступил период вывода машины на проектную производительность и освоения всего необходимого сортамента заготовки. С этого времени до 15 ноября 2004 г. разлито около 1400 плавок (250 тыс. т непрерывнолитой заготовки) на заготовки сечением 124x124, 120x150,150x150 и 152x170 мм. Разлито 154 серии с максимальной длительностью до 304 ч. Среднее число плавок, разливаемых в одной серии, составило 4,3 для разливки с использованием стопоров и 15,6 для открытой разливки. Освоена разливка низколегированных, легированных и углеродистых сталей. Стали 35, 40, 50К и 70К разливали открытой струей (соответственно 23,8,7 и 13 плавок), низколегированные стали — открытой/закрытой струей: 09Г2С•— 50/15, 25Г2С — 19/8, 35ГС — 47/6, 40С2А — 37/5 плавок. Из результатов анализа качественных показателей непрерывнолитой заготовки (таблица) видно, что в среднем балл дефектов макроструктуры не прёвышает 2 — это соответствует контрактным обязательствам Компании VА1. Опробована также разливка стали после обработки на агрегате доводки, в том числе с химическим нагревом плавок. Таким образом, в мартеновском цехе комбината за 3,5 мес. после запуска сортовой МНЛЗ произведено более 250 тыс. т непрерывнолитой заготовки требуемого качества. Освоено производство заготовок сечением 124x124, 120x150,150х150и 152х170мм закрытой и открытой струей, успешно проводится разливка высокоуглеродистого и низколегированного сортамента. Суточная производительность машины увеличилась от 3,9 плавки в июле до 17 плавок в октябре. В августе число случаев прорывов заготовки сокращено по сравнению с состоянием в июле вдвое, а в сентябре и октябре этот показатель уменьшился еще в 2,5 раза. В октябре пущена в эксплуатацию вторая МНЛЗ, на которой предусмотрено электромагнитное перемешивание металла в кристаллизаторе. Новая технология позволит сократить потери металла в отходы на 290 тыс. т и организовать производство около 2 млн. т сортовой заготовки в год. Расширится марочный сортамент стали после ввода в эксплуатацию агрегата ковш-печь, шире станет спектр разливаемых легированных и высоколегированных сталей. Подписан контракт с ОМЗ "Уралмаш" на установку новой слябовой МНЛЗ с вертикальным участком для производства в год 2 млн. т. слябовой заготовки в технологической цепочке электропечь - агрегат ковш-печь - МНЛЗ. Реализация проектов модернизации сталеплавильного и прокатного производств ОАО ММК позволит к 2006 г. увеличить объем выплавки стали на 2 млн. т. в год и достигнуть выпуска 12 млн. т. проката. При этом в обновленном мартеновском цехе будет выплавляться около 4 млн. т. стали. ДонНТУ> Портал магистров ДонНТУ> |