Козолуп Любовь Александровна

Тема магистерской работы:

"ОБОСНОВАНИЕ КОНСТРУКЦИИ И РЕЖИМНЫХ ПАРАМЕТРОВ АГРЕГАТА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СПЕКАЮЩИХСЯ УГЛЕРОДИСТЫХ ОТХОДОВ"

Источник: Журнал

Кокс и химия, Россия. 1996. №11. с. 17-20.

ВЛИЯНИЕ ШИРИНЫ ПЕЧНОЙ КАМЕРЫ НА ПЕРИОД КОКСОВАНИЯ

© И.В. Назаров, проф., докт.техн.наук В.И.Сухоруков, канд.техн.наук Л.В. Копелиович (ВУХИН) и канд.техн.наук А.А. Кауфман (УГТУ)

Влияние ширины печной камеры на период коксования принято, как известно, выражать соотношением

где t1, t2 - период коксования в камере шириной соответственно d1 и d2; n — степенной показатель. Последний характеризует отклонение зависимости периода коксования от ширины камеры от линейной; по литературным данным [1] может принимать значения от 1,06 до 1,65.

Использование уравнения для расчета ожидаемого периода коксования и определения степенного покупателя требует определенных ограничении. В частности, для сравнения печных камер должны быть приняты следующие одинаковые условия: теплофизические свойства угольной загрузки; материал теплопередающих (греющих) стен; температура в отопительной системе; конечная температура в осевой плоскости коксового пирога.

При кажущейся простоте поставленных требований выдержать их в промышленных условиях представляется достаточно проблематичным. Так, коксовые батареи с камерами разной ширины должны быть построены на одном предприятии, иметь общий углеподготовительный цех; возраст, система обогрева и теплофизические свойства огнеупорных материалов кладки обогревательных простенков коксовых батарей должны быть одинаковыми. Однако даже при равенстве температур обогрева не может быть гарантирована идентичность распределения температур по высоте обогревательных простенком, так как изменение ширины печных камер, как правило, непременно потребует изменения конструкции простенков для передачи необходимого количества тепла и, следовательно, изменится гидравлический режим обогрева, Именно поэтому попытки определения зависимости периода коксования от ширины камеры в промышленных условиях приводят зачастую к противоречивым результатам и непригодны для технико-экономических расчетов.

Учитывая изложенное, определение зависимости периода коксования от некоторых конструктивных особенностей коксовых батареи было выполнено на полузаводских коксовых печах, моделирующих процессы теплопереноса, присущие промышленным печам, т.е. имеющие полномасштабные толщину греющей стенки и ширину печной камеры.

Исследования провели на трех полузаводских печах с шириной камер 410, 500 и 600 мм, представляющих собой элемент промышленной коксовой печи . Греющие стены печных камер выложены из динасового огнеупоры (ОСТ 14-41—78) толщиной 105 мм. Печь с шириной печной камеры 410 мм являлась эталонной, моделирующей существующие, наиболее распространенные в СНГ, промышленные коксовые печи.

Использование для подвода тепла карбидокремниевых электронагревателей, рассредоточенных по высоте простенков, обеспечивало высокую равномерность распределения температуры по длине и высоте с огневой стороны греющих стен. Небольшой объем печной камеры (масса загрузки до 400 кг) позволяет выдерживать постоянным состав и насыпную плотность угольной шихты в процессе эксперимента.

Температуру обогрева в наших опытах определяли с помощью платиново-платиновородиевых термопар, которые совместно со вторичным регистрирующим и регулирующим приборами обеспечивают точность измерений и поддерживают температуру в пределах ± 5°С. Температуру готовности коксового пирога определяли, как обычно, хромель-алюмелевыми термопарами с точностью (вместе со вторичным прибором) ± 20 <0С. Для коксования использовали угольную шихту Нижнетагильского металлургического комбината. Состав шихты, %: Г17 + К 30; Ж 35; К + К2 35. Влажность шихты 9 % выход летучих веществ Vdaf 27,2 %; зольность Аd 9,5 %; степень измельчения 72 % содержания класса < 3 мм; У 17 мм.

Эталонный режим на печи с шириной камеры 410 мм подбирали варьированием температуры обогрева таким образом, чтобы получить период коксования 15 ч (что соответствует скорости коксования 27 мм/ч) при температуре готовности коксового пирога 10000С. Данные условия соблюдали при температуре обогрева 1210 0С, что примерно на 101 — 120 0С ниже температуры обогрева, измеряемой на нисходящем потоке па поду отопительных каналов промышленных коксовых печей, приведенных к 20-й секунде после кантовки.

Полученное несоответствие обусловлено как минимум двумя причинами.

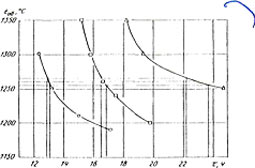

Во-первых, средневзвешенная температура готовности коксового пирога в промышленных печных камерах, как правило, достигает 1050— 1100 °С, что объясняется неравномерным прогревом его по высоте и стремлением получить температуру готовности в любой точке по высоте как минимум 950 °С. Данная ситуация была смоделирована на полузаводской печи с шириной камеры 500 мм. Результаты эксперимента представлены на рис. 1. При постоянном периоде коксовании температура готовности коксового пирога нелинейно зависит от температуры обогрева. В интервале 950—1000 °С увеличение температуры готовности на 1 °С требует повышения температуры обогрева на 0,4 °С: в интервале 1000—1050 °С аналогичного эффекта можно добиться при увеличении температуры обогрева на 1 °С. Таким образом, разница температур готовности коксового пирога в промышленных и полузаводских коксовых печах дает разницу в значениях температуры обогрева как минимум в 50 °С.

Рисунок 1 – Влияние температуры обогрева на температуру готовности коксового пирога (период коксования 15,5 ч)

Во-вторых, приведение значений температуры, измеренной на поду отопительных каналов, к 20-й секунде после кантовки дает завышенную температуру обогрева. Разница между измерениями, выполненными сразу после кантовки и перед началом следующей, составляет 60—110 °С. Величина падения температуры между кантовками определяется конструкцией системы обогрева, отопительным газом и эффективностью мероприятий, связанных с вытягиванием факела по высоте отопительных каналов [1]. Действительные значения средней температуры обогрева за период между кантовками будут на 40 – 60 °С ниже по сравнению с приведенными к 20-й секунде.

Анализ показывает, что полученная разница между температурами обогрева в промышленных и полузаводских коксовых печах в 100—120 °С является следствием особенностей отопительной системы промышленных коксовых печей и определяется неравномерностью прогрева коксового пирога по высоте, его более высокой средневзвешенной температурой готовности и цикличным режимом нагрева.

Таким образом, значения температуры обогрева, полученные при отработке режимов коксования на полузаводских печах, следует приводить к промышленным условиям увеличением их на 100 — 120 °С.

Так как полузаводские коксовые печи моделируют среднюю ширину камеры, температуры обогрева, приведенные к промышленным условиям, являются средними величинами и требуют соответствующей корректировки, учитывающей конусность промышленных печных камер.

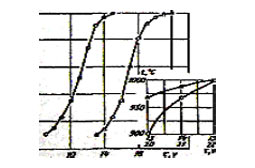

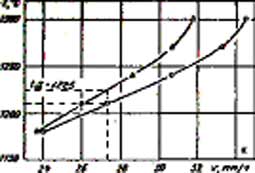

Рассмотрим возможные метрологические ошибки, связанные с применяемым в эксперименте оборудованием, чтобы определить точность получаемого степенного показателя в уравнении. Такие ошибки были, но не учитывались во всех работах. результаты которых описаны в литературе [2, 3]. На рис. 2 и 3 представлены зависимости периода коксования от температуры обогрева и ширины камеры и изменения температуры! в центре коксуемой загрузки. Учитывая точность измерении температуры обогрева и конечной температуры коксования, можно установить согласно этим графикам точность определения периода коксования (табл. 1).

Рисунок 2 – Зависимость периода коксования от температуры обогрева в камерах шириной, мм: о-410; -500; Δ-600.

Рис. 3. Изменение температуры в центре коксуемой загрузки в течение периода коксования при ширине печкой камеры, мм: 0-410; Δ-600.

Таблица 1

Зона и точность измерения температуры, °С Отклонения в периоде коксований для камер шириной, мм 410 500 600 Температура в отопительных простенках, ±5°С (tоб 1260°С) Период коксования, ч: Средний 12.9 18.5 22.8 Минимальный 12.8 18.3 22.2 Максимальный 13.0 18.8 23.7 Разница 0.2 0.5 1.5 Конечная температура в центре коксового пирога, ±10°С (1000 °С) Период коксования, ч Средний 15.0 - 22.0 Минимальный 14.6 - 21.0 Максимальный 15.4 - 23.0 разница 0.8 - 2.0

Анализ ее данных показывает, что погрешность в определении времени коксования в печных камерах различной ширины, обусловленная погрешностями определения температур обогрева и готовности коксового пирога, возрастает с увеличением ширины печной камеры. Погрешность определения температуры обогрева ±5 °С дает ошибку в определении периода коксования к камере шириной 600 мм ±0.75 ч против ±0.1 ч для камеры шириной 410 мм; погрешность определения температуры готовности коксовою пирога ± 10 °С — соответственно ± 1 ч против ±0,4 ч для камеры шириной 410 мм. При расчете суммарном погрешности от действия двух факторов суммируются дисперсии погрешностей. Суммарная погрешность определения периода коксования составит: для камеры шириной 410 мм ±0,29 ч; 600 мм ±0,89 ч.

Принимая во внимание рассчитанные погрешности в определении периода коксования, рассчитали ошибку в определении степенного показателя в уравнении при изменении ширины камеры от 410 до 600 мм. Суммарная погрешность определения степенного показателя составила ±0,12%.

Таким образом, точность корректного определения влиянии ширины печной камеры на период коксования ограничивается точностью определения температуры готовности коксового пирога и температуры в обогревательных простенках. Степенной показатель в уравнении может быть определен с точностью ± 0.12. что дает ошибку в расчете производительности коксовой батареи из ширококамерных печей (с шириной камеры до 600 мм) только за счет периода коксования ± 5 %.

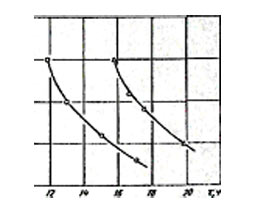

Результаты экспериментального определения зависимости периода коксования от температуры обогрева для камер шириной 410 и 500 мм представлены на рис. 4, расчетов влияния ширины камеры на период коксования и температур обогрева на показатель степени n — в табл. 2.

Рис. 4. Зависимость периода коксовании от температуры в отопительных простенках в печных камерах ширимой, мм: 0-410; Δ-500.

В зависимости от температуры обогрева величина степенного показателя n может изменяться в значительных пределах: на удлиненных периодах (17,1 и 21,2 ч в камерах шириной соответственно 410 и 500 мм; температура обогрева 1280—1300 °С) продолжительность коксования с увеличением ширины камеры возрастает практически по линейному закону (n = 1,08); при значениях температуры, близких к предельным (1400 — 1420 °С), показатель /n составляет 1,43. При 1310—1330 °С (существующий уровень для отечественных коксовых батарей) влияние увеличения ширины камеры на непропорционально большее удлинение периода коксования не представляется таким значительным, как полагали ранее [2-7], и составляет 1,24±0,12. По результатам исследований [8], степенной показатель n для существующих коксовых батарей с толщиной ложковой кладки 100 мм и теплопроводностью огнеупора 1,8 Вт/(м*°С) составляет ~1,2. Теоретические расчеты зависимости периода коксования от ширины печной камеры, выполненные авторами [9], подтверждают результаты экспериментов.

Таким образом, при расчете производительности коксовых батарей ширококамерных печей величину показателя п следует принимать равной 1.2.

Одним из способов интенсификации процесса представляется повышение температуры обогрева. В частности, при увеличении ширины печной камеры для того, чтобы скомпенсировать непропорционально большее удлинение периода коксования, т.е. получить одинаковые средние скорости коксования (~ 27 мм/ч) в камерах шириной 410;500 и 600 мм, при прочих равных условиях средние значения температуры обогрева необходимо поддерживать, на уровне, °С: в полузаводских печах 1210, 1225, 1265; в промышленных печах 1310 – 1330, 1330—1350, 1370-1390 (рис. 5. а и б). Кривая зависимости скорости коксования и камере шириной 600 мм от температуры обогрева (см. рис. 5, б) построена по независимым экспериментальным данным . Расчеты периодов и скоростей коксования в камере шириной 600 мм (см. табл. 2) подтвердили хорошую сходимость с результатами упомянутого эксперимента. В частности, при 1265 °С расчетный период коксования составил 22,3, фактический 22,2 ч, что соответствует скорости коксования 27 мм/ч.

Рис. 5. Влияние температуры на скорость коксования в камерах шириной, мм: 0-410 и Δ-500 (а); 0-410 и Δ-600 (б)

Таблица 2

Температура обогрева, °С Период коксования, ч Скорость коксования, мм/ч Степенной показатель n В полузаводских печах В промышленных печах 1180 1280-1300 17,1/21,2 24,0/23,6 1,08 1210 1310-1330 15,0/19,2 27,3/26,0 1,24 1240 1340-1360 13,4/17,5 30,6/28,6 1,35 1270 1370-1390 12,3/16,3 33,3/30,7 1,42 1300 1400-1420 11,9/15,8 34,5/31,7 1,43 Примечание: температура готовности коксового пирога 1000°С, при ширине печной камеры: в числителе 410, в знаменателе 500мм.

Вывод

Уточнена методика расчета влияния ширины печной камеры на период коксования. Показатель степени n при определении периода коксовании в ширококамерных (>410 мм) печах не является постоянной величиной, в значительной мере зависит от температуры обогрева и изменяется в пределах 1,1 — 1,4.

При больших периодах коксования (> 17 ч) при ширине камеры 410 мм и температуре обогрева 1280—1300 °С продолжительность коксования возрастает практически линейно: n = 1.08. При температурах, близких к предельным (1400—1420 °С). n — 1,43. В расчетах периода коксования ширококамерных коксовых батарей на режимах обогрева с 1320—1350 °С показатель степени п следует принимать равным 1 ,2.Библиографический список

- Вирозуб И.В., Кустов Б.И. Тепловой режим коксовых печей. - М.: Металлургиздат, 1960. - 183 с.

- Волошин А.И. Влияние ширины камеры коксования на продолжительность коксования и качество кокса // Технология и теплотехника коксования: Труды УХИНа. - М.: Металлургиздат, 1952. Вып.5. - 139с.

- Дорогобид Г.М., Козлов В.М., Курганов И.Ф. и др. Сравнение показателей работы коксовых батарей... // Кокс и химия. 1972. №11. С.17-21.

- Сысков К.И. Об оптимальной ширине печной камеры коксовых батарей // Кокс и химия. 1976. №6. С.13-19.

- Васильев Ю.С., Михно В.П., Скляр М.Г. и др. О рациональной ширине камеры коксования // Кокс и химия. 1978. №1. С.15-20.

- Сухоруков В.И., Грязнов Н.С., Маслов В.С. и др. Влияние ширины печной камеры... // Кокс и химия. 1979. №3. С.11-16.

- Скляр М.Г. К итогам дискуссии об оптимальной ширине печной камеры коксовых батарей // Кокс и химия. 1979. №4. С.12-16.

- Роде В., Касперчик Ю. Влияние ширины камер на производительность коксовой печи // Глюкауф. 1971. №26. С.21-30.

- Матвеева Г.Н., Буторин В.И. О зависимости периода коксования от ширины камеры // Кокс и химия. 1976. №10. С.15-18.