Существующие ныне методы не позволяют с достаточной точностью проводить материальные расчеты, поэтому стоит задача разработки новых методов с учетом постоянно изменяющейся сырьевой базы предприятий. Постоянно развивающиеся методы компьютерного контроля и управления получают все большее распространение, но для их внедрения необходимо написание специализированных программ.

Известно, что основной фактор, влияющий на продолжительность коксования и расход газа на проведение данного процесса, определяется теплоемкостью загруженной в камеру шихты. Следует отметить, что теплоемкость шихты в процессе термической переработки величина не постоянная, поскольку происходят фазовые превращения угля сначала в пластический слой и окончательно в кокс. Но, как показали исследования, это далеко не единственный фактор, влияющий на теплоемкость – большой вклад вносит также степень метаморфизма коксуемого угля. В целом для каменного угля характерно уменьшение теплоемкости с увеличением степени структурной организации макромолекул угля.

Таким образом, цель данной работы состоит в создании адекватной математической модели, позволяющей вести расчет теплоемкости загрузки в зависимости от состава шихты и температуры, при которой она находится.

Для этой цели были использованы специализированные программные пакеты, которые позволяют проводить трудоемкие математические расчеты довольно быстро и точно. В работе использованы данные по теплоемкости коксуемых углей (длиннопламенный, газовый, жирный, коксовый, отощенно спекающийся и тощий) в интервале температур от 20° С до 1000° С.

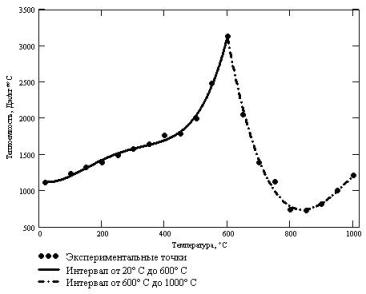

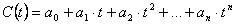

Поскольку затраты тепла на разных стадиях процесса коксования неодинаковые – наибольшее количество тепла необходимо в период, когда шихта находится в пластическом состоянии (характеризуется наибольшей теплоемкостью) и здесь наблюдается экзотермический максимум при температуре 600° С – то нахождение регрессионного уравнения для всего температурного интервала не дало ожидаемых результатов. В этом случае необходимо было прибегнуть к аппроксимации отрезками, которые, как и ожидалось, дали корректный результат. В этом случае весь температурный интервал разбивался на две части: от 20° С до 600° С и от 600° С до 1000° С. Уравнения, с помощью которых проводилась аппроксимация – это полиномы n-ой степени общим видом

Здесь при описании интервала от 20° С до 600° С достаточно хорошо подходит уравнение четвертой степени, а для интервала от 600° С до 1000° С – уравнение третьей степени.

Здесь при описании интервала от 20° С до 600° С достаточно хорошо подходит уравнение четвертой степени, а для интервала от 600° С до 1000° С – уравнение третьей степени.