Автореферат по теме

Выполнил ст. гр. ХТ-01 Скопин К.Ю.

Каменноугольная смола является уникальным, не имеющим аналогов сырьевым источником, покрывающим в настоящее время более 95 % мировой потребности в конденсированных ароматических и гетероциклических соединениях. При переработке каменноугольной смолы получают пек, шпалопропиточное и поглотительное масло, нафталин, фенольные продукты, хинолиновые и пиридиновые основания, бензольные углеводороды и до 50 наименований веществ, выделяемых из смолы в незначительных количествах из-за отсутствия широкого применения. Кроме того, на основе пека и масел изготавливают различные технические смеси, например, дорожные дегти, масла для производства сажи и т.д. Благодаря росту потребности цветной металлургии в каменноугольном пеке он становится наиболее важным продуктом переработки смолы.

Бурное развитие промышленности органического синтеза обусловило расширение спроса на ряд индивидуальных веществ, выделяемых из смолы. Свыше 50 соединений каменноугольной смолы используют для тонкого органического синтеза. Многочисленные исследования в этой области позволили разработать методы получения из продуктов переработки смолы широкого ассортимента полуфабрикатов для производства пластмасс, красителей, фармацевтических препаратов и вторичных продуктов. Однако во многих случаях стоимость этих полуфабрикатов еще слишком высока из-за несовершенства технологии переработки смолы.

За последние годы на мировом рынке значительно возросла цена на нефть. Сложившееся направление по использованию нефти для получения ароматических углеводородов сейчас уже может себя не оправдать, если эти же продукты будут производиться лучшего качества и дешевле из каменноугольной смолы.

Характерной особенностью развития коксового производства последних двадцати лет стало увеличение в составе шихты доли газовых углей, ввод в эксплуатацию большегрузных печей с объемом камер 41,6 м3 и высотой 6,7 м, повышение температуры коксования. Увеличение долы газовых углей в шихтах можно рассматривать как фактор, повышающий выход химических продуктов коксования и в тоже время увеличивающий вертикальную усадку шихты при коксовании, что приводит к углублению процессов вторичного пиролиза.

Целью работы магистра является: 1) изучение фракционного состава исследуемых смол и установление зависимости выхода фракций от марочного состава угольной шихты, используемой на КХЗ востока Украины; 2) изучение состава исследуемых смол и полученных из их фракций с помощью физико-химических методов исследований ИК- и ЯМР-спектроскопии; 3) установление зависимости качественного состава смол от марочного состава шихт, из которых они получены; 4) изучение зависимости вязкости смолы от температуры и плотности смолы.

В настоящее время известно, что на выход фракций из исследуемых смол определенное влияние оказывает марочный состав угольной шихты, из которой получена смола. Так, наибольшее количество легкой, фенольной и нафталиновой фракций отгоняется из смол, полученных на Макеевском и Авдеевском КХЗ, которые использовали для коксования шихту, в состав которой входило повышенное количество слабоспекающихся, более низкометаморфизованных углей марок Г и ГЖ.

Предполагается, что с помощью ИК-спектроскопии можно изучить функционально-групповой состав органических соединений, входящих в исследуемые смолы и установить зависимость качественного состава смол от угольного состава шихты и условий ее коксования. Известно, что в состав исследуемых смол входит большое количество разнообразных алифатических, гетеросодержащих и ароматических функциональных групп. В смолах, полученных из шихт которые содержат больше углей марок Г и ГЖ, имеется повышенное количество алифатических функциональных групп. Показатель ароматичности таких смол ниже, чем таковых, полученных из шихт с более высоким содержанием углей марок Ж, К, ОС. Известно, что смолы, которые получены из этих шихт, обладают меньшей конденсированностью бензольных колец.

Планируется проверить возможность использования ЯМР-спектроскопии для количественного определения доли ароматических и алифатических протонов, входящих в состав каменноугольных смол, определения замещения в бензольном кольце, а также степени их конденсированности.

Необходимо установить закономерности распределения ароматических и алифатических протонов во фракциях смол от температуры их выкипания. Замечено, что с ростом температуры кипения фракций содержание в них ароматических протонов носит экстремальную зависимость с максимальным их содержанием во фр. 3 (нафталиновая). Предлагается использовать физико-химические методы ИК- и ЯМР-спектроскопию в качестве экспресс-метода определения количественного и качественного состава каменноугольной смол.

Каменноугольная смола представляет собой смесь органических, преимущественно моно- и полициклических ароматических соединений. Алканы, алкены, циклоалканы и диены присутствуют в ней в незначительном количестве, главным образом, низкомолекулярные и находятся, в основном, в качестве заместителя в бензольном кольце. Наряду с ними в смоле содержатся соединения, в состав которых входят: кислород, сера и азот.

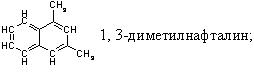

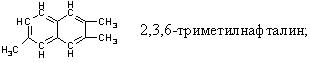

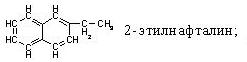

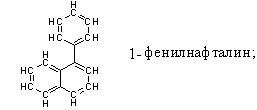

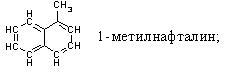

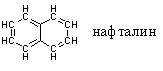

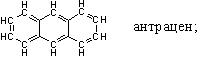

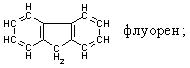

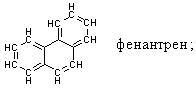

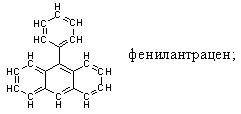

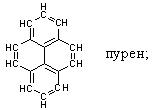

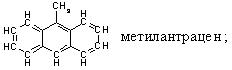

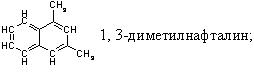

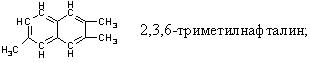

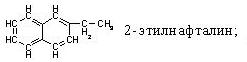

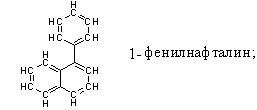

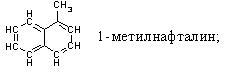

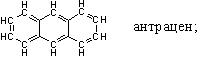

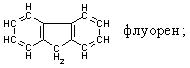

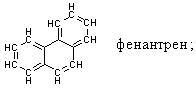

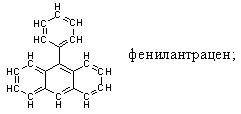

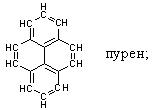

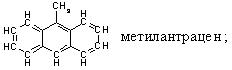

Основные представители ароматических соединений, входящие в состав каменноугольных смол:

|

|

Формирование компонентного состава смолы связано со сложным комплексом химических реакций, происходящих в камерах коксовых печей, при нагреве угольной шихты. Сначала из шихты выделяются пары воды, газ и соединения первичной смолы, которые затем под воздействием высокой температуры пиролизируются и превращаются в соединения каменноугольной смолы. Длительность воздействия высокой температуры и предельная величина ее определяют степень пиролиза продуктов коксования и его глубину. В современных коксовых печах получают глубокопиролизированную смолу. Выход ее от коксуемой шихты и состав существенно зависят от конструкции печей, условий коксования и марочного состава углей, хотя используемые для высокотемпературного коксования каменные угли средней степени метаморфизма всегда смешиваются в определенной пропорции, благодаря чему большая разница в составе и количестве смолы, получаемой из углей разных марок, значительно нивелируется. С повышением температуры коксования и длительности пребывания продуктов коксования в камерах коксовых печей выход каменноугольной смолы снижается, резко уменьшается в ней содержание легких фенолов, но одновременно повышается содержание нафталина, пека и веществ, не растворимых в толуоле: увеличивается плотность смолы. Кроме того, на выход и состав смолы существенно влияют нарушение технологии коксования, особенно недогрузка печей шихтой, в результате чего повышается температура подсводового пространства и возрастает время пребывания в ней смоляных паров.

Теоретически все, что связано с технологией коксования, начиная с марочного состава шихты, ее подготовки, конструкции печей, условий коксования и кончая выдачей кокса и даже уровнем эксплуатации коксовых батарей и отделения конденсации, оказывает влияние на выход, состав и свойства смолы. Химический состав смолы формируется в пределах коксовой печи, и условия работы отделения конденсации на него практически не влияют.

В промышленной практике выход и состав смолы связывают, главным образом, с температурным режимом коксования, условиями пиролиза парогазовых продуктов в подсводовом пространстве печной камеры и в меньшей мере с марочным составом угольной шихты. Говоря об изменении состава смолы, имеют в виду количественную оценку содержания отдельных соединений, поскольку компонентный состав смолы высокотемпературного коксования остается практически неизменным.

Большинство исследователей сходятся во мнении, что влияние сырьевых факторов на выход и состав химических продуктов высокотемпературного коксования менее значительно по сравнению с влиянием технологических факторов. Однако различные содержания серы и азота в углях разных бассейнов значительно влияют на содержание серо- и азотсодержащих соединений смолы. Именно это обуславливает высокую сернистость смолы заводов Украины, и высокое содержание азотистых соединений в смоле Восточных заводов России.

Увеличение объема печных камер (особенно их высоты), с однои стороны, удлиняет путь прохождения парогазового потока вдоль греющих поверхностей, а значит, и время его вторичного пиролиза, но, с другой стороны, увеличивается и общее количество парогазовых продуктов, выделяющихся из загрузки в единицу времени, что сокращает продолжительность вторичного пиролиза химических продуктов в подсводовом пространстве.

Полученная в цехах улавливания коксохимических заводов каменноугольная смолы должна обладать определенными свойствами и удовлетворять техническим условиям на нее по ТУ В 322-00190443-100-97 с изменениями 1, 2 (табл. 1.1).

Таблица 1.1 - Смола каменноугольная. Технические требования (срок действия до 1.01.2007)

| № | Наименование показателя | Нормы марок и сортов | |||||

| A | Б | B | Г | ||||

| сорт 1 | сорт 1 | сорт 1 | сорт 1 | ||||

| 1 | Плотность при 20 °С, не более | 200 | 220 | 220 | 240 | 220 | 240 |

| 2 | Массовая доля воды, не более | 3 | 4 | 3 | 4 | 4 | 7 |

| 3 | Массовая доля веществ, нерастворимых в толуоле, не более | 8 | 11 | - | - | - | - |

| 4 | Массовая доля веществ, нерастворимых в хинолине, не более | 3 | 4 | - | - | - | - |

| 5 | Условная вязкость С – 10/30 С, в пределах | - | - | - | - | 0-20 | 0-40 |

| 6 | Массовая доля золы в пересчете на безводную смолу, % не более | 0.08 | 0.10 | 0.8 | 0.10 | - | - |

Примечание: показатель п. 2 не является браковочным для марок В, Г. Допускается по согласованию с потребителем поставка смолы марок В и Г с массовой долей воды не более 10 %. При этом объем поставки должен быть пересчитан на безводную смолу.

В каменноугольной смоле насчитывают несколько тысяч индивидуальных веществ, однако пока выделено из нее и идентифицировано около 480 соединений, общая масса которых составляет ~ 55 % от всего количества смолы. Большинство из их содержится в ничтожно малых количествах, измеряемых сотыми и даже тысячными долями процента. Поэтому практический интерес представляет сравнительно немного соединений, хотя при современном количестве перерабатываемой в мире смолы (16 млн. т/год) даже 0,1 % составляет 16 тыс.т/год.

При ректификации смолы на коксохимических заводах получают следующие фракции:

1) легкую;

2) фенольную, из которой получают фенольные продукты, пиридиновые основания, нафталин;

3) нафталиновую, являющуюся основным источником получения нафталина;

4) тяжелую, из которой получают в основном поглотительное масло;

5) антраценовую І, из которой получают шпалопропиточное масло и технические масла и пр.;

6) антраценовую ІІ, как промежуточную, чтобы обеспечить требуемое качество пека.

Таким образом, в результате исследования факторов процесса коксования на физические свойства и качественный состав каменноугольной смолы планируется провести их оптиимизацию с целью увеличения выхода продуктов на которые имеется наибольший спрос.