|

Биография |

Ссылки |

Библиотека |

Поиск |

Тест по транспорту |

Утилизация – процесс переработки материалов, закончивших свой срок службы по механическим и другим признакам, отходов производства в новые материалы или различные вспомогательные добавки [1].

Проблема утилизации отходов производства стала перед человечеством во второй половине ХХ века и наиболее остро стоит перед нами в настоящее время. Эта проблема касается многих отраслей промышленности и техники, а в особенности горную промышленность[2]. В горной промышленности нашей страны накопилось много отходов резинотканевых и резинотросовых лент - резинотехнических изделий, Однако – это дешевое, и ценное сырье, которым занимаются многие иностранные и отечественные фирмы, предлагая различные способы утилизации – экономически прибыльные и быстро окупаемые.

Протяженность конвейерных лент на шахтах Украины составляет примерно 2000 км. При этом срок ее службы в среднем 4-5 лет, следовательно, ежегодно подлежит утилизации около 400 км конвейерных лент.

Вопросом утилизации конвейерных лент занимаются отечественные ученые: к.т.н. Вертельник С.П., Парфенюк А.С. [10], к.т.н. Топоров А.А. [10] Двойнос Я.Г., Радченко Л.В. [9], инженеры: Бондаренко В.Н., [9], В.И. Гончаров, Д.В. Гончаров [5], М.С. Артюхов, А.П. Голиков [6], В.С. Добровольский [4] и др.

Вопросами эксплуатации и разработки новых методов и машин для утилизации занимаются: ДНТУ, Национальный Университет КПИ, Центральный научно-исследовательский институт машиностроения, завод «Большевик», фирма «АСТОР» (г. Пермь), НИИШП, АО «Троицкая технологи¬ческая лаборатория» иностранные фирмы «INTEC» (Германия), «Crumb Rubber Technology Inc» (США) и «WIRTECH» (Швейцария).

Внедрение технологий по утилизации приведет к очищению окружающей среды, получению дешевого вторичного сырья, даст возможность шахтам получать прибыль из отходов, которые до этого выбрасывались. [11]. На основании выше сказанного следует, что тема данной работы актуальна.

Цель работы – Разработать и выбрать рациональные параметры процесса утилизации отработанных резинотканевых конвейерных лент, что позволит разработать оборудование для их переработки, этим решится проблема накопления отработанной конвейерной ленты и приведет к улучшению экологической обстановки, а также приведет к получению дешевого и качественного сырья для разных отраслей промышленности, новизна состоит в том, что для конвейерных лент не применялся и не рассматривался процесс их утилизации.

Для достижения данной цели поставлены следующие основные задачи:

Практическая ценность данной работы состоит в возможности постройки цеха по утилизации конвейерных лент на угольном предприятии, что в свою очередь решит проблему накопления изношенных лент и принесет дополнительные доходы угольному предприятию.

По теме утилизации резинотехнических изделий есть множество литературы, однако тема утилизации конвейерной ленты практически не рассмотрена, есть некоторые ссылки на возможность переработки, но не указано процесс и метод. Поэтому, проанализировав материал, из которого изготавливается конвейерная лента, делаем вывод о том, что конвейерная лента по таким критериям как: материал обкладок, металлические или волокнистые прокладки, идентична автомобильным шинам. Исходя из этого, будем рассматривать методы утилизации, которые применяются для автомобильных шин.

В патенте СССР №1662343 [3] рассмотрена конструкция устройства для измельчения материала. Это изобретение относится к устройствам для переработки формованных полимерных изделий. Действие исполнительных органов на материал – сжатие и разрыв – измельчение. Этот метод подходит для данной темы только после предварительного прессования материала. Однако в данной работе не рассмотрена максимальная крупность куска материала, также не рассмотрены энергозатраты, при этом в патенте отражается сущность данного устройства – снижение энергозатрат. Не дана характеристика твердости сырья, при которой машина может работать в нормальном режиме.

В описании изобретения к авторскому свидетельства СССР №1491576 [4] Описывается изобретение, которое относится к области измельчения промышленных отходов, в основном при производстве композитов, может быть использовано в строительстве при изготовлении строительных материалов на основе измельчения материалов с добавлением вяжущих или связующих веществ. Данный способ осуществляется путем формирования на измельчаемом материале шнуровых зарядов, таким образом, что заряды формируют по винтовым спиралям с определенным шагом на наружной поверхности с наклоном в одну сторону и на внутренней в другую, их перекрещивание образует ромбовидные участки фрагментов требуемых размеров. Однако этот способ утилизации: во-первых, неэкономичный – требует большой трудоемкости подготовительных работ и умения производить эти работы профессионально, во-вторых, требует много времени и средств на материал разрушения (шнуровые заряды), соблюдение всех норм техники безопасности так, как характер производимых работ – взрыв.

Описание изобретения к авторскому свидетельству СССР №1533762 [5] В данной работе рассмотрено изобретение, которое относится к технологическим процессам, предназначенным для измельчения упруго-вязких эластичных материалов, и может быть использовано в линиях переработки отходов эластичных, упруго-вязких материалов. Цель изобретения — повышение производительности при непрерывном измельчении хлорсульфированного полиэтилена. В емкость для измельчения загружают материал и воздействуют на него вращающимися и неподвижными измельчающими органами, в качестве органов измельчения используют ножи как основные, так и дополнительные с режущей кромкой в виде зубьев, при вращении основных ножей со скоростью 10—40 м/с и при условии загрузки емкости в пределах 1/5—1/3 объема. Измельчение упруго-вязкого хлорсульфополиэтилена возможно только воздействием зубчатых режущих кромок, которые, контактируют с поверхностью материала, вырывают из него гранулы. Осуществление процесса возможна только при наличии достаточных сил инерции, способствующих лучшему контакту материала с ножами. Поэтому минимально достаточная для осуществления процесса скорость вращения ножей составляет 10 м/с. Наибольший эффект достигается при скорости вращения 40 м/с, однако эта скорость предельна для процесса измельчения упруго-вязкого материала, так как при ее увеличении происходит перегрев вращающихся органов устройства для измельчения и как следствие плавление материала. Процесс измельчения происходит непрерывно при загрузке материала, подлежащего измельчению и выгрузке готового продукта без остановки измельчающих устройств через загрузочные и выгрузочные отверстия. Данный способ наиболее экономичен и подлежит дальнейшему более подробному рассмотрению. Он обеспечивает высокую производительность и низкие затраты по сравнению с раннее рассмотренными способами.

Описание изобретения к авторскому свидетельству СССР №1600839 [5] В этом авторском свидетельстве рассматривается изобретение, которое относится к измельчению промышленных отходов, а именно к способам измельчения материалов типа полых оболочек, и обеспечивает эффективность измельчения. Способ измельчения материалов включает формирование на наружной поверхности в профилированных канавках оболочки шнуровых зарядов в виде винтовых спиралей и последующей их подрывкой. Данный способ тоже не производителен, большие затраты, трудоемкость, опасность. Хотя этот метод дает определенную крупность материала после измельчения, безотказный и надежный. Описание изобретения к авторскому свидетельству СССР №1546142 [6] В данной работе приведено изобретение – мельница, для измельчения материалов и веществ в криогенных средах, может найти применение в резинотехнической промышленности для измельчения отходов производства перед их пуском в новое производство. Мельница работает следующим образом. Подвергаемый измельчению материал или вещество из загрузочного патрубка поступаёт на рабочий орган. Под рабочий орган из резервуаров по патрубкам поступает хладагент или агент, формирующий среду в помольной камере. Если хладагент или агент, формирующий среду, находится в жидком состоянии, то его испарение происходит под рабочим органом и в зазоре между рабочим органом и корпусом помольной камеры. При испарении хладагента отнимается тепло от системы, в результате чего происходит глубокое охлаждение материала. Исходное твердое вещество, частично разрушаясь телом вращающегося рабочего органа, отбрасывается к стенкам помольной камеры. В результате искривления траектории движения твердых частиц, отбрасываемых рабочим органом, внутри помольной камеры образуются вихревые потоки, в которых происходит дальнейшеё измельчение вещества. Измельченное вещество подхватывается вертикальным потоком хладагента, транспортируется к кольцевому зазору и через щели тангенциально поступает во внутреннюю часть воронки. Данное устройство может быть использовано так, как все большее распространение получают новые методы измельчения – очень эффективные, но пока по своим экономическим и надежностным показателям уступают традиционным методам.

Описание изобретения к авторскому свидетельству СССР №1692648 [7] В данной работе рассматривается усовершенствование к раннее рассмотренному изобретению № 1491576, и относится к измельчению промышленных отходов при производстве изделий из композитов. Цель — уменьшение затрат и повышение эффективности измельчения за счет использования энергии отраженной волны. В способе измельчения материала типа полых оболочек путем нанесения и закрепления на них спиралей шнуровых зарядов с последующим подрывом полые оболочки перед подрывом шнуровых зарядов сжимают до полного сплющивания и соприкосновения боковин оболочки в одной из плоскостей симметрии между двумя плоскими плитами и в таком положении удерживают сплющенную оболочку при подрыве шнуровых зарядов. Затем плиты отводят в исходное положение с подачей под действием собственного веса измельченной массы. Этот способ утилизации был рассмотрен раньше и в зависимости от предыдущего затраты удалось снизить только на 5%. Этот способ существенно проигрывает другим способам непрерывного измельчения, в неспособности обеспечения большой производительности.

Описание изобретения к авторскому свидетельству СССР № 1521499 [8] Дается способ измельчения эластомеров. Изобретение относится к резиновой промышленности, а именно к способам измельчения отходов резинового производства. Цель изобретения - повышение производительности процесса. Способ измельчения эластомеров в шнеково-кулачковом смесителе ведут путем сжатия, воздействия сдвиговых деформаций при нагревании, затем осуществляют отбор полидисперсной смеси, охлаждают ее, сепарируют, крупную фракцию возвращают в смеситель и осуществляют воздействие сдвиговых де формаций при охлаждении и сепарацию с возвратом крупной фракции для доизмельчения. Способ обеспечивает производительность 500-550 кг/ч при удельных энергозатратах 135 кВтч/т. Выход целевой фракции 90%. Данный способ очень эффективен, обеспечивает низкие показатели энергозатрат, выходом является резинотехническая крошка фракции 70% - 90%.

В рассмотренной статье на данную тему в журнале «Экотехнологии и ресурсосбережение» 1999 №2 [9] рассматривается экспериментально подтвержденный образец техники для утилизации резинотехнических изделий. Данная линия установлена в Киевской области, и предприятие занимается утилизацией изношенных шин. Представлены технологические схемы утилизации, технические характеристики выпускаемого оборудования. Описан новый агрегат – диспергатор-экструдер червячно-роторный ДЭКЧЭР-150, принцип его действия и варианты использования. Приведены расчеты по данному оборудованию, даны основные технико-экономические показатели, осуществлена схема работы приема, подготовки и получение конечного результата – резиновой крошки. Даны экономические показатели конкурентоспособности данного сырья на рынке, методы применения в промышленности.

В сборнике «Творча спадщина В.І. Вернадського і сучасність» ДНТУ 2004. [10] Рассмотрен энергоэнтропийный подход к решению данной проблемы как в комплексе с промбытотходами. Описана необходимость создания на территории Донбасса завода большого масштаба для переработки всех отходов. Показан опытный лабораторный вариант получения из углеродосодержащих отходов множества различных веществ и соединений, обеспечение технологического процесса своей энергией – замкнутый цикл производства. Однако при всех положительных моментах, этот проект может быть осуществлен при мощных капиталовложениях.

В статье OKTech в Интернете[11] Описана технология «Озонного Ножа», которая представляет собой принципиально новый подход к решению проблемы переработки вулканизованной резины путем использования известного эффекта ее растрескивания в озоносодержащей среде. Ранее это явление рассматривалось исключительно как негативный эффект, приводящий к сокращению срока эксплуатации резиновых изделий, однако оказалось возможным использовать его для создания эффективной технологии утилизации отходов и получения высококачественного вторичного сырья, химически активированного порошка измельченного вулканизата OKRubber. ОК Технология позволяет отделять резину от армирующих элементов (стальной проволоки, текстильного каркаса и др.) без механического разрезания или дробления последних и без приложения к материалу значительных (разрушающих) нагрузок. Ее применение позволяет получать вторичное сырье (измельченный вулканизат), обладающий не только уникальной чистотой, но и таким ценным свойством, как высокая химическая активность поверхности его частиц. Экономическая эффективность ОК Технологии обуславливает малые затраты на проведение переработки и низкую себестоимость продукта. ОК Технология представляет собой безусловный прорыв в разработке экономически эффективных технологий утилизации изношенных автопокрышек и других армированных резиновых отходов (конвейерные ленты, шланги высокого давления и т.п.). Высокая эффективность и экологическая чистота ОК Технологии достигаются благодаря следующим ее особенностям:

Высокое качество продукта, получаемого по OK Технологии - активированного порошка измельченного вулканизата OKRubber - позволяет эффективно использовать его при производстве различных материалов и изделий, включая, в частности, композиционные материалы на основе различных полимерных связующих. Несомненные преимущества ОК Технологии перед существующими методами переработки конвейерных лент, дают предпочтение в выборе этого оборудования, однако данный метод не глубоко изучен и требует для внедрения в производство полной сертификации и опытных исследований.

Рассмотрена статья «Горение» на nizot.ru [12] В статье показан новый способ утилизации путем сжигания материала в электрическом поле. Как показали эксперименты, электрическое поле может служить не только эффективным катализатором горения, но и регулятором его интенсивности, может управлять даже вектором теплопроводности. Опытами показано, что регулированием параметров этого поля можно управлять и температурой пламени и градиентом теплопроводности пламени. Новая технология не только крайне эффективна, но и универсальна и применима практически во всех сферах техники. основании проведенных экспериментов можно предположить, что, по-видимому, удельные теплоемкости веществ при данном способе их сжигания на 20-50 % выше, чем при обычном способе их сжигания.

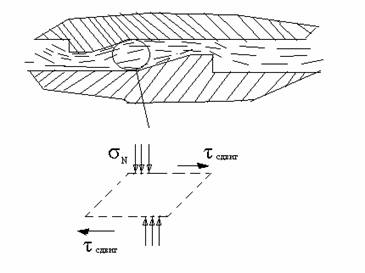

Механическая модель деформации при неизменности температур

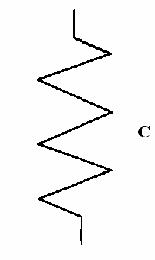

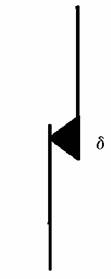

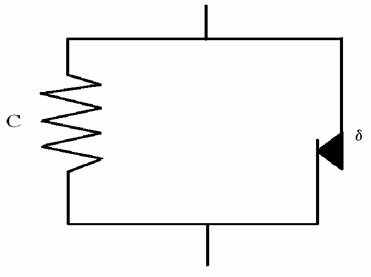

Модель тела Максвелла применима только при повышенных температурах деформации, когда полимерный материал переходит в стадию течения. Рассмотрим процесс деформации при неизменной температуре, когда не происходит вязкого течения материала. Введем модель тела подвергающегося только сдвигу (рис.2) и модель тела подвергающегося только сжатию (тело Гука)(рис. 1)

Рисунок 1 – Модель

тела подвергающегося сжатию

Рисунок 2 – Модель тела подвергающегося сдвигу

Комбинация этих двух моделей даст модель деформации (рис. 3) при температуре меньшей температуры расплава.

Деформация сдвигового элемента равна деформации сжатого элемента.

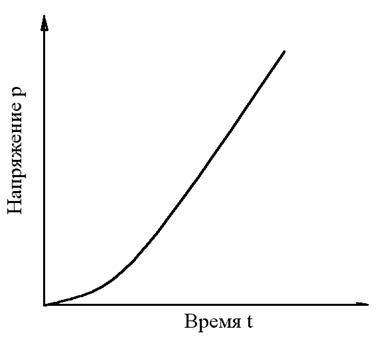

Если подвергнуть эту модель деформации, приложив к нему постоянное усилие, то можно ожидать, что вначале оно постепенно будет деформироваться, так как одновременно деформируются сжатый и сдвиговый элементы (рис. 4).

Рисунок 4 –

График деформации модели.

Суммарное напряжение будет складываться из напряжения в сдвиговом теле и сжатом.

Дифференциальное уравнение описывающее поведение системы

В этой главе рассмотрены основы теории разрушения материала, приведены простейшие механические модели разрушения резины, разработана модель разрушения материала при нормальных температурах .

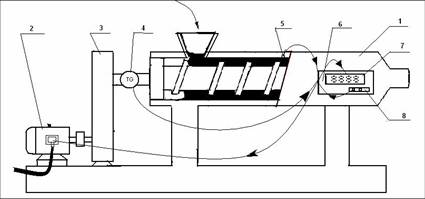

Рис. 1 – Технологическая схема экструдера с автоматизированной системой управления:

1- экструдер, 2 – двигатель, 3 – редуктор, 4 –

тахогенератор, 5 – термодатчик, 6 – микропроцессорная система, 7 – табло

управления, 8 – кнопки управления.

Современный экструдер – это машина, обеспечивающая гомогенизацию вследствие больших деформаций сдвига, а также создающая гидростатическое давление, необходимое для непрерывного продавливания материала через выходное отверстие [9].

Винтовая нарезка червяка обеспечивает и деформирование материала и его непрерывное перемещение вдоль цилиндра от воронки к головке. В дозирующей зоне червяк служит элементом винтового насоса. Решающим фактором для перемещения материала вдоль оси, является его взаимодействие с подвижной поверхностью червяка и с неподвижной поверхностью цилиндра.

Рассмотрим поведение материала в области «А». Для определения степени смесительного воздействия, которому подвергается данный объем материала, необходимо знать суммарную величину деформации сдвига. Являясь мерой относительного перемещения частиц, эта величина равна произведению градиента скорости на время пребывания материала в зоне деформации. Силы, действующие на поток материала в области «А» (рис. 1):

Рис. 2–Разрушение материала в рабочем органе.

где  - сдвиговое усилие.

- сдвиговое усилие.

- нормальное

напряжение корпуса и червяка.

- нормальное

напряжение корпуса и червяка.

В данном случае измельчение вызвано не резкой, а

перетиранием материала вследствие сдвиговых деформаций. Возникающие при этом

нормальные напряжения  дополнительно

прижимают материал к рабочим органам.

дополнительно

прижимают материал к рабочим органам.

Сдвиговые деформации определяются скоростью материала и временем его пребывания в рабочих органах экструдера. Время пребывания в щели можно получить, разделив развернутую длину канала червяка, на среднюю скорость поступательного движения материала, с:

где - развертка винтового канала червяка.

- развертка винтового канала червяка.

- средняя скорость поступательного движения

частицы.

- средняя скорость поступательного движения

частицы.

Сдвиговые деформации определяются скоростью материала и временем его пребывания в рабочих органах экструдера. Время пребывания в щели можно получить, разделив развернутую длину канала червяка, на среднюю скорость поступательного движения материала, с: Средняя скорость зависит от граничной поверхности разделяющей движение в положительном и отрицательном направлении. Однако в данном случае, рассматривается только движение в зазоре между поверхностью корпуса и поверхностью червяка. При этом скорость будет определяться из выражения, м/с:

где  ;

;

с –отношение расхода противотока в циркуляционном течении к расходу вынужденного

потока циркуляционного течения.

Вследствие принятого допущения, что утечки в зазоре между корпусом и

червяком не существуют, или пренебрежительно малы, тогда суммарное значение

расхода для течения в направлении оси z будет равно 0. Поэтому с= 1 и

уравнение примет вид

м/с:

Таким образом, деформация сдвига наиболее эффективно происходит в зазоре

между корпусом и червяком, в области близкой к оси червяка деформации сдвига

практически не происходит [6]. Элементарная мощность для преодоления сил вязкого трения в нарезке червяка, равна произведению силы на скорость::

И Для конвейерной ленты, из раннее полученного уравнения: Проинтегрируем это выражение один раз, получим:

При Подставив элементарной мощности и получим: При этом производительность определится, кг/ч:

где Это

выражение выведено исходя из теории винта и гайки, когда червяк представляет

собой винт, а резиновая смесь – гайку.

Следовательно, за каждый оборот червяка гайка перемещается на один шаг.

Выбран один способ

утилизации – измельчение. В этом способе выделено три технологических

цикла:

Приведена окончательная таблица

сравнения, в которой указаны все параметры.

В

дальнейшем внимание будет сосредоточено на получении полной математической

модели, описывающей поведение процесса утилизации при изменении различных

параметров. Данная математическая модель, будет описывать, процесс изменения

дисперсности выходного продукта, путем изменения :

Биография Ссылки Библиотека Поиск Тест по транспорту

Мощность необходимая для разрушения элементарной частицы:

где

-градиент скорости в крайней точке материала(на стенке цилиндра)

-градиент скорости в крайней точке материала(на стенке цилиндра)

градиент скорости на стенке равен:

градиент скорости на стенке равен:

- средний диаметр нарезки червяка, м;

- средний диаметр нарезки червяка, м;

- угол подъема нарезки червяка, град;

- угол подъема нарезки червяка, град;

- площадь поперечного сечения винтовой

канавки червяка, м2;

- площадь поперечного сечения винтовой

канавки червяка, м2;

- число заходов нарезки;

- число заходов нарезки;

- скорость вращения червяка,

об/мин;

- скорость вращения червяка,

об/мин;

- плотность материала ленты, кг/м3;

- плотность материала ленты, кг/м3;

- коэффициент заполнения канавки червяка

материалом;

- коэффициент заполнения канавки червяка

материалом;

ВЫВОДЫ

Приведенное исследование показало, что имеется несколько концептуально

разных методов переработки конвейерных лент. При данном уровне технического

прогресса эти технологии совершенствуются, однако они были разработаны в

середине прошлого века, когда перед человечеством стал глобальный вопрос отходов

производства, особенно резино-технических. Исходя из поставленных целей можно

сделать такие выводы:

ПЕРСПЕКТИВЫ ДАЛЬНЕЙШИХ ИССЛЕДОВАНИЙ

СПИСОК ССЫЛОК