Машины для девулканизации резины

Н.Г. Бекин, Н.П. Шанин

«Оборудование заводов резиновой промышленности» Л.: Химия, 1978. – 375-378с.

Назад в библиотеку

Общие сведения

Среди применяемых для регенерации резины многих способов наиболее перспективным следует считать термомеханический метод. Основными преимуществами этого метода являются: непрерывность процесса девулканизации, полная механизация и автоматизация производства и резкое сокращение производственного цикла.

Термомеханический метод универсальный и пригоден для переработки резины, изготовленной из натурального или синтетического каучука.

При этом способе регенерат получается путем пропускания приготовленной смеси через червячную машину на протяжении 3—6 мин. В зависимости от типа перерабатываемой резины и необходимых свойств регенерата устанавливается необходимый температурный режим и число оборотов червяка.

Производство регенерата термомеханическим способом осуществляется по такой схеме:

Старые автопокрышки после сортировки подаются на резку, мойку и па дробильные вальцы, после которых в результате помола и просева на ситах отделяется мелкая дробленая резина и кордное волокно.

Размолотая резина подается пневматическим транспортом на смешение с растпором активатора и мягчителя.

Процесс смешения проходит непрерывно и сопровождается увлажне¬нием смеси.

В девулканизаторе резина обрабатывается при определенной температуре в пределах 150—260° С. Скорость вращения червяка девулканиза-тора устанавливается экспериментально. Продукт, выходящий из девулканизатора, охлаждается в герметизированной приемной камере, связанной с вентиляционной установкой, которая отсасывает газы и пары. Для облегчения охлаждения гранулированного генератора и предотвращения слипания гранул применяется охлаждение при помощи распыляе¬мой эмульсии.

В отличие от обычных червячных машин для переработки резиновых смесей отношение длины к диаметру червяка у девулканизаторов при¬нимается порядка 10 : 1. Червяки выполняются с переменным шагом с постепенным уменьшением объема между витками и по конфигурации витков разделяются на питающую, пластицирующую и проталкивающую зоны. На конце червяка имеется коническая насадка, которая вращается вместе с червяком в обратном конусе головки машины. Червяк и коническая насадка изготовляются из специальных твердых сплавов для обеспечения длительной работы их в условиях интенсивного исти¬рания.

Зазоры между витками червяка и поверхностью цилиндра, а также специальные лопатки и профиль витков червяка обеспечивают интенсивное перетирание, перемешивание и пластикацию материала в машине.

Конические насадки выполняются с гладкими и рифлеными поверхностями. Рекомендуется зазор между поверхностями конусов (насадки и головки) делать регулируемыми в пределах от 0,05 до 5 мм в зависимости от размеров машины.

Скорость вращения червяка необходимо плавно регулировать в пределах от 10 до 120 об/мин. Внутренняя полость червяка выполняется с отверстием для охлаждения. Корпус машины обычно имеет три зоны и все они охлаждаются потому, что в процессе работы развивается высокая температура.

Машина должна иметь автоматическое устройство для точного поддержания и регулирования температуры.

Червячные

девулканизаторы изготовляются с диаметром червяков: 90, 120 и 320 мм и

производительностью 50, 200 и 500 кГ/ч.

Конструкции

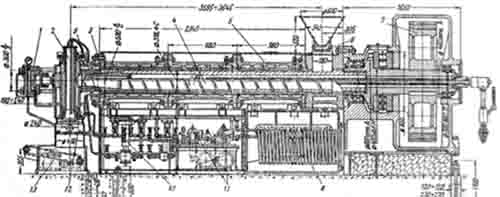

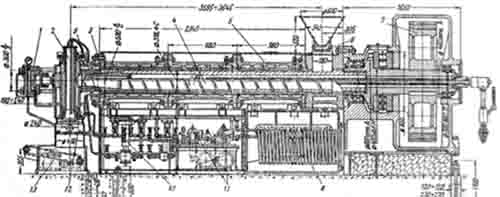

На фиг.136 приведена

конструкция девулканизатора с диаметром червяка 320 мм. 18 Девулканизатор

представляет собой машину с червяком и головкой специальной конструкции, которые

вместе с системой терморегулирования Корпус девулканизатора 5 представляет сооои

четьфе.м-сициинпшп литой цилиндр с рубашкой для охлаждающей жидкости и стальной

азо тированной гильзой, внутренняя поверхность которой является рабочей. Внутри

корпуса помещен полый червяк 4 из азотированной стали с устрой ством для

охлаждения.

Фиг.

136. Девулканизатор с диаметром червяка 320 мм:

1- Гидроцилиндр; 2 — головка; 3 — фланец; 4 — чевяк; 5 — корпус; 6 — вибропитатель; 7—редуктор; 8 — охладитель; 9 — устройство для регулировки зазора; 10 - коммуникация; 11— насосы;

12 — опрыскиватель; 13 — транспортер.

Червяк приводится во вращение от электродвигателя переменного тока

типа СД13-34-6А, мощностью 450 квт через трехскоростную коробку скоростей и

редуктор 7, к фланцу которого крепится корпус девулканизатора. На выходном

конце корпуса крепится фланец 9 с колонками, несущими гидроцилиндр 1,

фиксирующий положение выдавливающей головки 2 при помощи ручного насоса. Под

выдавливающей головкой установлен опрыскиватель 12, охлаждающий выходящий

регенерат, и транспортер 13, подающий его из машины на дальнейшую переработку.

На загрузоч ной воронке установлен вибропитатель 6, обеспечивающий равномерность

загрузки материала. Под корпусом девулканизатора расположены водяной и масляный

термостаты с насосами и вся гидрокоммуникация машины с клапанами для

регулирования температуры. Корпус и все части, расположенные под ним, покрыты

защитным кожухом. Показывающие и командные приборы смонтированы в шкафу

автоматики и управления.

Особенность конструкции червяка заключается в том, что

винтовая часть разделена по длине на ряд зон: загрузочная или зона

питания А, первая проталкивающая зона 5, первая пластифицирующая зона В, вторая

проталкивающая зона Г, вторая пластфицирующая зона Д, третья проталкивающая зона

Е, перетирающая зона Ж. На участке зоны питания профиль гребней червяка

прямоугольный с углублением, конусообразной формы. Такой профиль способствует

пол¬ному захвату материала и максимальному выдавливанию воздуха из массы при ее

интенсивном сжатии. На участках проталкивания профиль гребня червяка также прямо

угольный, с уменьшенной глубиной желоба и минимальным зазором 0,15мм между

гребнями червяка и гильзой корпуса. Такой профиль создает высокое давление и

обеспечивает проталкивание массы в рабочей камере, Не участках пластификации

гребни червяка закруглены, зазор между гребнлмн и гильзой корпуса увеличен до

0,8 мм.

Между округленными гребнями вращающегося червяка и гильзой корпуса масса

подвергается многократному механическому перемешивании) в контакте с горячей

поверхностью гильзы. Перетирающей юно расположено на конце червяка и

представляет собой конус, между поверхностями которого и втулкой выдавливающей

голойки происходит дальнейшее перетирание и интенсивное охлаждение

перерабатываемой массы.

Для установления требуемого давления в рабочей камере

зазор от О до 3 мм между поверхностями перетирающего конуса и втулки

выдавливающей головки регулируется при помощи гидравлического устройства,

перемещающего головку. Выдавливающая головка предназначена для

обеспечения требуемого для процесса противодавления и интенсивного охлаждения

массы без доступа воздуха. Эти условия обеспечивают двойным выдавливанием:

вначале в зазор между конической втулкой головки и конусом червяка, а затем

через кольцевой канал А на выходе материала из машины, в результате чего

создается надежный контакт обрабатываемого материала

Назад в библиотеку