Устройство определения местоположения и скорости комбайна на основе микроконтроллера

Удовик О. В.; Гавриленко Б. В., доц., к.т.н.

(Донецкий национальный технический университет, г. Донецк, Украина)

Для нормального функционирования автоматизированного оборудования его система должна получать необходимую информацию о различных контролируемых параметрах, одним из которых является местоположение комбайна в забое.

Контроль местонахождения выемочной машины может быть осуществлен косвенно по частоте вращения приводной звездочки, числу звеньев тяговой цепи или количеству сигналов от датчиков, расположенных вдоль пути следования комбайна или непосредственно по сигналам от датчиков, с указанием номера датчика или его элемента, соответствующего фактически пройденному комбайном расстоянии.

Анализ этих методов контроля местонахождения выемочной машины показывает, что косвенный метод контроля, в основу которого положено определение частоты вращения приводной звездочки, дает большую ошибку вследствие вытяжки и проскальзывания цепи относительно звездочки, обрыва цепи, а также погрешности самого счетного устройства. Достоинством этого метода является относительная простота устройства съема информации. Метод контроля, использующий счет звеньев тяговой цепи, обладает теми же недостатками, что и в случае использования счета оборотов звездочки, за исключением ошибки при обрыве тяговой цепи. Обезличенный счет числа импульсов, поступающих от датчиков или их элементов, размещенных вдоль пути выемочной машины, обладает наименьшей ошибкой, которая включает в себя лишь погрешность самого устройства счета, но устройства, в которых используется этот метод, довольно громоздки и требуют постоянного наблюдения в процессе эксплуатации [1].

Все косвенные методы контроля местонахождения выемочной машины обладают способностью накопления ошибки, и корректировка местонахождения выемочной машины обязательна. Корректировку можно осуществить от датчиков конечных положений выемочной машины.

Прямой метод контроля по фактически пройденному расстоянию от датчиков или их элементов, расположенных вдоль выемочной машины, с указанием номера датчика или его элемента, соответствующего строго определенному расстоянию, имеет ошибку, равную погрешности устройства контроля. Этот метод не обладает способностью накопления ошибки, он корректируется с помощью очередного сигнала, но выполнение устройства, использующего его, затруднительно, так как требует большого количества воспринимающих элементов, расположенных вдоль лавы, и линий связи с пультом управления. Иногда он может быть использован для локальной системы управления без выдачи сигналов на пульт управления.

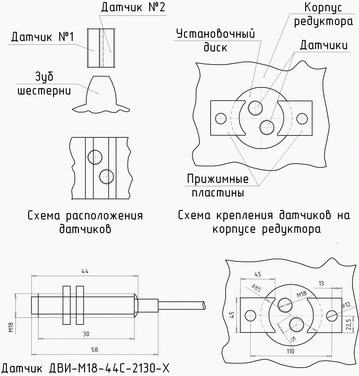

В настоящее время для управления очистными комбайнами используют системы управления на базе промышленных контроллеров. Эти системы имеют блочную структуру, что позволяет расширить функциональные возможности за счет добавления новых блоков (узлов), а также модернизации рабочих программ. Анализ механизмов перемещения очистных машин показывает, что наиболее применяемым приводом подачи для таких комбайнов является бесцепной частотный привод с применением двигателей механизма подачи на самом комбайне. Такая компоновка позволяет использовать в системе управления комбайном функциональный блок определения местоположения и скорости комбайна. В этом случае информативные сигналы от индуктивных датчиков приближения, установленных над одной из приводных звездочек редуктора механизма подачи (рис. 1) обрабатываются по определенному алгоритму микроконтроллером

Рисунок 1 Схема расположения и крепления датчиков местоположения

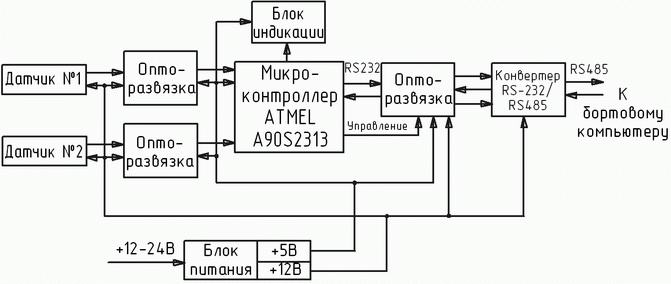

и далее передаются в бортовой компьютер (БК). На рис. 2 приведена структурная схема устройства определения местоположения и скорости перемещения очистного комбайна.

Рисунок 2 Структурная схема устройства определения местоположения и скорости перемещения очистного комбайна

Сигналы от датчиков местоположения поступают в микроконтроллер, который обрабатывает их по определенному алгоритму. Для согласования выходных сигналов датчиков и входных цепей микроконтроллера, а также для гальванической развязки в принципиальной схеме устройства применена опторазвязка. Учитывая, что во всех микроконтроллерах стандартным протоколом связи является RS232 [2], а в системах управления применяются более прогрессивные интерфейсы (RS485, ProfiBUS, ModBUS и др.) в устройстве применен соответствующий конвертор связи. Для комбайнов типа 1КДК500, 2КДК500, КДК700, УКН400, УКД300 это будет конвертор RS232/ RS485.

Для быстрого определения состояния датчиков (короткое замыкание, обрыв, неправильная установка датчиков), а также для визуализации степени работоспособности блока контроля местоположения (например, при наладке и опробовании) в системе управления комбайном, в схеме устройства применен светодиодный блок индикации.

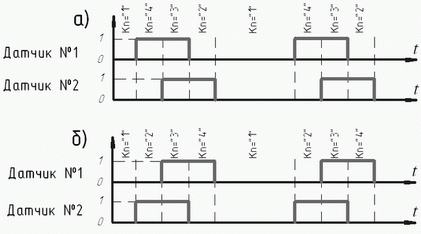

Технические возможности разработанного устройства предусматривают определение направления перемещения комбайна в очистном забое с указанием пройденного им пути и диагностирование неисправностей в состоянии одного из датчиков (обрыв, короткое замыкание). При этом учитывается качество установки датчиков на объекте. Полученные временные диаграммы срабатывания датчиков в различных режимах работы устройства и при наличии возможных неисправностей представлены на рис. 3.

Диаграммы срабатывания датчиков: а) при движении комбайна вправо; б) при движении комбайна влево.

Диаграммы срабатывания датчиков при коротком замыкании и обрыве

Диаграммы срабатывания датчиков при неправильном их взаимном расположении

Рисунок 3 Диаграммы срабатывания датчиков перемещения

Данное устройство программируется таким образом, что подсчет пройденного пути осуществляется не в метрах, а в импульсах от датчиков. Перевод количества импульсов в метры осуществляется путем умножения на константу, равную количеству импульсов на метр пройденного пути. Константа хранится в памяти устройства и может быть заменена специальной командой от БК. Это позволяет использовать в устройстве одну унифицированную программу для разных видов комбайнов, что снижает его себестоимость.

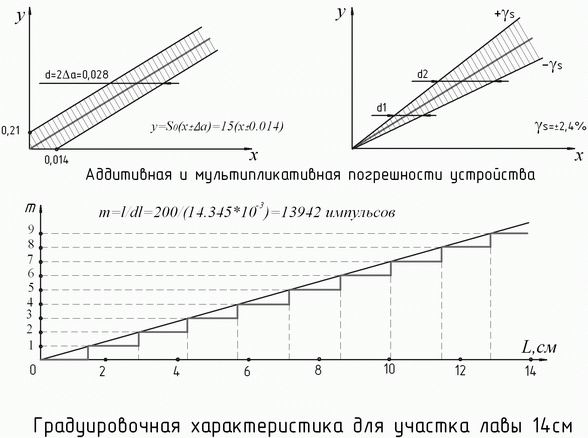

В отличие от существующих средств определения местоположения комбайна (аппаратура ДПК и БПИ) разработанное устройство обладает большей точностью, так как с увеличением количества зубьев на приводной шестерне (рис. 4) значительно снижается составляющая аддитивной и мультипликативной погрешности. Единственное ограничение – датчики приближения должны успевать переключаться во всем диапазоне скоростей комбайна.

Рисунок 4 Рабочие характеристики устройства определения местоположения и скорости перемещения комбайна.

Погрешность нахождения местоположения и скорости перемещения комбайна зависит от шага расположения и количества зубьев на шестерне привода, значения и точности аппаратного определения отношения количества фиксируемых устройством импульсов на метр пройденного пути.

Таким образом, применение разработанного устройства определения местоположения очистного комбайна и скорости его перемещения в составе системы автоматического управления позволяет повысить производительность и безопасность ведения горных работ, создает условия для безлюдной выемки угля.

Перечень ссылок

- Системы и средства автоматизации забойного оборудования / В.А. Антипов, А.В. Сапилов, И.С. Кибрик и др. – К.: Техника, 1984.- 216с.

- М.С. Голубцов, А.В. Кириченкова Микроконтроллеры AVR: от простого к сложному. Изд. 2-е, испр. и доп.- М.: СОЛОН-Пресс, 2004.304с.

К библиотеке | К главной |