Устройство контроля местоположения комбайна в очистном забое

Удовик О. В.

Научный руководитель - Гавриленко Б. В.

Украина, г. Донецк, Донецкий национальный технический университет

Без точного контроля местонахождения выемочной машины по длине лавы невозможно управлять крепью, которая либо будет отставать от комбайна, оставляя значительную площадь незакрепленной кровли, либо наезжать на комбайн, вызывая поломки комбайна и самой крепи. Контроль местонахождения выемочной машины необходим также для автоматического управления ею на заданном участке лавы.

Контроль местонахождения выемочной машины может быть осуществлен как косвенно (например, по числу звеньев тяговой цепи), так и непосредственно, по фактически пройденному пути (например, от датчиков или их элементов по сигналам с указанием номера датчика или его элемента, соответствующего строго определенному расстоянию)[1].

В первых автоматизированных угледобывающих комплексах контроль местонахождения комбайна осуществлялся подсчетом числа импульсов, поступающих от элементов датчика, размещенных вдоль пути выемочной машины. Датчик местоположения комбайна ДМК, реализующий этот метод, представляет собой разобщенную конструкцию, состоящую из чувствительного и управляющих элементов. Чувствительный элемент был выполнен на базе двух герконов, смещенных друг относительно друга и размещенных в немагнитной части захвата лыжи комбайна.

Датчик перемещения комбайна ДПК-1 предназначен для контроля величины и направления перемещения угледобывающих комбайнов. Он содержит 2 магнитоуправляемых контакта и 2 экрана – “перемещение”, “направление”. При движении комбайна в одну сторону экран “направление” находится в зазоре между магнитом и контактом “направление”, при другом направлении – вне его.

Наряду с ДПК применяется блок приема информации БПИ о перемещении и направлении движения комбайна, который устанавливается на механизме подачи и входит в состав комплекса контроля работы очистных комбайнов КРОК. Вал тягового органа механизма подачи осуществляет вращение экрана, имеющего пять экранирующих выступов, которые, проходя над разомкнутыми сердечниками катушек индуктивности резонансных контуров, вызывают уменьшение их резонансных сопротивлений, и осуществляется последовательный срыв генерации автогенераторов в формирователе.

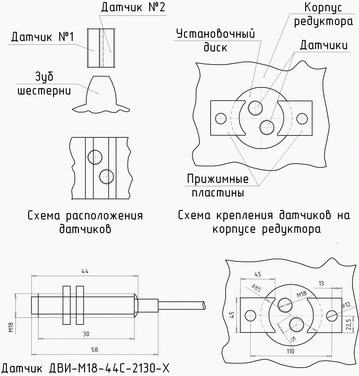

Таким образом, для определения местоположения и направления движения комбайна необходимо и достаточно два датчика. Чем больше за один оборот входного вала будет срабатываний датчиков, тем точнее будет определяться местоположение комбайна. Рациональна установка двух индуктивных датчиков приближения над одной из шестерен редуктора.

В настоящее время на комбайнах установлены системы управления, использующие промышленные контроллеры. Эти системы имеют блочную структуру, что расширяет их функциональные возможности за счет добавления новых блоков и модернизации рабочих программ. Наиболее применяемым приводом подачи комбайна является бесцепной частотный привод с размещением двигателей подачи на самом комбайне. Такое техническое решение позволяет встроить в систему дополнительный блок для определения местоположения и скорости комбайна на основе индуктивных датчиков приближения, устанавливаемых над одной из звездочек редуктора привода подачи (рис. 1) и микроконтроллера, обрабатывающего сигналы с этих датчиков и передающего результаты обработки бортовому компьютеру.

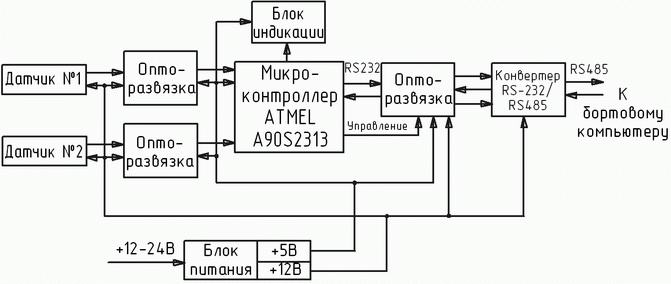

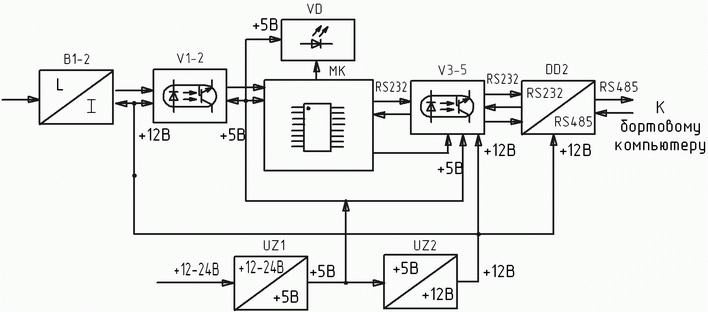

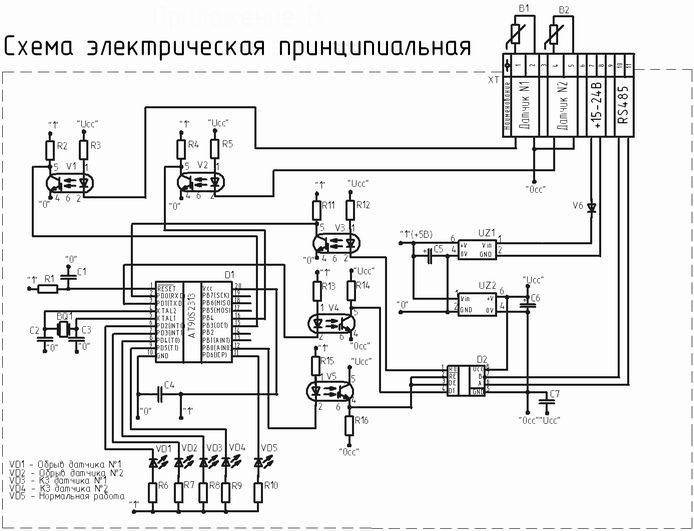

Структурная и функциональная схемы разработанного устройства представлена на рис. 2 и рис. 3, соответственно. Для определения местоположения комбайна применены индуктивные датчики приближения с дискретными токовыми выходами. Для обеспечения искробезопасности электрических цепей и согласования выходных сигналов датчиков с входными сигналами микроконтроллера в принципиальной схеме применены оптроны.

Рисунок 1 Схема расположения и крепления датчиков местоположения

Рисунок 2 Структурная схема устройства

Рисунок 3 Функциональная схема устройства определения местоположения и скорости перемещения очистного комбайна.

Рисунок 4 Принципиальная электрическая схема устройства

Разрабатываемое устройство предназначено для работы с существующей аппаратурой автоматизации комбайна, состоящей из блоков, соединенных с бортовым контроллером при помощи протокола связи RS485 и поддерживает передачу сигналов по этому протоколу. Так как практически во всех микроконтроллерах стандартным протоколом связи является RS232, то в схеме применен конвертор связи RS232/RS485 с напряжением питание +12В, а защита микроконтроллера реализована с помощью опторазвязки. Функция отображения состояния датчиков (короткое замыкание, обрыв, неправильная установка датчиков) и состояния схемы устройства реализована в блоке индикации на светодиодах. На рис. 4приведена принципиальная электрическая схема.

В качестве чувствительного элемента использованы индуктивные датчики приближения ДВИ-М18-44С-2130-Х, имеющие исполнение IP67, с внутренней частотой срабатывания 400Гц и номинальным расстоянием срабатывания 5мм. Датчик имеет дискретный токовый выход. При нормирующем напряжении Uн=8,2В и нормирующем сопротивлении Rн=100Ом датчик имеет следующие характеристики: состояние логического “0” при Iвых<1mA, состояние логической “1” при Iвых >2,2mA.

В устройстве применен микроконтроллер AT90S2313 фирмы ATMEL, имеющий асинхронный последовательный приемопередатчик UART (RS232) и достаточное количество линий ввода/вывода [2]. Для прямого и обратного преобразования протокола связи RS232 в RS485 использован конвертор ADM1487с одним приемником и одним передатчиком. Такое схемное решение позволяет определить направление перемещения комбайна, пройденный путь с учетом направления, неисправность одного из датчиков (обрыв, короткое замыкание), неправильную установку датчиков. Максимальный ток потребления 120мкА, а в энергосберегающем режиме 1мкА. Приемопередатчик имеет ограничение по скорости нарастания выходного напряжения с целью минимизации частотного излучения и уменьшения влияния отражения сигнала из-за неправильно подключенного кабеля.

Подсчет пройденного пути в импульсах осуществляется через константу, передаваемую бортовым контроллером. Это позволяет иметь в устройстве одну унифицированную программу для разных типов комбайнов, чтозначительно снижает его стоимость.

В отличие от существующих средств определения местоположения комбайна (ДПК, БПИ) применение в разработанном устройстве шестерни с большим количеством зубьев значительно повышается точность контроля местоположения. Однако при этом датчики приближения должны успевать переключаться во всем диапазоне скоростей комбайна. Погрешность устройства определяется количеством зубьев на шестерне, константой отношения числа количества импульсов на 1 метр пути и ее точностью.

Библиографические ссылки

- Системы и средства автоматизации забойного оборудования / В.А. Антипов, А.В. Сапилов, И.С. Кибрик и др. – К.: Техника, 1984.- 216с.

- М.С. Голубцов, А.В. Кириченкова Микроконтроллеры AVR: от простого к сложному. Изд. 2-е, испр. и доп.- М.: СОЛОН-Пресс, 2004.304с.

К библиотеке | К главной |