| Электронная библиотека |

В последние годы в металлургии наблюдается кризис, который связан с высокой стоимостью и дефицитом энергетических ресурсов.

Поэтому интенсивно ведутся работы по разработке энергосберегающих технологий.

Технологический процесс производства стали в электродуговых печах связан с повышенным использованием дополнительных источников энергии в разработке совершенных систем управления печью.

К уменьшению потребления энергии и повышению производительности ведет замена части используемой электроэнергии химической энергией, образующейся при вдувании кислорода и топлива.

При вдувании кислорода и углерода может возникнуть такой недостаток, как подсос воздуха, решить эту проблему можно вдуванием углерода и кислорода через несколько фурм, расположенных у боковых стенок. Для этого можно использовать модули “MORE” [1] , состоящие из комбинации двух различных инжекторов, которые обеспечивают глубокое проникновение углерода и кислорода в расплавленную сталь, причем второй инжектор одновременно работает в качестве высокоэффективной горелки. При использовании данной технологии в результате экзотермической реакции C+O2= CO2 образуется энергия, которая передается непосредственно лому и жидкой стали. Это применение позволяет повысить производительность на 10 т/ч, уменьшить расход энергии на 20 кВт/ч (до 375 кВт/ч) и резко сократить расход электродов на 0,5 кг/т. Работы по ремонту и техническому обслуживанию также уменьшились, и содержание железа в шлаке понизилось на 1%.

Также можно использовать устройство “Burnjector” [1], в котором обеспечено сочетание сверхзвукового инжектора для вдувания кислорода и твердых веществ и высокоинтенсивной кислородно-топливной горелки со сверхзвуковым пламенем. Эта горелка обеспечивает самую длинную струю кислорода среди всех многоцелевых инжекторов, устанавливаемых у боковой стенки. При этом нет необходимости в приближении сопел горелки к расплаву, потому что устройство “Burnjector” [1] обеспечивает вдувание кислорода под углами 40 и 45 градусов к горизонтали с использованием направляющего устройства для сверхзвукового пламени то, по существу, устраняется забивание отверстий для вдувания. Так же увеличивается плавильная мощность на 50% и устраняется отклонение пламени к стенке печи и высокая скорость плавления лома.

Одним из направлений повышения энергосбережения при выплавке стали в электропечи, является использование тепла отходящих газов.

Утилизацию тепла отходящих газов можно осуществлять в основном по двум направлениям: путем его частичного возвращения в технологический процесс при предварительном нагреве лома отходящими газами и путем использования тепла отходящих газов для производства пара или горячей воды. Оперируя таким образом с отходящими газами, можно полностью скомпенсировать тепловые потери и энергетические затраты, связанные с газоудалением.

Наиболее перспективным решением проблемы охлаждения и утилизации тепла отходящих газов является использование их для предварительного нагрева загружаемого в электропечь лома.

Можно использовать две схемы прохождения отходящих газов: по первой схеме дымовые газы после установки нагрева лома отводятся непосредственно на газоочистку (система без рециркуляции газов); по второй схеме газы после установки возвращаются в камеру дожигания (система с рециркуляцией газов).

Система подогрева лома без рециркуляции газов имеет принципиальный недостаток. Ее можно использовать только для нагрева чистого лома, не содержащего масел, пластмасс и других веществ, возгоняющихся при нагреве с образованием большого количества горючих газов с неприятным запахом. Такие газы не только отравляют атмосферу цеха, но и, поступая в газоотводящий тракт без дожигания, могут создать взрывоопасную ситуацию и так же ухудшает эффективность работы газоочистных устройств. Кроме того, в интервале значений температуры 300-1000 °С при наличии в ломе масел и пластмасс образуются диоксины и фураны, нормирование которых в выбросах в атмосферу строго контролируется.

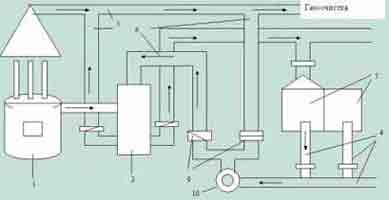

В связи с тем, что лом поступающий на наши металлургические заводы не является чистым ломом, а имеет различного рода примеси, поэтому целесообразно использовать нагрев лома отходящими газами в загрузочных бадьях с системой рециркуляции газов (рисунок 1) [2].

В двухкамерной установке нагрев лома в загрузочной бадье проводится в одной из камер 7, другая камера в это время находится в стадии подготовки.

Газы с помощью дополнительного ре-циркуляционного вентилятора (дымососа) после выхода из камеры нагрева снова возвращаются в высокотемпературную зону камеры дожигания. Там эти газы смешиваются с отходящими газами, отводимыми из рабочего пространства печи, и с воздухом, подсасываемым через зазор между сводовым патрубком и муфтой.

В оборудовании ДСП для термического разложения диоксинов и фуранов в системе газоотвода при нагреве лома отходящими газами устанавливается блок газокислородных горелок, а затем камера быстрого охлаждения газов, при котором подавляется новосинтез диоксинов и фуранов.

Обычно на рециркуляцию расходуется 60-70% суммарного количества газов на выходе из камеры дожигания, остальные 30-40 % газов подаются, минуя камеры нагрева скрапа, через теплообменник на газоочистку. Доля тепла, подводимого рециркулирующими газами в камеру нагрева, равна »60% общего количества тепла дымовых газов на выходе из камеры дожигания.

Анализ работы установок различного типа для нагрева лома отходящими газами показывает, что их применение обеспечивает в среднем: снижение расхода электроэнергии на 30 – 50 кВт*ч/т, сокращение длительности плавки на 4 – 13 мин, уменьшение расхода электродов на 0,2 – 0,9 кг/т, снижение общего количества газов, требующих очистки, уменьшение капитальных и эксплуатационных затрат на газоудаление.

Для энергосбережения и ресурсосбережения очень важным является подготовка стального лома для подачи в электропечь.

Зарубежные ломоперерабатывающие предприятия располагают практически полным набором перерабатывающего оборудования: пресс- ножницы для резки скрапа, пакетировочные прессы для получения пакетов из стального или цветного (алюминий, медь) лома и стальной или чугунной стружки, краны различного назначения (козловые, башенные, передвижные на гусеничном или колесном ходу), оснащенные грейферами или магнитными шайбами.

Отечественные ломоперерабатывающие предприятия оснащены в той или иной мере родственным оборудованием. Но можно приобрести оборудование, которое и на зарубежных предприятиях является новинкой. Это молотковые дробилки “Shredder” [3]. Она предназначена для измельчения старых автомобилей (сплющенных в специальном агрегате) или смешанного лома на куски 50 – 200мм подаваемых в печь.

Для экономии денежных ресурсов предлагается поступивший на рудный двор металлический лом рассортировывать на металлические и неметаллические материалы магнитной сепарацией; неметаллическую часть представленную сплавами на основе магния, алюминия и меди, разделять на составляющие в тяжелых суспензиях и отправлять потребителям; а металлическую часть направлять на переработку в молотковую дробилку “Shredder” [3].

Эти мероприятия позволят эффективно использовать химическое тепло, обеспечить экономию энергетических ресурсов, увеличить производительность, утилизировать печные отходы, улучшит экологическую ситуацию.

Перечень ссылок:

1. Снижение энергозатрат при вдувании В электропечь кислорода и топлива / Г. П. Воронов // Новости черной металлургии за рубежом. 2002. №4.

С. 43-44.

2. Использование тепла отходящих газов ДСП для подогрева шихты / Е. Ю. Смирнов, А. Н. Миронов Чувашский государственный университет. // Электрометаллургия. 2003. №10. С. 13-19.

3. Шихтоподготовка и электросталеплавильное производство в Германии / Г. Н. Еланский // ИЗВЕСТИЯ высших учебных заведений. 2003. №6.

С. 17-22.