Д. Д. Евсеев, А. С. Тарапанов, к. т. н., профессор

Орловский государственный технический университет

Орел, Россия, тел.(0862) 419877

В арматуростроении широкое распространение получают уплотнения, в которых седло выполнено в виде тонкостенной цилиндрической оболочки (седло-оболочка). Этому способствует ряд особенностей этого конструктивного элемента, а именно:

1. Небольшие удельные нагрузки герметизации

2. Возможность использования при криогенных температурах

3. Небольшие размеры и масса конструкции

4. Большой ресурс работы

5. Пониженные требования к жесткости элементов корпуса

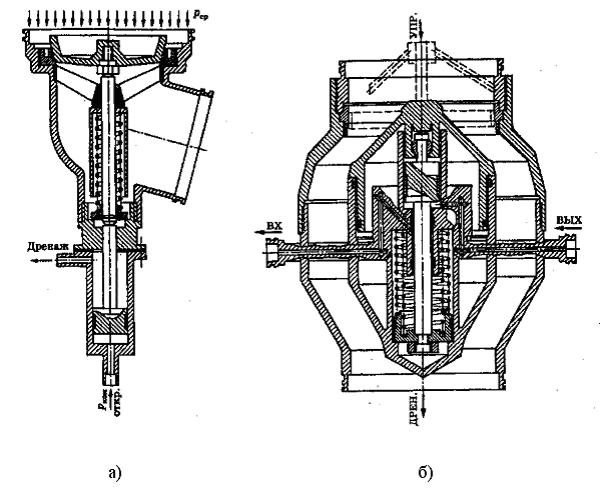

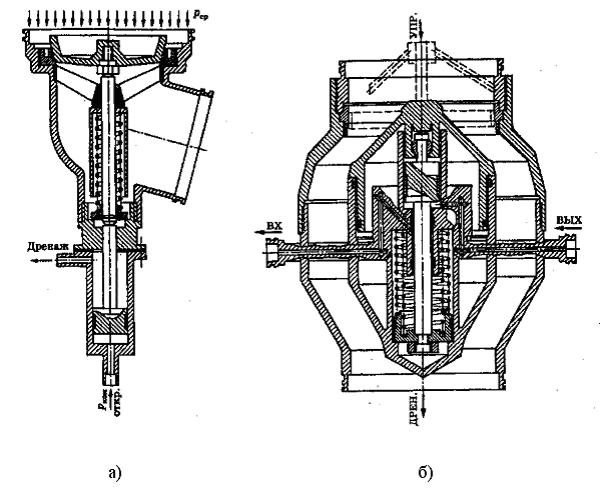

На рисунке 1 показаны конструктивные схемы клапанов с элементами пониженной жесткости в виде тонкостенных цилиндрических оболочек [1].

Рис. 1 - Конструктивная схема

а) заправочно-сливного клапана; б) перекрывающего клапана.

Рис. 1 - Конструктивная схема

а) заправочно-сливного клапана; б) перекрывающего клапана.

Одним из основных видов обработки оболочечных элементов является процесс точения. Это связано с тем, что высокая склонность к упругим температурным деформациям тонкостенных элементов при их окончательной обработке шлифованием вызывает погрешности формы элементов деталей и их поверхностей. Использование тонкого точения взамен шлифования позволяет исключить шаржирование абразивом, трещины и прижоги.

Решающее значение на эксплуатационные свойства нежестких тонкостенных деталей оказывает точность формы и размеров. В процессе токарной обработки возникает трудность в обеспечении точности, обусловленная деформацией обрабатываемой детали резцом.

В свете вышесказанного возникает необходимость расчета допустимых сил резания, с целью назначения оптимальных режимов резания.

Расчетная схема представляет собой цилиндрическую оболочку, защемленную с одного торца и нагруженную с другого торца усилиями резания в виде трех сосредоточенных сил.

Для описания напряженно-деформированного состояния оболочечного элемента используем полубезмоментную теорию расчета цилиндрических оболочек В. З. Власова, что позволяет рассмотреть неосесимметричное нагружение оболочечного элемента. В этой теории, кроме общих гипотез теории оболочек Кирхгофа-Лява: гипотезе о неизменности нормалей, позволяющей свести исследование деформации оболочки к исследованию деформации ее срединной поверхности, и гипотезе о ненадавливании одного слоя оболочки на другой, что позволяет рассматривать напряженное состояние в оболочке как плоское, введены дополнительные допущения. Указанные гипотезы выполняются достаточно удовлетворительно при условии, что толщина оболочки мала по сравнению с радиусом цилиндра и что перемещение точек срединной поверхности малы по сравнению с толщиной. Если наибольшую допустимую погрешность расчета принять равной 5%, то к тонкостенным следует отнести оболочки, толщина которых не превышает 1/20 радиуса.

1. Принимается, что нормальные напряжения в сечениях, перпендикулярных оси оболочки, равномерно распределены по толщине стенки (но переменны по окружности). Первое допущение можно сформулировать также иначе: изгибающий момент в стенке оболочки в продольном направлении считается равным нулю, т. е. нормальные напряжения в поперечных сечениях оболочки приводятся только к осевому усилию, интенсивность которого переменна по окружности.

2. Касательные напряжения, перпендикулярные срединной поверхности, и соответствующая им поперечная сила принимаются равным нулю. Касательные напряжения, направленные по окружности, считаются равномерно распределенными по толщине стенки. Эти напряжения приводятся к сдвигающей силе, интенсивность которой также переменна по окружности.

3. Оболочка считается нерастяжимой в окружном направлении. Относительное удлинение срединной поверхности в окружном направлении принимается равным нулю.

4. Угловая деформация срединной поверхности также принимается равной нулю.

5. Взаимное влияние продольной и поперечной деформации не учитывается, т. е. коэффициент Пуассона считается равным нулю.

Кроме того, при составлении расчетной схемы приняты допущения, что внешние силовые факторы приложены к срединной поверхности оболочки, а край оболочки x=l жестко заделан.

Все внутренние силовые факторы и перемещения выражаются через v –функцию перемещения в окружном (касательном) направлении. Для определения этой функции используется разрешающее уравнение (1). ;

где

где  - оператор В. З. Власова

- оператор В. З. Власова

Внутренние силовые факторы имеют вид [2]:

Напряжения, возникающие на наружной поверхности оболочки, определяются соотношениями:

Полученные зависимости позволяют выразить допустимые силы резания через известные геометрические и прочностные параметры оболочки. Это позволяет прогнозировать величину шероховатости поверхности получаемых оболочек [3] и другие параметры качества поверхностного слоя, играющие большую роль в эксплуатационных свойствах при применении их в качестве элементов пониженной жесткости в запорной арматуре [1].

Исходя из комплекса показателей качества поверхностного слоя и точности размеров обработанной детали, путем многоуровневой оптимизации можно определить режимы резания, для чего используется целевая функция, величина которой сводится к минимуму [4].

СПИСОК ЛИТЕРАТУРЫ :

1. Долотов А. М., Огар П. М., Чегодаев Д. Е. Основы теории и проектирования уплотнений пневмогидроарматуры летательных аппаратов: Учебное пособие. – М.: Изд-во МАИ, 2000.- 296 с.

2. Бояршинов С. В. Основы строительной механики машин. Учебное пособие для студентов вузов. –М.: Машиностроение, 1973.- 454 с.

3. Суслов Г. А. Инженерия поверхностей деталей – резерв в повышении конкурентоспособности машин // Приложение.Справочник. Инженерный журнал №4.,2001. С. – 5.

4. Машиностроение. Энциклопедия. Т.III-3. Технология изготовления

деталей машин / А. М. Дальский, А. Г. Суслов, Ю. Ф. Назаров и др.; Под общ. ред. А. Г. Суслова –2000.- С-115.

Рис. 1 - Конструктивная схема

а) заправочно-сливного клапана; б) перекрывающего клапана.

Рис. 1 - Конструктивная схема

а) заправочно-сливного клапана; б) перекрывающего клапана.

где

где  - оператор В. З. Власова

- оператор В. З. Власова