1.2 Обзор существующих материалов

В настоящее время роликовые конвейеры используются в различных отраслях промышленности. Роликовые конвейеры могут составлять сложные транспортные системы, имеющие большую длину, многочисленные разветвления и пересечения трасс, прямолинейные и криволинейные секции, передающие и отборочные устройства, накопители, тормозные ролики, подъемные устройства и столы, а также другие элементы, служащие целям создания полной комплексной механизации и автоматизации производства.

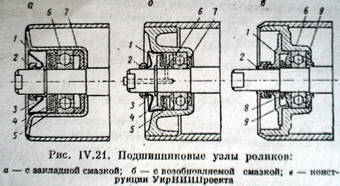

На практике применяют три конструктивных типа роликов: на цапфах (полуосях), сделанных заодно с фланцами; со сквозной вращающейся вместе с роликом осью (в обоих случаях с подшипниками, расположенными вне ролика) и с неподвижной осью и подшипниками, расположенными внутри ролика. Он является преобладающим в практике конвейеростроения. Этот тип ролика позволяет также упростить станину роликоопоры и расположить на ней ролики с меньшими зазорами (в которых может прогибаться и заклиниваться лента). В подвесных шарнирных роликоопорах этот тип является по существу единственным практически возможным.

Другим направлением является отказ от весьма трудоемкой при эксплуатации конвейеров системы периодически возобновляемой смазки и применения (как основной) системы смазки, закладываемой на весь срок службы ролика (или до его ремонта). Реализация этого направления связана с созданием новых эффективных уплотнительных устройств, обеспечивающих высокую герметичность и не вызывающих заметного увеличения сопротивления вращению роликов. Этим требованиям удовлетворяют применяемые в различных сочетаниях лабиринтные, а также торцовые уплотнения и упругие защитные кольца.

1.Разработка стенда для проведения триботехнических испытаний

2. Исследование коэффициента и момента трения

3. Исследование износа трущихся поверхностей торцовых уплотнений

4. Разработка рациональной конструкции торцового уплотнения ролика шахтного конвейера

5. Определение материала торцового уплотнения

6. Разработка конструктивного решения торцового уплотнения

7. Определение напряжений, действующих в зоне трения

8. Экспериментальное исследование работоспособности торцового уплотнения

9. Исследование влияния режимов работы и условий смазывания на коэффициент трения

10. Исследование влияния режимов работы и условий смазывания на износ трущихся поверхностей

Научной новизной работы является комплексное исследование конструкции ролика шахтного конвейера, подтвержденное экспериментальными данными.

К роликам предъявляются следующие требования: минимальное и стабильное при различных условиях

эксплуатации сопротивление вращению; обеспечение прочности и долговечности, определяемой не

менее чем трехгодичным сроком работы без ремонта; минимальный уход при эксплуатации. Особенности

работы роликов конвейеров связаны с неблагоприятными условиями. К таким условиям можно отнести:

повышенную влажность воздуха, наличие взвешенных абразивных частиц (пыли), работа при переменных

нагрузках и другие факторы, которые препятствуют нормальной работе ролика в запланированный период.

Основной причиной выхода из строя ролика является пакетирование подшипника - т.е. забивание его

пылью и/или различными абразивными средами , что приводит к его остановке, а вследствие этого -

к поломке. Фактический период безотказной работы ролика в производственных условиях составляет

720-800 часов. В связи с этим задачи, которые в первую очередь нужно решить - это: уменьшение

биения ролика и защита подшипникового узла от неблагоприятных сред.

Ресурс роликов определяется долговечностью работы его подшипниковых опор (от 5000 до 12500 часов

безотказной работы), который определяется: 1) надежностью защиты подшипников от попадания в них

агрессивной среды (воды, пыли); 2) точностью изготовления и сборки, которая влияет на динамическую

нагрузку на опоры; 3) обеспечением посадок подшипника в корпус и на ось ролика.

При шлифовании металлокерамики, как и при обработке других хрупких неметаллических материалов,

возникают хрупкие деформации.

Вследствие этого происходит образование большого числа микротрещин. Они являются концентраторами

напряжений, образуют на поверхности готовой детали дефектный слой, который значительно понижает

качество изготовленного изделия.

Уменьшение дефектного слоя возможно за счет уменьшения глубины резания t и снижения подачи

шлифования S. Но необходимые режимы отрицательно сказываются на производительности, а также на

габаритах и весе используемого оборудования.

Кроме этого, для изготавливаемого изделия необходимо обеспечить плоскостность обрабатываемой поверхности.

Точность изготовления и сборки регламентируются в изделии биением наружной трубы, которая не должна превышать 1,5% наружного диаметра ролика D.

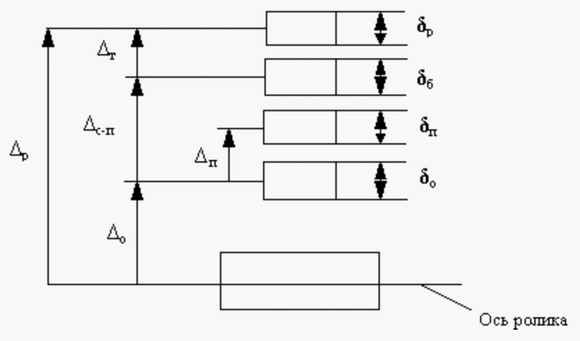

Биение ролика является суммарным результатом неточности изготовления и сборки его деталей, величину которого можно определить из следующей схемы.

Рисунок 1 – схема формирования биения ролика

где:

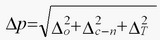

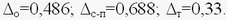

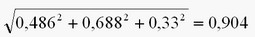

Если предположить, что распределения величины биения относятся к закону эксцентриситета (т.к. биение относится к векторным погрешностям с распределением существенно положительных величин), то результирующее биение согласно принятой размерной цепи ролика можно определить вероятностным методом

Значение биения и дисперсии результатов измерений на детали ролика при принятом ТП определим из эксперимента при объеме выборок (количество измеренных деталей) 25 шт.

Определим биение ролика

Экспериментальное значение биения ролика составляет:

Поле рассеивания экспериментальных значений на биение ролика составляет

Таким образом расчетные и экспериментальные значения биения ролика практически совпадают.

Если предположить, что величина непаралельности лысок относится к закону эксцентриситета, то

Поле рассеивания составляет

Торцовое уплотнение состоит в основном из трех элементов: двух колец (вращающегося и неподвижного), образующих плоскую пару трения, и упругого элемента, обеспечивающего контакт в паре трения (рис 2). Вращающееся кольцо 3 герметично связано с валом 1 посредством упругого элемента 2, который обеспечивает постоянный плотный контакт колец 3 и 4 при вибрации и смещениях вала, а также износе элементов пары трения. Зазор в паре трения определяет утечки жидкости или газа, находящихся в рабочем пространстве машины, аппарата или механизма 5 под давлением р.

Рисунок 2 - Принципиальная схема торцового уплотнения

Важными факторами, определяющими конструктивные особенности уплотнения, являются: диаметр и частота вращения вала, его биение и возможные смещения, допускаемые габариты уплотнения, условия его сборки и разборки при необходимости замены.

Перспективой дальнейших исследований является внедрение новой конструкции ролика в производство.

1. "Уплотнения и уплотнительная техника". Справочник. Кондаков, Голубев, М.:Машиностроение 1986 - 464с

2. Справочник по триботехнике в 3Т. Т3: "Триботехника антифрикционных и сцепных устройств. Методы и средства триботехнических испытаний", под общ. ред. Хебды М.: Машиностроение 1992 - 346с

3. Тарасов И.П. "Ленточные конвейеры", Москва-Киев 1963 - 263с

4. Колкер Я.Д. "Точность изделий в машиностроении" 1984 - 140с

1.3 Перечень решаемых в работе задач

1.4 Научная новизна

2. Основная часть

2.1 Общие положения

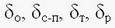

– соответственно биение оси под подшипник, стакана с подшипником, трубы и ролика;

– соответственно биение оси под подшипник, стакана с подшипником, трубы и ролика;

– соответственно поля рассеивания биения оси под подшипник, стакана с подшипником, трубы и ролика.

– соответственно поля рассеивания биения оси под подшипник, стакана с подшипником, трубы и ролика.

, при этом

, при этом  деталей находится в пределах указанного допуска.

деталей находится в пределах указанного допуска.

.

.

,при этом

,при этом  деталей находятся в пределах этого допуска.

деталей находятся в пределах этого допуска.

3. Заключение

Литература

Автобиография

ДонНТУ>

Портал магистров ДонНТУ>

Библиотека | Ссылки |

Отчет о поиске | Индивидуальное задание