| RUS |

| RUS |

ДонНТУ> Портал магистров ДонНТУ

Email: pereguiniak_alex@mail.ru

Высокие темпы технического и экономического развития требуют более широкого применения материалов, обладающих высокой износостойкостью, коррозионной стойкостью и жаропрочностью, которыми являются различные металлы, их сплавы, а также различные композитные материалы.

Процесс обработки резанием жаропрочных сталей и сплавов сопряжен с большими трудностями, связанными с тепловыми явлениями в зоне резания, которым принадлежит весьма важная роль в общей совокупности процессов, протекающих при резании.

Большое влияние оказывают температурные явления при резании на величину и знак остаточных напряжений в поверхностном слое. Регулирование теплового режима позволяет создать благоприятное в эксплуатационном отношении распределение остаточных напряжений в поверхностном слое детали.

Определенное влияние тепловые процессы при резании оказывают также на наклеп поверхностного слоя, чистоту обработанной поверхности, и некоторые другие явления. Существенна роль тепловых процессов в общем балансе точности обработки. Как правило, их роль тем более значительна, чем жестче требования к точности детали и больше ее габариты.

Таким образом, анализ и регулирование тепловых явлений при резании жаропрочных и корозионностойких сталей и сплавов необычайно важен. Это обусловливается в основном двумя моментами:

Силы резания труднообрабатываемых металлов значительно превышают силы резания при обработке обычных конструкционных сталей, это приводит к повышенным затратам работы и количества тепла на единицу срезаемого объема металла.

Теплопроводность труднообрабатываемых материалов, как правило, существенно ниже теплопроводности обычных конструкционных материалов. В результате тепло не успевает отводиться из зоны резания, что вызывает сильный нагрев режущей части инструмента. Особенно это актуально для процессов обработки осевым инструментом, когда последний работает в относительно замкнутом пространстве.

Оба эти момента в результате вызывают снижение допустимого диапазона скоростей резания от 2 до 20 раз. Применение смазочно-охлаждающих технологических сред (СОТС) позволяет несколько улучшить общую картину тепловых процессов, но не может изменить ее в принципиальном отношении. Тем не менее наибольший эффект от использования СОТС достигается только при условии правильного ее выбора в соответствии с материалами детали и инструмента, его геометрическими параметрами и режимами резания.

Таким образом, целью работы является повышение качества обрабатываемых отверстий и стойкости осевого инструмента при обработке труднообрабатываемых материалов.

При этом, основными задачами, подлежащими к разрешению являются следующие:

-повышение качества обрабатываемых отверстий;

-повышение стойкости инструмента;

-снижение себестоимости обработки и изготовления инструмента

за счет обоснованного выбора СОТС, введения в конструкцию инструмента некоторых особенностей, в частности, за счет изменения углана наклона винтовой канавки.

Предполагаемая научная новизна работы заключается в определении закономерности влияния угла наклона винтовой канавки сверла на эффективность подвода СОТС в зону резания и вывода стружки. Определение оптимального значения угла наклона винтовой канавки, при котором достигается достаточная жесткость сверла, высокая эффективность проникновения СОТС в зону резания и высокая эффективность удаления стружки, позволит усовершенствовать осевой инструмент, применяемый для обработки труднообрабатываемых материалов, и при этом повысить производительность обработки и снизить ее себестоимость, а также повысить точность обработанных отверстий. Это возможно за счет увеличения стойкости сверла и эффективного удаления стружки, так как при плохом протекании процесса, стружка, поднимаясь по спиральной канавке, царапает обработанную поверхность, увеличивая тем самым ее шероховатость.

3.1 Труднообрабатываемые материалы, применяемые в машиностроении

В литературе вопрос об обработке труднообрабатываемых материалов на сегодняшний день рассмотрен недостаточно широко, особенно это касается обработки сверлением. В тоже время по обработке лезвийным инструментом (в частности точением) существует достаточно большое количество всевозможных исследований, которые широко применяются на практике.

В области обработки труднообрабатываемых материалов широко известны работы Гурьевича Я.Л., Подураева В.Н., Егоровна И.С. и др.

Так, Гурьевич Я.Л. приводит следующее описание свойств труднообрабатываемых материалов:[1]

1. Теплостойкими сталями понимаются стали обладают свойством противостоять деформации и разрушению при механическом нагружении в области температур ниже 550 °С, когда не возникает опасности интенсивного окалинообразования.

2. Коррозионностойкие (нержавеющие стали) обладают стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой, морской и др.).

3. Жаростойкие (окалиностойкие) стали и сплавы обладают стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, при работе в ненагруженном или слабонагруженном состоянии.

4. Жаропрочными сталями и сплавами обладают способностью работать в нагруженном состоянии при высоких температурах в течение определенного времени, обладая при этом достаточной окалиностойкостью.

Кроме этого, к труднообрабатываемым сталям можно отнести высокопрочные закаленные и сверхпрочные стали, которые представляют собой высоколегированные и углеродистые стали мартенситного класса твердостью HRC>28.[2]

ЦНИИТМАШ разработана классификация по группам труднообрабатываемых материалов по обрабатываемости резанием:[1]

I группа. Стали, применяемые для изготовления впускных и выпускных клапанов двигателей, лопаток и дисков турбин, работающих при температурах до 500-600 °С. Обрабатываемость таких сталей вполне удовлетворительная, мало отличается от обрабатываемости углеродистых и малолегированных конструкционных сталей соответствующей прочности.

II группа. Стали, применяемые в основном как нержавеющие стали для изготовление арматуры, турбинных лопаток и дисков, работающих при температурах до 530-580° С (1X13, 2X13, 15Х12ВМФ, ЭИ961 и др.), хирургического инструмента, шарикоподшипников (3X13, 4X13) -и других деталей с высокой коррозионной стойкостью. Механическая обработка этих сталей производится как после отжига (1X13, 1Х17Н2, 2X13, 15Х12ВМФ и др.), так и после термической обработки до высокой прочности (3X13, 4X13, ЭИ961 и др.). В отожженном состоянии эти стали имеют удовлетворительную обрабатываемость по скорости резания. Применяемые скорости резания примерно в 1,5—2 раза ниже скоростей резания, применяемых при обработке стали 45.

Обрабатываемость по чистоте поверхности сталей II группы в отожженном состоянии весьма низкая вследствие налипания срезаемого металла на рабочие поверхности инструмента.

III группа. Стали этой группы получили широкое распространение как кислотоупорные, нержавеющие и жаропрочные материалы. Они применяются почти во всех отраслях промышленности для изготовления деталей, работающих в условиях, вызывающих коррозию металла или в условиях высоких температур. В ряду жаропрочных сталей аустенитного класса они имеют наилучшую обрабатываемость резанием: применяемые скорости резания при их обработке примерно в два раза ниже скоростей резания, применяемых при обработке стали 45.

IV группа. Сложнолегированные стали аустенитного класса, которые идут на изготовление дисков и лопаток газовых турбин, кольцевых и крепежных деталей, работающих при температурах до 650° С. Обрабатываемость их резанием в три-четыре раза ниже стали 45.

V группа. Жаропрочные деформируемые сплавы на никелевой и железоникелевой основах. К ним относятся сплавы типа 75-20-2,5 (ЭИ437, ЭИ437А, ЭИ437Б) и сложнолегированные сплавы ЭИ617, ЭИ445Р и др.

VI группа. Литейные сплавы, применяемые для изготовления деталей, работающих в условиях больших нагрузок при температуре до 900—1000° С. Для обработки таких сплавов в большинстве случаев применяют твердосплавный инструмент.

3.2 Сверление, как основной способ получения отверстий

Сверление – это способ обработки резанием, обеспечивающий получение в сплошном материале глухих и сквозных цилиндрических отверстий.[3]

При сверлении отверстий достигается точность в пределах 12-14-го квалитетов с шероховатостью Rz 80 – 10 мкм.

3.3 Основные части осевого сверла

Сверло представляет собой основной инструмент для получения отверстий, который предназначен для:[4]

1. сверления отверстий в сплошном металле;

2. рассверливания уже имеющихся отверстий;

3. надсверливания конических углублений (центровка и т.п.)

Сверло является более сложным инструментом, чем токарный резец и имеет следующие основные типы:[4]

1. спиральные;

2. центровочные;

3. перовые специальные для глубоких отверстий;

4. головки для кольцевого сверления.

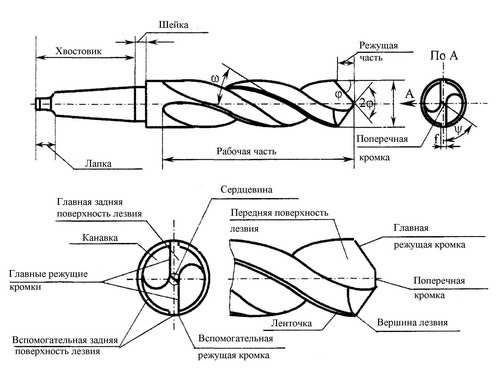

Спиральные сверла состоят из рабочей и направляющей частей, шейки и хвостовика (рис. 1).[7]

Режущая часть сверла предназначена непосредственно для выполнения резания. Она выполняется в форме конуса и имеет режущие кромки.[5]

Направляющая часть сверла служит для обеспечения направления его перемещения при резании. Она постоянно контактирует с обработанной поверхностью отверстия.

Шейка необходима для обеспечения свободного выхода инструмента при изготовлении рабочей части сверла и хвостовика.

Хвостовик служит для закрепления сверла на станке и передачи ему крутящего момента и движения подачи от шпинделя.

Лапка является упором при снятии сверла с помощью клина из отверстия шпинделя и служит для передачи крутящего момента от него.

3.4 Общая характеристика основных геометрических параметров спирального сверла и их влияние на процесс резания

Основными геометрическими параметрами спирального сверла, существенно влияющими на процесс резания, являются углы: режущей части – j, наклона винтовой канавки - w, передний - a и задний - g, ленточка, винтовая канавка, поперечная кромка.

3.4.1 Угол режущей части j

Угол режущей части j является главной частью сверла, определяющей его производительность и стойкость.[7]

Большая заостренность вершины позволяет сверлу лучше проникать в металл, и оно легче работает. С уменьшением угла j режущая кромка удлиняется, благодаря чему отвод тепла улучшается, однако уменьшается прочность, что влечет повышенный износ инструмента.

Угол j выбирается на основании экспериментальных исследовании и результатов практики в зависимости от обрабатываемого материала, так при сверлении жаропрочных сталей и сплавов его увеличивают по сравнению с обработкой обыкновенных конструкционных материалов.

3.4.2 Углы режущей кромки.

Задний a и передний углы g режущей кромки сверла являются углами заточки сверла.

Передний угол g - угол (в плоскости измерения) между касательной к следу передней поверхности в данной точке режущей кромки и нормалью в той же точке к окружности ее вращения вокруг оси сверла. Он является переменным вдоль режущей кромки и при w = 30° имеет положительное значение и равен 30° у периферии сверла и достигает отрицательного значения -24° у сердцевины.[7]

Переменный передний угол является большим недостатком и служит причиной неравномерного и быстрого износа режущей кромки. А его отрицательное значение у сердцевины создает тяжелые условия резания поперечной кромкой, что приводит к сильному повышению усилия подачи.

Задний угол a - угол между касательной к следу задней поверхности в данной точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла.

Задний угол выполняют переменным с целью достижения более или менее одинакового угла заострения на протяжении всей режущей кромки, а также для обеспечения достаточной величины заднего угла в процессе резания. [7]

3.4.3 Угол наклона винтовой канавки w

Угол w характеризует наклон винтовой канавки на наружной цилиндрической поверхности сверла по отношению к оси. Он определяет шаг винтовой канавки:

Его роль в процессе резания достаточно велика, так как он влияет на значения крутящего момента и усилия подачи, подаче в зону резания СОТС, на форму стружки и ее отвод из зоны резания. Так, к примеру, при малых углах w стружка образуется в виде длинных лент, которые с трудом продвигаются по канавке, что может привести к застреванию их в канавке и поломке сверла. С увеличением угла w форма стружки получается в виде завитков, легко выходящих из канавки. С точки зрения формы и отвода стружки оптимальным углом для стали надо считать w = 34-40°. Однако больший угол приводит к ослаблению режущего клина у периферии сверла. [7]

Выбор угла w зависит от рода обрабатываемого материала, поэтому для сверл специального назначения величина его меняется. Так, для стали и чугуна повышенной твердости или термически обработанных (sвр = 140-150 кГ/мм2 и НВ 300-350) с целью усиления прочности клина и обеспечения благоприятного отвода тепла, применяют сверла со сниженным значением угла w до 10-15°.

3.5 Поперечная кромка

Поперечная кромка представляет собой линию пересечения двух образующих поверхностей заточки сверла. Она характеризуется длиной и углом y между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную к оси сверла.

Поперечная кромка сверла является одним из неблагоприятных элементов и из-за наличия большого угла резания поперечная кромка не режет, а скоблит и выдавливает материал, что приводит к большому увеличению усилия подачи и крутящего момента. Поэтому, для создания более благоприятных условий работы сверла выполняют ее подточку, благодаря которой уменьшается осевое усилие резания и улучшается процесс стружкообразования.

3.6 Ленточка

Для уменьшения трения сверла об обрабатываемую поверхность и уменьшения теплообразования перо по всей длине снабжается выемкой с оставлением небольшой ленточки у режущей кромки.

Цилиндрическая ленточка обеспечивает направление сверла в отверстии и одновременно служит вспомогательной режущей кромкой, имеющей задний угол, равный нулю. Ширина ленточки в некоторой мере влияет на стойкость сверла и при определенном ее значении (0,25-0,40 мм для жаропрочных и нержавеющих сталей и сплавов) сверло имеет максимальную стойкость.

[7]

Переходный участок (уголок) между режущей и калибрующей частями является наиболее напряженным из-за максимальной скорости резания на периферии сверла и возникающего в процессе резания тепла, что приводит к быстрому износу и разрушению переходного участка. Для снижения износа в результате трения и повышения стойкости производят подточку ленточки.

Рекомендуется применять следующие конструкции сверл для сверления различных жаропрочных сталей и сплавов.[1]

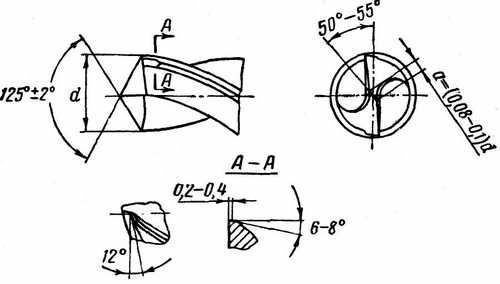

1. Стандартные сверла из быстрорежущей стали Р18, с длиной рабочей части не более 12—14 диаметров, с подточкой перемычки до а = 0,08D и углом режущей части, равным 125° (рис. 2).

2. Специальные сверла повышенной жесткости, изготовленные из кобальтовых быстрорежущих сталей Р10К5Ф5, Р9К5 или быстрорежущей стали Р18— для сверления сталей IV-ой и V-ой групп классификации. Угол наклона канавки должен быть равен 30—35°, Угол заборного конуса 140°, задний угол 12°, передний угол (10°) образуется в результате подточки перемычки. Такая подточка перемычки является наиболее легко выполнимой и оптимальной, так как сохраняет прямолинейность режущих кромок.

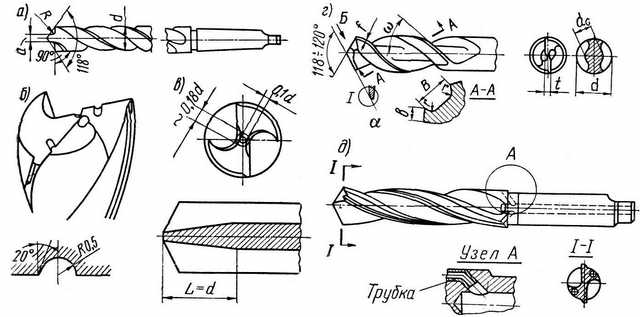

Современные конструкции сверл для труднообрабатываемых материалов (рис. 3) имеют ступенчатую заточку главной режущей кромки (а), стружкоделительные канавки (б), повышенную жесткость вследствие увеличения толщины перемычки и ее подточки (в), уширенные канавки для лучшего подвода жидкости и отвода стружки (г), специальные трубки для подачи СОЖ в зону резания (д). [2]

Так же существуют сверла, имеющие конструктивное разделение рабочей части на режущие и транспортирующие элементы - шнековые сверла; режущие элементы отделяют и формируют стружку, транспортирующие выносят ее из зоны резания. Отличительными особенностями их конструкции являются треугольный профиль канавок, повышенный угол их наклона w=60°, плоская заточка передних и задних поверхностей, независимость углов режущей части сверла от угла наклона винтовой канавки; спинка пера, переходящая непосредственно в направляющие ленточки. Все это создает лучшие условия для управления направлением схода стружки и ее удаления. Шнековые сверла позволяют сверлить отверстия глубиной до 30 D. Оптимальные углы заточки для сталей: 2j=90°, a=14-15°, g=14-15° f=0,6 мм. В целях увеличения жесткости толщину сердцевины делают равной (0,3-0,4)D; для сохранения постоянства сечения стружкоотводящих канавок толщину сердцевины по длине сверла не изменяют. [2]

В процессе работы планируется провести анализ влияния геометрических параметров сверла на точность обрабатываемых отверстий, на эффективность подвода СОТС в зону резания и удаления стружки. Особенность данного анализа заключается в том, что необходимо определить оптимальные значения углов режущей части, угла наклона канавки, вида подточки перемычки и уголков и при этом повысить стойкость сверла, при достаточно низкой себестоимости его изготовления.

Таким образом, планируемый результат будет выражен в виде рекомендаций по изменению геометрических параметров сверла для повышения его стойкости, улучшения качества обрабатываемых отверстий и снижения себестоимости инструмента и процесса обработки.

Обработка резанием труднообрабатываемых материалов, сопряжена с большими трудностями, связанными прежде всего с физико-химическими свойствами этих материалов (высокой прочности и плохой теплопроводности). Поэтому к конструкции применяемых сверл предъявляются достаточно жесткие требования по прочности, стойкости, невысокой себестоимости их изготовления. Можно сказать, что применяемые конструкции сверл не могут обеспечить в полной мере выполнение этих требований, так как конструируются из соображений высокой жесткости и стойкости, не учитывая при этом эффективность подачи СОТС в зону резания.

Снижение себестоимости обработки, повышение точности и качества обрабатываемых отверстий возможно за счет более эффективной подачи СОТС в зону резания, удаления из нее стружки в результате варьирования геометрическими параметрами сверла.

1. Обработка резанием жаропрочных сталей, сплавов и тугоплавких металлов. А.М. Даниелян, П.И. Бобрик, Я.Л. Гурьевич, И.С. Егоров /Под. ред. Гурьевича Я.Л. М. «Машиностроение», 1965. – 308с.

2. Подураев В.Н. Резание труднообрабатываемых материалов. М., «Высш. школа», 1974. – 587с.

3. Лакирев С. Г. Обработка отверстий: Справочник. – М.: Машиностроение, 1984. – 208 с.

4. Гулида Э. Н. Теория резания металлов, металлорежущие станки и инструменты. – Львов: Выща школа, 1976. – 334 с.

5. Семенченко И. И., Матюшин В. М., Сахаров Г. Н. Проектирование металлорежущих инструментов. – М.: Машгиз, 1963. – 952 с.

6. Филоненко С. Н. Резание металлов. – Киев.: Техника, 1975. – 232 с.

7. Матюха П.Г. Теорія різання. - Донецьк: ДонНТУ, 2005. - 258 с.

8. http://turner.narod.ru/dir1/sverlenie.htm

9. http://www.toolsru.com

|Биография| Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |