ИСТОРИЯ РАЗВИТИЯ НА ПО "ПХЗ" ПРОИЗВОДСТВА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (СТРТ) ДЛЯ СЕРИЙНОГО ВЫПУСКА ЗАРЯДОВ I, II, III СТУПЕНЕЙ РАКЕТНОГО КОМПЛЕКСА СТРАТЕГИЧЕСКОГО НАЗНАЧЕНИЯ МБР РС-22

Автор: Бида Наталья Юрьевна

Я очень рада, что мне представилась возможность рассказать об истории развития на производственном объединении "Павлоградский химический завод" производства смесевого твердого ракетного топлива для выпуска зарядов ракетного комплекса. Ведь, мало кто из жителей Украины знает о важности работы, проведенной на ПО ПХЗ, начиная от приготовления зарядов ракетного комплекса и до утилизации твердого ракетного топлива. Эта информация не обошла и меня стороной, ввиду того, что я являюсь жителем города Павлограда, а теперь и студенткой ДонНТУ, где моя специальность непосредственно связана с производством взрывчатых веществ.

В СССР со второй половины 30-х и до конца 50-х годов в качестве твердых ракетных топлив (ТРТ) применялись пороха на нитроцеллюлозной основе. К началу 1960-х нитроцеллюлозные пороха перестали удовлетворять требованиям ракетной техники.

Во всех технически развитых странах мира были развернуты широкомасштабные работы по производству ракетных систем различных классов с высокой боеготовностью на основе смесевых твердых ракетных топлив (СТРТ).

Смесевые твердые топлива (СТТ) применяются в двигателях ракет: авиационных, противовоздушных, противоракетных, противолодочных, для решения тактических и стратегических задач. Масса зарядов из СТТ колеблется от нескольких граммов до десятков тонн.

Развитию нового направления в военной технике в Советском Союзе уделялось очень большое внимание. Для развития новых рецептур топлива, новых ракетных систем были привлечены лучшие научно-исследовательские коллективы страны, организовывались новые отраслевые институты, прорабатывались вопросы организации промышленной базы по выпуску твердотопливных ракетных комплексов.

К началу 1963 года практически сформировано и начало функционировать новое опытно-промышленное производство по изготовлению зарядов из смесевого твердого ракетного топлива.

В 1963 году работы по смешению и формованию зарядов производились на переоборудованных зданиях, в которых были смонтированы установки СНВ-75 (смеситель непрерывный винтовой) и СНД-500 (смеситель непрерывного действия), а позднее смеситель С-15.

На опытной установке СНВ-75 началось изготовление различных зарядов от 5 до 150 кг к модельным двигателям из топлива Т-35 по технологии литья под давлением. Заряды поставлялись институтам-разработчикам рецептур топлив и корпусов ракетных двигателей для отработки сопловых блоков, теплозащитных покрытий (ТЗП) и усовершенствования рецептур топлив.

В 1963 году были сданы в эксплуатацию:

- смешение и формование зарядов;

- подготовка технологической оснастки;

- отвердение зарядов;

- распрессовка, мехобработка зарядов;

- подготовка порошков окислителя.

В 1964 году, с вводом в эксплуатацию аппарата СНД-500А была отработана промышленная технология изготовления зарядов из топливного состава ПЭКА-180. На этом составе изготавливались заряды весом от 150 кг до 750 кг.

Одновременно, в течение 1963-1964 годов, на опытно-промышленной базе осваивался выпуск самых крупных, по тому времени, зарядов 9Х118 ( в склеенном варианте) к ракете "Темп С" (СС-12) оперативно-тактического назначения, по технологии свободного литья. В 1965 году на этой же базе был начат серийный выпуск зарядов с поставкой на боевое дежурство в вооруженные силы.

Заряд 9Х118 был разработан коллективом Люберецкого института под руководством дважды Героя Социалистического Труда, академика Жукова Б. П.

В этот же период на заводе впервые была освоена технология приготовления еще одной рецептуры СТРТ. И начат серийный выпуск зарядов к двигателю авиационной ракеты К-40 (система "воздух-воздух").

В 1964 году сданы в эксплуатацию:

- приготовление добавок;

- смешение, формование;

- полимеризация;

- распрессовка;

- дефектоскопия;

- обезвреживание сточных вод;

- выдержка, хранение зарядов;

- мойка технологической оснастки.

В 1965 году введены в эксплуатацию:

- подготовка окислителя;

- подготовка жидко-вязких компонентов;

- хранение контейнеров с окислителем;

- смешение состава, формование зарядов методом свободного литья;

- смешение состава, формование зарядов под давлением;

- механическая обработка крупногабаритных зарядов.

Таким образом, к 1965 году на заводе были созданы мощности, обеспечивающие изготовление моноблочных крупногабаритных зарядов СТРТ по постоянной схеме.

В 1965 году на вновь созданных мощностях был освоен серийный выпуск моноблочных зарядов 9Х118.

С 1966 года на заводе отрабатывалась технология изготовления зарядов литьем под давлением на установке СНД-1000А. По данной технологии изготавливались заряды 15Х324, 15Х351, используемые для разведения головных частей ракеты (РГЧ).

В 1966 году сданы в эксплуатацию:

- подготовка окислителя;

- подготовка оснастки;

- смешение и формование методом свободного литья;

- полимеризация;

- концевые операции;

- хранение сыпучих полуфабрикатов;

- дефектоскопия.

В 1967 году сданы в эксплуатацию:

- изготовление малогабаритных изделий;

- бронировка, концевые операции малогабаритных изделий;

- лабораторно-испытательный корпус.

По мере ввода в эксплуатацию новых объектов промышленной базы, расширялась номенклатура выпускаемых зарядов, ускоренными темпами увеличивались объемы производства.

В 1967-1968 годах в связи с ростом объемов производства, повышением сложности управления многофункциональным технологическим процессом, все цеха приступили к работе по выпуску зарядов из СТРТ.

Новое оборудование для безопасной переработки топливных масс, новые рецептуры топлива, технология изготовления новых зарядов к ракетам различных классов и многие другие проблемы по тематике научно-исследовательских работ и опытно-конструкторских разработок впервые прошли отработку и проверку в промышленных условиях на Павлоградском химическом заводе и получили подтверждение об их работоспособности и технологичности.

Начиная с 1969 года, на заводе было начато освоение и подготовка к выпуску зарядов по заказам Военно-Морского Флота, для решения боевых задач на море, зарядов 4Ш-67; 85-РМД; 4Ш-85 для ракет "Аметист", "Метель".

Ракетные системы оказались настолько удачными, что их производство продолжалось в течение 20 лет, вплоть до закрытия производства, связанного с распадом Союза.

В 1969-1972 годах на заводе была отработана технология и начато серийное изготовление малогабаритных зарядов ракет, предназначенных для уничтожения воздушных, низколетящих целей - 9Х12, 9Х152, 9Х158, авиационных зарядов типа "воздух-воздух" 9А-46. Заряды изготавливались методом свободного литья под небольшим давлением на полуавтоматах заливки ПАЗ-1; ПАЗ-2; ПАЗ-3. Внедрение полуавтоматов позволило резко увеличить пропускную способность оборудования и обеспечить изготовление крупных партий зарядов, однородных по физико-механическим и баллистическим характеристикам.

Освоение и серийный выпуск зарядов 9Х152, а в дальнейшем 9Х159, для систем "Стрела", "Игла", является одной из важных и ярких страниц развития производства смесевого ракетного топлива на химзаводе. Потребность в "Стреле" была огромная. Этой системой комплектовались не только отечественные армейские подразделения, но и армии дружественных стран.

В начале 1970-х годов сложная политическая обстановка сложилась в странах Азии и Ближнего Востока. В Северном Вьетнаме, которому СССР оказывал большую экономическую и военную помощь, велись боевые действия. В борьбе с авиацией США особенно эффективно зарекомендовала себя система "Стрела".

В 1970-1972 годах в промышленных условиях была проверена возможность порционного формования крупногабаритных зарядов, что в дальнейшем легло в основу проектирования оборудования и создания технологии изготовления крупногабаритных твердотопливных ракет стратегического назначения.

В 1971-1972 годах по новой рецептуре на заводе была отработана технология, а в 1973 году, впервые в стране, был начат серийный выпуск специальных ракетных двигателей для радиотехнической защиты ракет, в частности двигатели "Сос" и "Выброс" для баллистических ракетных комплексов 15А14, 15А15.

За период с 1969 по 1975 год в производстве СТРТ заводом были освоены и поставлялись на вооружение 12 номенклатур зарядов к ракетам всех классов от 5 кг 8 тонн различного рецептурного составам и боевого применения.

В ракетной технике имеется одна деталь, без которой ни один ракетный комплекс не в состоянии выполнить поставленную боевую задачу. Деталь эта - пороховой воспламенитель ВАГ (воспламенитель алюминиевый герметичный).

Участок по их производству постоянно занимал передовые позиции в социалистических соревнованиях по заводу, городу и даже министерству.

За каких-то полтора десятка лет ракетная техника получила огромное развитие. В середине 1970-х годов перед промышленностью уже стояла задача об отработке и серийной поставке на вооружение твердотопливных ракетных комплексов, способных решать межконтинентальные задачи.

Постановлением ЦК КПСС Президиума СМ СССР по военно-промышленным вопросам Павлоградский химический завод был определен головным заводом, заводом-изготовителем прочноскрепленных зарядов к двигателям I, II, III ступеней ракетных комплексов МБР РС-22 (SS-24) с ядерными боеголовками.

В 1979 году на существующих производственных мощностях заводом был освоен выпуск зарядов 15Х542 к двигательной установке II ступени, в 1980 году зарядов 15Х487 III ступени нового ракетного комплекса 15Ж58. До 1983 года были сданы в эксплуатацию здания новейшего производства:

- смешение состава;

- концевые операции;

- распрессовка;

- дефектоскопия;

- полимеризация.

До 1986 года на заводе, совместно с отраслевыми научно-исследовательскими институтами, велась отработка технологии изготовления крупногабаритных зарядов. Заряды поставлялись на сборочные базы для проведения всевозможных исследований, в том числе для летных испытаний.

С 1987 года завод перешел на серийный выпуск зарядов I, II, III ступеней для ракетного комплекса стратегического назначения. Ракетные комплексы МБР РС-22, оснащенные ядерными боеголовками, стоящие на боевом дежурстве, позволили руководителям государства вести переговоры на равных с любым государством.

|

|

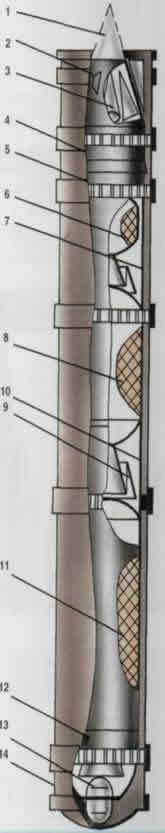

Межконтинентальная баллистическая ракета РС-22 (в транспортно-пусковом контейнере)

|

Ракета РС-22 в ТПК

|

|

|

|

Снаряженный корпус двигателя III ступени РС-22 с соплом

Потребность в ракетных комплексах, способных решать межконтинентальные задачи росла.

К концу 80-х годов становление производства смесевого твердого ракетного топлива было завершено. Были отработаны и серийно изготавливались заряды СТРТ весом от нескольких грамм до 50 тонн, и заряды для ракет, способных решать боевые задачи на суше, на море, в воздухе и в космосе. Все здания производства работали в полную силу.

В начале 1990 годов, в условиях резкого спада международной напряженности, был заключен ряд международных договоров о взаимном сокращении вооружений.

Объемы производства СТРТ начали сокращаться, а с распадом СССР (1991 г.) производство зарядов на основе смесевого твердого ракетного топлива было вообще прекращено.

В начале 90-х годов, в период распада СССР и преобразование бывших союзных республик в самостоятельные независимые государства в условиях спада резкой международной напряженности, был заключен целый ряд межгосударственных договоров о взаимном сокращении вооружений. Прежде всего, это касалось ядерного оружия и средств его доставки, т. е. Межконтинентальных баллистических ракет. Несмотря на большую техническую сложность ликвидации ракетных систем, были установлены жесткие сроки реализации заключенных договоров.

В рамках Соглашения о совместном уменьшении угрозы, заключенного между Украиной и США, была разработана и утверждена "Государственная программа поэтапного сокращения и ликвидации боевых ракетных комплексов".

Объединение ПО "ПХЗ" в бывшем СССР являлось крупнейшим заводом по изготовлению ракетных топлив и после преобразования Украины в независимое государство оказалось единственным заводом такого профиля в стране. Поэтому, вполне естественно, что ПО "ПХЗ" было определено головным заводом по утилизации ракетных топлив. Предстояло уничтожить нами же изготовленное ракетное топливо.

С первых шагов были выработанны принципы подхода к решению поставленной задачи:

- техническая и экологическая безопасность способа утилизации;

- экономическая целесообразность;

- совмещение проекта утилизации с технологией промышленных взрывчатых веществ;

- реализация проекта утилизации с максимальным использованием производственных возможностей.

В соответствии с Соглашениями между Украиной и США была достигнута договоренность об оказании помощи правительству Украины при ликвидации межконтинентальных ракетных систем. На этой основе начались рабочие встречи с представителями Министерства обороны США и консультации с фирмами США, имеющими опыт в ликвидации ракетных топлив.

В августе 1998 года на завод была доставлена третья ступень одной из ракет, из которой предстояло извлечь образцы топлива для исследований. Учитывая особую опасность этой операции, были предусмотрены максимально возможные меры предосторожности и безопасности.

Во второй половине августа были завезены вторая и первая ступени ракет и из них также извлечено запланированное количество топлива. В сентябре работы по вырезке топлива были завершены.

Было запланировано и проведено более 7000 экспериментов по 17 направлениям. В это число входят испытания топлив и ВВ на их основе по определению термической стойкости, взрывчатых характеристик, химической стойкости, физико-механических характеристик, скорости горения при различных условиях, чувствительности к механической обработке, чувствительности к электростатическому разряду. Многие из вышеперечисленных характеристик ракетных топлив и промышленных ВВ на их основе, кроме положительных температур определялись и при очень низких температурах. Весь объем таких испытаний в едином комплексе проблем до этого не проводился ни в одном НИИ и впервые в Украине был выполнен нашим объединением.

В мировой практике существуют два метода ликвидации ракетных топлив. Первый метод-это сжигание топлива ракетных двигателей на специально оборудованных стендах. Второй метод-извлечение фрагментов топлива из корпусов двигателя различными способами с последующим использованием в качестве энергетической добавки в промышленных ВВ.

Проведенными работами, технически и экономически обоснованных, было показано, что наиболее приемлемым методом утилизации является способ извлечения ракетного топлива и его использование в качестве компонента промышленных ВВ. такая технология с высокой степенью технической и экологической безопасности позволяет возвратить часть материальных ценностей в народное хозяйство в виде промышленных ВВ. Внедрение указанной технологии может стимулировать развитие ряда отраслей промышленности Украины, открывает большие перспективы для развития завода.

Основную, более сложную, часть работы по утилизации ракетных топлив и боеприпасов, развитию технологий современных и перспективных промышленных ВВ с использованием утилизированных взрывчатых материалов предстояло осваивать в последующие годы.

Решение всего комплекса вопросов открывало широкую перспективу по возрождению коллектива на новом, более современном витке развития технологий, задачи которых и предстоит решать нам - молодым специалистам, пришедшим на заводы после окончания высших учебных заведений

ЛИТЕРАТУРА

- 70 лет ПО "Павлоградский химический завод". (Очерки истории завода). - Курск: Павлоград, 1999. - 280 с. с илл. (с. 74-101, 157-168)

- 75 лет ПО "Павлоградский химический завод". - Курск: Павлоград, 2004. - 112 с. илл. (с. 56-58)

ДонНТУ> Портал магистров ДонНТУ> Реферат | Библиотека | Ссылки | Отчет о поиске