Автореферат

Куликовская Ольга Валентиновна

Тема выпускной работы магистра:

Получение теплоизоляционного материала керамзита с использованием

техногенных продуктов Донбасса

Руководитель: профессор Беломеря Николай Иосифович

●

● Технология производства

● Экспериментальная часть

● Выводы

● Список использованной литературы

В настоящее время в Украине остро стоит проблема тепло- и энергосбережения. Это связано прежде всего с необеспеченностью такими важными стратегическими природными ресурсами как природный газ и нефть, а также с выработкой каменноугольных шахт. Несмотря на это промышленные предприятия и коммунально-бытовые массивы остаются тепло- и энергоемкими. Поэтому при строительстве зданий и сооружений должны широко применятся теплоизоляционные материалы, такие как керамзит, пеностекло и аглопорит. Керамзит можно использовать в виде заполнителя легких бетонов (керамзитобетон) и как самостоятельный материал (рис. 1).

За рубежом этот теплоизоляционный материал получил широкое применение еще 20 лет назад. Основная область применения керамзита в США производство различного рода сборных бетонных и железобетонных изделий и конструкций (обыкновенных и предварительно напряженных), а также монолитных конструкций при строительстве в сейсмических районах и на слабых грунтах. Керамзитобетон используют и как теплоизоляционный материал, а также в качестве сырья для производства черепицы. Освоено производство плиток для полов из керамзита с органическим вяжущим. Многие фирмы выпускают керамзитобетонные стеновые блоки, трубы, вентиляционные блоки и другие изделия. Так, завод «Техскрет» фирмы «Промышленность Техаса» изготовляет до 69 различных изделий из керамзитобетона, включая крупные стеновые блоки, блоки размером с кирпич, бетонные блоки с глазурованной поверхностью и т. д.

Особенно развито в США применение керамзита в высокопрочных напряженно-армированных конструкциях плотностью 1600 – 1800 м3 и пределом прочности при сжатии 30 – 60 МПа. В этих конструкциях используется примерно третья часть керамических пористых заполнителей, из них 80 % керамзита и 20 % аглопорита.

Среди сооружений, выстроенных с применением керамзитожелезобетона, имеются уникальные. Так, здание зала собраний Иллинойсского университета в г. Урбана выполнено в виде купола с покрытием из керамзитожелезобетона прочностью 33 МПа и плотностью 1700 кг/м3. В 22-этажном здании отеля в г. Денвере все несущие конструкции выполнены из керамзитожелезобетона. Прочность на сжатие колонн из керамзитобетона 41 МПа, грибовидных перекрытий с плитой толщиной 24 см – 31 МПа при плотности 1540 кг/м3. Благодаря использованию вместо обычного тяжелого бетона керамзитобетона масса здания была снижена на 6800 т.

Уникальной конструкцией из керамзитожелезобетона является покоящееся на четырех опорах покрытие из четырех оболочек здания в Нью-Йоркском международном аэропорту, перекрывающее помещение размером в плане 90X60 м. Толщина оболочки 15 см; предел прочности при сжатии примененного керамзитобетона в возрасте 28 сут 41 МПа, плотность 1850 кг/м3.

Обычно размеры сборных предварительно напряженных балок унифицированы, но отмечаются случаи применения балок необычайно больших размеров: длиной 45, высотой 1,5, шириной 2,4 м, массой 45 т, изготовляемых на стендах.

Об экономической эффективности применения керамзитобетона свидетельствуют многочисленные факты. Например, при постройке 12 – этажного здания размером в плане 30X60 м применение керамзитобетона позволило сократить его стоимость на 13 %. Подобная экономия получена и при строительстве гостиницы в Лос-Анджелесе: применение 38 000 м3 керамзитобетона позволило снизить массу конструкций на 33 500 т, что на 15 % сократило расходы на постройку здания.

Обследование судна «Сэлма», построенного из бетона на керамзитовом заполнителе во время первой мировой войны и затопленного в Техасской гавани, показало, что за прошедшие 34 года бетон хорошо сохранился, арматура не испортилась. Прочность керамзитобетона за указанное время увеличилась с 30 до 100 МПа.

Таким образом, применение керамзита целесообразно не только с точки зрения теплосбережения, но и экономически обосновано при строительстве зданий. Немаловажным фактом при выборе керамзита является прочность и плотность перекрытий из этого материала.

В исследовательской работе рассматривалась возможность получения керамзита из различных сырьевых материалов, при этом особое внимание уделялось техногенным продуктам.

Процесс изготовления керамзита в промышленном масштабе состоит из следующих основных операций: добычи глинистого сырья, его складирования и доставки к месту производства; переработки сырья и приготовления исходного полуфабриката – сырца, пригодного для обжига со вспучиванием; обжига и охлаждения керамзита; сортировки и при необходимости домола заполнителя; складирования и выдачи готового продукта.

Основное оборудование керамзитовых предприятий – оборудование для обжига. В настоящее время наиболее распространен метод обжига керамзитового гравия в одно и двухбарабанных вращающихся печах; кроме того, осваивается промышленное производство керамзитового гравия и песка в печах кипящего слоя.

Решающее значение при выборе способов изготовления полуфабриката имеют физические, главным образом структурно-механические свойства глинистых пород: плотность, однородность, влажность, пластичность, структура и т. д. Природные же разновидности глинистого сырья обладают самыми различными свойствами. Так, глины различных месторождений в естественном состоянии могут быть разрыхлены и увлажнены; иметь плотное строение и быть пластичными и также увлажненными; представлять собой окаменевшую, почти сухую породу, с крупноструктурным строением, быть камнеподобными с мелкочешуйчатой лепестковой сланцеватой структурой со склонностью к распаду на мельчайшие частички; являться переувлажненными и зыбкими и т. д.

Очевидно, что всякое однотипное решение при выборе способов, а также механизмов для переработки сырья и приготовления гранулированного полуфабриката из указанных глинистых пород будет нерациональным и практически нежизненным.

Таким образом, следует сделать вывод не только о возможности, но и технико-экономической целесообразности изменения приемов переработки глин в зависимости от свойств потребляемого сырья. В зависимости от технологических приемов переработки глинистых пород и приготовления гранулированного полуфабриката различают три основных способа производства керамзита: сухой, пластический и мокрый. Существует также порошковый способ.

Сухой способ. Технологическая схема производства керамзита по сухому способу включает следующие переделы: добычу глинистой породы на карьере; дробление камнеподобного или подсушенного глинистого сырья на крошку, сортировку крошки; обжиг крошки со вспучиванием; охлаждение керамзита; сортировку керамзита и коректировку его зернового состава, складирование и выдачу готовой продукции.

Сухой способ подготовки сырья и изготовления полуфабриката целесообразен при использовании однородного по составу крупноструктурного камнеподобного глинистого сырья типа сланцев и аргиллитов. Конечная цель переработки сырья по сухому способу – приготовление фракционированной глинистой крошки с предельным размером зерен до 20 – 30 мм в поперечнике путем дробления и рассева.

Верхний предел влажности различных глинистых пород, при которой они дробятся на крошку без предварительной сушки или подвяливания, колеблется в широких пределах и зависит главным образом от степени дисперсности и минералогического состава сырья. Обычно мелкодисперсные высокопластичные подсушенные породы хорошо дробятся при влажности до 16%, а породы средней пластичности – при влажности до 7 – 10%.

Пластический способ. Пластический способ зготовления керамзита преимущественно распространен в нашей стране. Он допускает использование широко встречающегося рыхлого глинистого сырья, корректирующих добавок и позволяет получать керамзит с различной гаммой свойств.

С учетом заложенных, при построении классификационной схемы, принципов возможно варьирование технологических параметров производства, дальнейшее совершенствование и разработка новых научных направлений.

Технологическая схема производства керамзита по пластическому способу включает следующие производственные операции: добычу глинистой породы; пластическую переработку увлажненного глинистого сырья и приготовление полуфабриката, пригодного для обжига со вспучиванием; обжиг полуфабриката в керамзит; охлаждение керамзита; сортировку и корректировку зернового состава керамзита; складирование и выдачу готового продукта. Пластический способ подготовки сырья и приготовления полуфабриката применяют при использовании увлажненных пластичных и рыхлых глинистых пород как однородного, так и неоднородного состава. При пластическом способе производства керамзита в глиняную массу могут вводиться добавки, повышающие склонность к вспучиванию исходного сырья, тогда как при сухом способе, когда полуфабрикат получают непосредственно из природной породы, это исключается.

Порошковый способ. Порошковый способ применяют при специальном технико-экономическом обосновании, поскольку он требует повышенных расходов топлива. Данный способ может оказаться эффективным при переработке отходов камнеподобных глинистых пород, применении пород с большим содержанием карбонатных включений, организации производства специальных видов заполнителей: жаростойких, кислото- и щелочестойких.

Шликерный способ. Принципиальная технологическая схема производства керамзита по шликерному способу включает следующие производственные операции: добычу глинистого сырья, приготовление глинистого шлама (пульпы) необходимой густоты; обжиг шлама со вспучиванием на керамзит, охлаждение керамзита, сортировку и корректировку зернового состава заполнителя, складирование и выдачу готового продукта.

Шликерный способ целесообразно применять при использовании хорошо размокаемых и заболоченных глин с высокой склонностью к вспучиванию. При слабой и средней вспучиваемости исходное сырье обязательно подвергают обогащению эффективными добавками.

Ввиду высокого расхода топлива производство керамзита по шликерному способу может быть организовано только после тщательных технико-экономических обоснований.

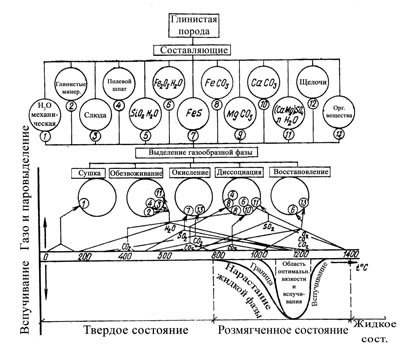

В магистерской работе была принята двухступенчатая схема обжига сырья, как наиболее прогрессивная. Сырьем для производства керамзита служат легкоплавкие глинистые породы самого различного химико-минералогического состава и генетического происхождения встречаются в природе в плотном, рыхлом и пастообразном состоянии. Размягчаясь в условиях ускоренной термической обработки, эти породы вспучиваются за счет давления изнутри газообразных продуктов, выделяющихся в обжигаемой глинистой массе, и образуют стекловидный материал с ячеистой структурой, состоящий из стекловидной и кристаллической фаз (рис. 2).

Способы изготовления полуфабриката, пригодного для обжига со вспучиванием, зависят в основном от физико-механических свойств сырья: влажности, плотности, пластичности, структуры, однородности, а также степени засоренности включениями. Методы же обжига со вспучиванием на керамзит и эффективность этой главной технологической операции керамзитового производства обусловливаются физико-химическими и пиропластическими свойствами глинистого сырья, в первую очередь, минералогическим и химическим составом и степенью дисперсности составляющих.

Основной критерий пригодности глинистого сырья для производства керамзита – способность вспучиваться при термической обработке в пределах 1050 – 1250oС и образовывать при этом материал, имеющий ячеистое строение с плотностью в куске в пределах 200 – 1350 кг/м3. Степень вспучиваемости определяется коэффициентом, выражающим отношение объема вспученной массы к объему абсолютно сухого сырца:

V1 и ρ1 – соответственно объем и плотность абсолютно сухого сырца;

V2 и ρ2 – соответственно объем и плотность керамзит (в куске);

ППП – потери при прокаливании, %.

Для получения сравниваемых результатов методика определения коэффициента вспучивания унифицирована. Коэффициент вспучивания различных глинистых пород в природном состоянии колеблется в широких пределах (до 15). В связи с этим условно различают слабо-, средне- и хорошо-вспучивающиеся глинистые породы с коэффициентом вспучивания соответственно до 2,5; 2,5 – 4,5 и Kv свыше 4,5. Чем выше коэффициент вспучивания сырья, тем меньше плотность керамзита, и тем более ценно это сырье для производства керамзита.

При отсутствии хорошо- и средневспучивающих глинистых пород для производства керамзита, используемого в конструктивно-теплоизоляционных бетонах, сырьем могут служить слабовспучивающиеся глинистые породы с железистыми, органическими и другими добавками. Установить ценность керамзитового сырья по какому – либо одному признаку весьма затруднительно. Поэтому в большинстве случаев определяют ряд свойств: генезис, внешний вид, минералогический, химический и гранулометрический состав, огнеупорность, интервал вспучивания, содержание свободного кремнезема, засоренность крупнозернистыми (камневидными и карбонатными) включениями, а также структурно-механические свойства, большинство из которых оказывает прямое и притом весьма существенное влияние на основные критерии керамзитового сырья – плотность и коэффициент вспучивания.

В данной работе особое внимание уделялось химическому составу применяемого сырья, т.к. в основном использовались отходы углеобогащения, терриконная порода, вскрышные глины, пиритные огарки и др.

Опытным путем был установлен химический состав основных составляющих: SiО2 – 48 ÷ 80 %; А12О3 – 7 ÷ 27 % ; Fe2О3 и FeO – 0,5 ÷ 13,5%; CaO – 0,5 ÷ 20%; MgO – 0,3 ÷ 12 %; K2O и Na2О – 0,5 ÷ 7,5 %.

Поэтому первым этапом работы было составление многокомпонентной шихты заданного состава.

Важным моментом при производстве керамзита является физико-химические процессы протекающие в обжигаемом сырье.

Для производства различных материалов применяют разнообразные способы поризации: вспенивание, механическое защемление газообразной фазы (пеносиликат), выгорание органических веществ (пористый кирпич); искусственное воздействие на размягченный материал газопарообразной фазы извне (шлаковая пемза); спекание гранулированной шихты с образованием межзерновой пористой структуры (аглопирит) и др.

Особое место среди них занимает способ поризации материалов вспучиванием размягченной массы изнутри газообразной фазой, содержащейся в шихте или искусственно введенной в нее. По этому принципу материалы как минерального, так и органического вспучиваются лишь в том случае, если их масса приведена в состояние определенного размягчения, характеризующегося оптимальной вязкостью при одновременном выделении в этот период (т. е. в период размягчения массы) равномерно распределенных газообразных продуктов, способных произвести работу ее расширения. Степень же расширения и характер ячеистой структуры вспученных материалов (размер и форма пор, открытая или закрытая пористость), а также механизм ее образования, зависят, кроме того, от сил поверхностного натяжения, природы и количества газов.

Поэтому мы полагаем, что при рассмотрении причин вспучивания глинистых пород и выявлении физико-химической природы этого процесса необходимо учитывать действие тех или иных факторов, прежде всего с точки зрения их влияния на вязкость, газовыделение в момент оптимального размягчения пиропластической массы и поверхностные явления, развивающиеся на границах твердой, жидкой и газообразной фаз (рис. 3).

Знание состава газовой фазы, вспучивающей пиропластическую глинистую массу при обжиге, и источников ее возникновения позволяет глубже вскрыть физико-химический механизм порообразования материала, разработать меры по его регулированию и выбрать исходное качественное сырье для производства керамзита. Однако одного определения состава вспучивающих газов и источника их еще недостаточно. Необходимо установить, при каких условиях проявляется их положительный эффект, обеспечивающий оптимальное вспучивание глинистой массы. Это положение тем более важно, что при определенных условиях термообработки в значительной мере утрачивают или даже полностью теряют способность вспучиваться не только слабо-, но и хорошовспучивающиеся глинистые породы.

Сложный характер влияния оксидов на физико-механические и физико-химические свойства глинистых масс при высоких температурах и недостаточная изученность этих вопросов применительно к легкоплавким глинистым породам позволяют высказать следующие предположения.

1. Оксиды кремния и алюминия составляют наиболее стойкий, в смысле температурного воздействия, скелет легкоплавких глин. Они в большей мере, чем другие оксиды, повышают вязкость массы и удлиняют интервал температуры ее размягчения.

2. Оксиды натрия и калия, способные при относительно низких температурах образовывать эвтектики с другими компонентами, в решающей степени влияют на огнеупорность глин, их раннее спекание и интервал размягчения. Если приготовить искусственную смесь только из глинистого вещества и щелочных оксидов, то она при нагревании размягчается в широком диапазоне температур и легко достигает вязкости, достаточной для интесивного вспучивания. Отсутствие, однако, в такой системе газообразных продуктов, способных произвести работу вспучивания, приводит к тому, что указанные смеси превращаются в спекшуюся массу или расплав. Этим самым опровергается предположение о возможном порообразовании размягченного, при сравнительно низких температурах, керамического черепка за счет летучести щелочей.

Роль щелочных оксидов, как легкоплавких компонентов, заключается в непосредственном участии в создании длинноплавкой массы. В зависимости от содержания в глине щелочных оксидов количество жидкой фазы, образующейся при переходе их в расплав вместе с сопровождающими компонентами, достигает 60 %. Так, при 725oС на 1 % содержащейся в глинах Na2О количество жидкой фазы достигает 23%. Наличие в глинах 1 % К2О при 1050oС обеспечивает образование 11 % жидкой фазы, 3 % К2О дают уже 33 %, а 5 % К2О переводят в расплав около 55 % массы.

Таким образом, щелочные оксиды обусловливают образование значительных количеств жидкой фазы, необходимой для придания системе оптимальной для вспучивания вязкости в возможно более широком интервале температур. Обширный экспериментально-производственный опыт вспучивания глин показывает, что лучшим глинистым сырьем для керамзита являются глины, содержащие 3 – 5 % щелочей. Глины с незначительным количеством щелочных оксидов помимо слабой склонности к вспучиванию требуют значительно более высоких температур обжига.

3. Оксид кальция образует с другими компонентами ряд соединений и эвтектик, температура плавления которых находится в пределах температур обжига керамзита. Оксид кальция оказывает сильное флюсующее и вместе с тем разжижающее действие, резко снижая вязкость в коротком интервале температур, что вызывает быстротечную деформацию материала и затрудняет процесс обжига. Эта особенность оксида кальция резко проявляется в том случае, если ее содержание превышает некоторый минимум – около 3 %.

4. Оксид железа образует ряд эвтектик с другими оксидами, например СаО, температура плавления которых находится в области интервала размягчения глин. При 1300oС, а также в результате восстановительных процессов оксид железа переходит в более легкоплавкую форму – закись железа, причем количество молекул закиси железа возрастает в 2 раза, что по закону Рихтерса в 2 раза повышает ее действие как плавня. Закись железа, активно реагируя с другими оксидами, оказывает сильное флюсующее действие. В присутствии силикатных составляющих и при наличии восстановителей процесс перехода оксида железа в закисьоксидную и закисную форму протекает в области относительно низких температур, в связи с чем ее значение как легкоплавкого компонента повышается.

Важными характеристиками пиропластического материала являются вязкость и поверхностное натяжение. Поведение глинистых масс в процессе вспучивания и конечный эффект порообразования в значительной мере определяются характером и величинами развивающихся при этом деформаций и напряжений. Поэтому вспучивание глин при обжиге закономерно рассматривать как частный случай реологических явлений их деформации и течения.

Деформации характеризуют кинетическое состояние массы глин, т. е. положение и скорость ее частиц в каждый момент времени, а напряжение, вызываемое давлением образующихся пузырьков газообразных продуктов, динамическое состояние.

Иные закономерности деформации и течения имеют вещества, находящиеся в пластическом состоянии и представляющие собой гетерогенные, анизотропные в большинстве случаев многофазные системы. К ним относят и вспучивающиеся глины, где в различных соотношениях присутствуют жидкая, кристаллическая (твердая) и газообразная фазы. Если при течении гомогенных жидкостей наблюдается трение между частицами только жидкости, то при деформации и течении гетерогенных размягченных веществ трение наблюдается как между частицами одноименных, так и разноименных фаз.

Реологическое поведение веществ, находящихся в пластическом состоянии, описывается уравнением:

откуда

где F – сила внутреннего трения;

η п.л. – вязкость (кажущаяся);

z – расстояние между слоями;

V – скорость движения слоев;

S – поверхность слоев, между которыми действует сила внутреннего трения;

dV / dz – градиент скорости;

Q – предельное напряжение cдвига, при котором начинается течение вещества.

Физический смысл этого уравнения состоит в том, что вещества, для которых оно закономерно, обладают свойством подвергаться деформации от действия приложенной силы только в том случае, когда эта сила превысит некоторое, так называемое предельное напряжение сдвига.

Свойство глинистых масс вспучиваться при высоких температурах в значительной мере зависит от их способности в размягченном состоянии без растекания пластически деформироваться под воздействием дробно распределенного давления газообразных продуктов изнутри.

Деформируемость и текучесть глинистых масс может быть охарактеризована их вязкостью, т. е. внутренним трением, возникающим при деформации и течении. Чем меньше вязкость глин, тем больше их деформативная способность или текучесть, и наоборот.

Вместе с тем очевидно, что лишь количественная характеристика этого процесса может явиться базой для расчетов, связанных с выбором газообразователя, температуры и длительности обжига на различных этапах термообработки, а также определения количественных зависимостей между коэффициентом вспучивания, вязкостью, поверхностным натяжением расплава и газообразователем.

Существенно важные аналитические исследования в этой области выполнены Я. Н. Черняком.

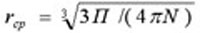

Опираясь на фундаментальные разработки Я. И. Френкеля и сделав ряд допустимых упрощений, он показал, что коэффициент вспучивания материала тесно связан с коэффициентом расширения объема единичных пор. При этом процесс расширения таких пор следует рассматривать как элементарный акт вспучивания в конкретном объеме данного обжигаемого материала. Так, если количество пор N в единице объема материала и радиус каждой поры r, то общий объем пор составит:

По аналогии с коэффициентом вспучивания Kv процесс расширения одной поры во время обжига можно охарактеризовать некоторым коэффициентом ξ:

где V1 – начальный объем поры;

V2 – конечный объем поры.

Выразив V1 и V2 через истинные пористости, можно получить зависимость ξ и Kv (при условии постоянства числа пор и закрытого их характера):

где П1 и П2 – истинные пористости соответственно до и после обжига.

Средний радиус пор:

Схематически процесс образования и расширения элементарных пузырьков внутри материала, по Я. Н. Черняку, показан на рис.4. На рисунке дан разрез открытой поры в первой стадии процесса. Во второй стадии по мере повышения температуры материала и появления расплава, заполняющего более мелкие поры, крупные поры изолируются друг от друга, превращаясь в закрытые поры произвольной формы.

Образование элементарных пузырьков газа происходит на третьей стадии: бесформенная закрытая пора под влиянием капиллярных сил, действующих на границе раздела жидкой и газовой фазы, приобретает сферическую форму. Четвертая стадия характеризуется уменьшением объема пузырька до тех пор, пока давление газа внутри элементарных пузырьков не станет равным капиллярному. Собственно процесс вспучивания происходит на пятой стадии, когда внутри пузырька будут созданы соответствующие условия для роста элементарных пузырьков, и тогда материал вспучивается.

До настоящего времени было изучено около 10 вскрышных глинистых пород и 3 огнеупорные глины месторождений Донецкой области. Это глины рассматривались как объекты вспучивающиеся самостоятельно, так и при введении добавок различного происхождения. В ходе их термической обработке подбирались режим обжига и газовая среда.

Большое внимание было уделено исследованию свойств отходов углеобогащения и терриконных пород на предмет их вспучивания при ускоренной тепловой обработке. Был сделан вывод о том, что эти материалы не могут самостоятельно использоваться как сырье для производства керамзита в силу их химического состава, но могут применятся в качестве добавок к слабовспучивающимся глинистым породам.

В работе используются промышленные отходы для изготовления керамзита, что поможет в решении утилизации отходов Донецкой области, так и Украины в целом. Для нашей страны, производившей 5% всей минеральной продукции мира и обладающей мощным горнопромышленным потенциалом, проблемы утилизации имеет первостепенное значение. Так как эти отходы негативно влияют на природные ландшафты и экологические условия, занимая плодородные земли и ухудшая среду обитания.

Таким образом исследовательская работа велась по направлениям:

- подбор химического состава многокомпонентной шихты;

- изучение физико-химических процессов, происходящих при обжиге образца;

- изготовление и обжиг гранул по наиболее приемлемой технологической схеме;

- исследование свойств продукта.

В магистерской работе решается проблема не только теплосбережения, но и утилизации промышленных отходов.

1. С.П. Онацкий Производство керамзита. - 3-е изд., перераб. и доп.-М.: Стройиздат, 1987 - 333с

2. С.Г. Васильев, С.П. Онацкий, М.П. Элизон Искусственные пористые заполнители и легкие бетоны на их основе: Справ. пособие; под. ред Ю.П. Горлова. - М.: Стройиздат, 1987 - 304с

3. Химическая технология керамики и огнеупоров / Под ред. Будникова П.П., Полубояринова Д.Н. – М.: Стройизд, 1972. – 552с.

4. В.К. Канаев Новая технология строительной керамики. - М.: Стройиздат, 1990. - 264с.

5. А.А. Крупа, В.С. Городов Химическая технология керамических материалов. - К.: В.ш., 1990. - 399с.

6. А.И. Августиник Керамика. - Л.: Стройиздат, 1975. - 592с.