Оригинал в PDF-формате(на англ. языке): http://actamont.tuke.sk/pdf/2003/n4/4kowalpodsiadloplutasap.pdf

Жанусз Кошаль, Андрей Подсядло, Жанусз Плута и Богдан Сапински

Системы управления многопозиционными резцедержателями в горной промышленности

Введение

Резцедержатели в добычных машинах оборудованы острой, размалывающей и буровой единицей. Их действие вызывает комбинацию вращения и движения вперед обрабатывающих инструментов (резцы, диски, сверлящие зубцы). Вращение и движения вперед обычно выполняются посредством отдельных двигателей, где нагрузки зависят от режущейся породы тела, которые являются ее переменными физическими и механическими параметрами. Главная задача автоматической системы управления резцами состоит в том, чтобы стабилизировать момент силы Мо во вращающемся главном движении, управляя скоростью vp при движении вперед. Качество управления скоростью согласно отношению: Мо = f (vp). Эти отношения в значительной степени неопределены из-за изменений в среде(почве), также из-за сложности электромеханических систем двигателя. Единственное практически доступное решение состоит в том, чтобы применить идентификацию в реальном времени этих отношений и, на этом основании, вычислять оптимальную мгновенную скорость движения вперед резцовой головки.

Динамическая модель резцовой головки

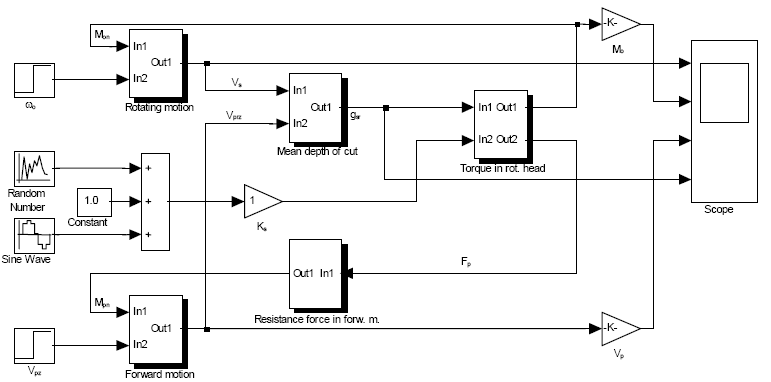

Режущая головка показана схематично в форме блок-схемы в рис. 1. В модели параметры входа: угловая скорость(vs) и линейная скорость при движении вперед(vp). На выходе с G1 две величины подаются далее как сигнал g(t). Функция передачи в блоке G2, взята так, чтобы Мо(t)= f [g(t), Ko(t)], ёё можно рассмотреть приблизительно как постоянную функцию перемещения с переменным коэффициентом в зависимости от Ko(t). Коэффициент Ko(t)= Koe+ Kov(t) используется, чтобы реализовать переменные свойства добываемой почвы. Формула, обуславливающая силу сопротивления при движении вперед подобна: Fp(t)= f[g(t), Kp(t)] . Блок H представляет отношения между силой сопротивления и полной глубины среза.

Рис. 1. Режущая головка - блок-схемы.

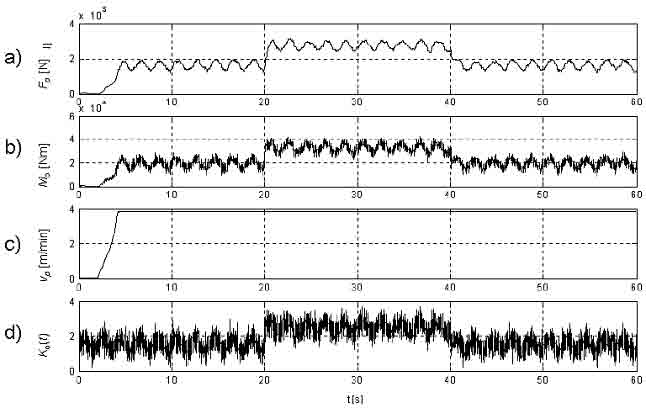

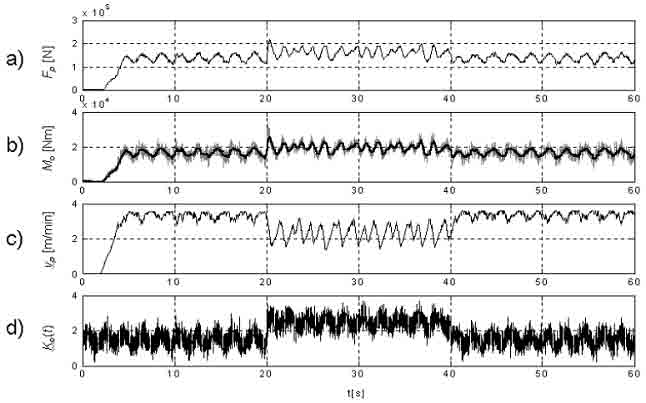

Вращающий момент в исполнительном органе действует на систему движения (асинхронный двигатель) через передачу, в то время как сила сопротивления при движении вперед Fp действует на систему двигателя подачи. С целью изучения система представлена как ассинхронный двигатель питающийся от конвектора частоты, что позволяет осуществлять контроль по скорости vp. Схематическая диаграмма модели, реализованная в среде MATLAB/Simulink показана на рис. 2. Результаты испытаний моделирования показваються на рис. 3. Мощность вращающегося двигателя движения взята 125 кВт, мощность двигателя движения вперед - 50 кВт. Кажеться, что результаты моделирования в удовлетворительной степени воспроизводят производственные процессы. Эта модель была далее использована в моделированиях автоматических систем управления для главного действия.

Автоматические системы управления для режущей головки

Автоматическая система управления для режущей головки должна осуществить следующие функции:

- стабилизация скорости при движении вперед на заданном уровне, когда двигатели не перегружены,

- стабилизация нагрузке на дивгателе вражения, когда скорость движения впериед слишком большоая для данных добывающих условий.

Исследование с помощью моделирования было применено на автоматических системах управления, чтобы стабилизировать вращающий момент с нагрузкой на исполнительном органе, с дивгателями при движении вперед, в которых использовались конвертеры частоты.

Рис. 2. Режущие головки - модель Simulink-модель.

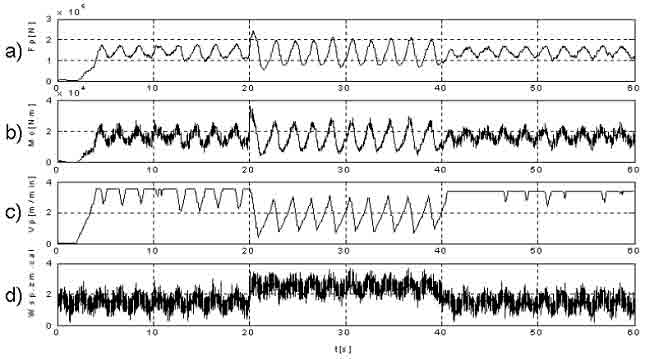

Рис. 3. Действие режущей головки - временная модель: a) усилие подачи Fp, b) вращающий момент Mo, c) скорость поступательного движения вперёд vp, d) коэффициент изменчивости породной массы K0(t).

Скорость стабилизации системы с обратной связью по нагрузке двигателя

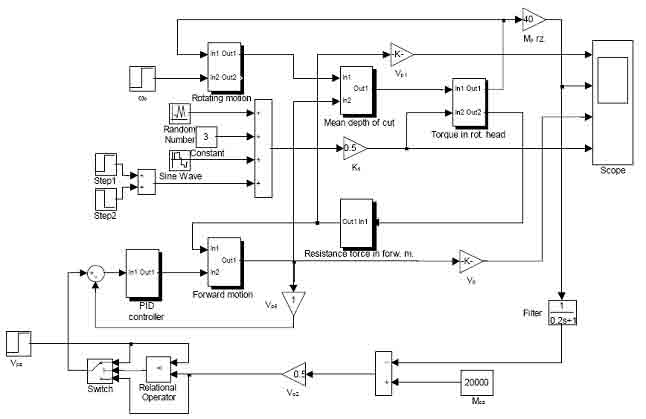

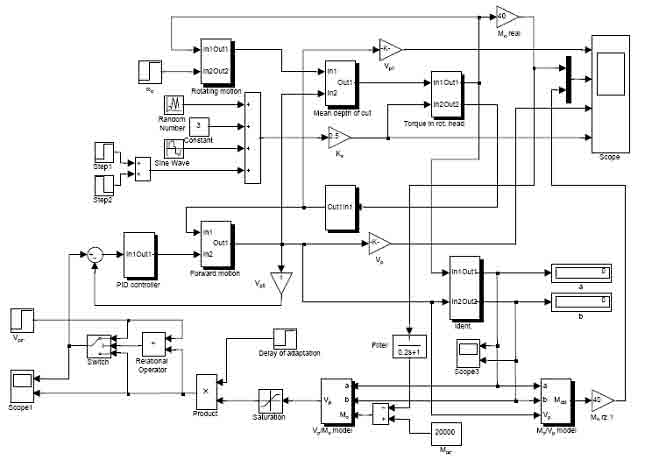

Модель добывающей машины со скоростью стабилизации системы с обратной связью по нагрузке двигателя осуществленную в MATLAB/Simulink показана на рис. 4. Скорость стабилизации системы состоит из PID регулятора. Когда исполнительный орган перегружен, дополнительный регулятор работает, используя обратную связь с момента перегрузки во вращающем движении. Когда фактор увеличения в петле обратной связи установлен vp2=0, система осуществит стабилизацию скорости только в движении вперед. Результаты моделирования представлены в рис. 5.

Результаты моделирования определенно указывают, что такие системы не будут помогать устранять мгновенные перегрузки двигателя исполнительного органа. Кроме того, увеличения нагрузки ведет к колебанию момента. Выбор параметров PID регулятора может представить главную трудность, так как распределение нагрузок моможет измениться между двигателями, поскольку они зависят от переменных свойств разрабатываемой породы.

Рис. 4. Система управления стабилизации скорости с дополнительной обратной связью от нагрузки вращающего двигателя - Simulink-модель.

Рис. 5. Главная действие с стабилизацией двигателя и обратной связью с момента вращающения двигателя с нагрузкой для Moz= 20000 (Н/м) - временная модель: a) усилие подачи Fp, b) вращающий момент Mo, c) скорость поступательного движения вперёд vp, d) коэффициент изменчивости породной массы.

Адаптивная система управления

Чтобы улучшать работу системы управления, испытания были проведены на системе, где отношение Mo=f(vp) будет идентифицировано мгновенно, и на этом основании быоа вычислена оптимальная главная скорость vp (то есть оптимальная для данных добывающих условий). В испытаниях моделирования отношение Mo=f (vp) записаны как:

(1)

(1)

где: n - мгновенный момент времени.

Эта формула приводит к величине vp для результирующего вращающего момента. Время осуществления выборки сигнала было выбрано 0.01 s. Коэффициенты a и b определены, используя метод ковариации (также известный как метод корреляции) (Podsiad?o, 1985). Коэффициенты в модели найдены из следующей системы уравнений:

(2)

(2)

(3)

(3)

где:

- величины ковариации и взаимной функции ковариации в течение задержки времени k=0 и k=1 определены в текущей процедуре.

- величины ковариации и взаимной функции ковариации в течение задержки времени k=0 и k=1 определены в текущей процедуре.

Рис. 6. Адаптивная система управления - Simulink-модель.

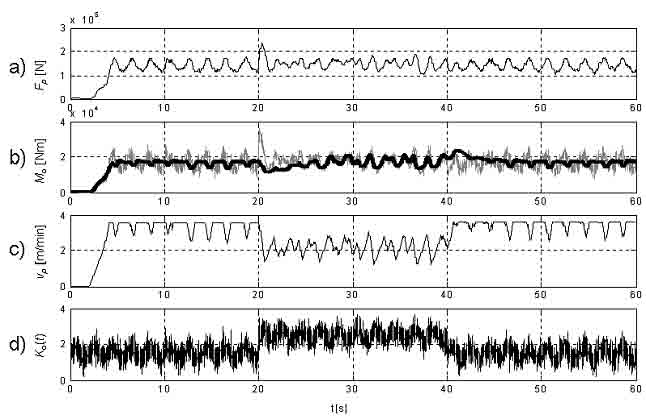

Модель добывающей машины с адаптивной системой управления для контроля скорости показана на рис. 6. Результаты моделирования показаны на рис. 7. Моделирования показывают, что характеристика системы были улучшены. Дальнейшие усовершенствования могут быть достигнуты, применяя более сложную модель взаимосвязи Mo=f(vp).

Непрямая система управления

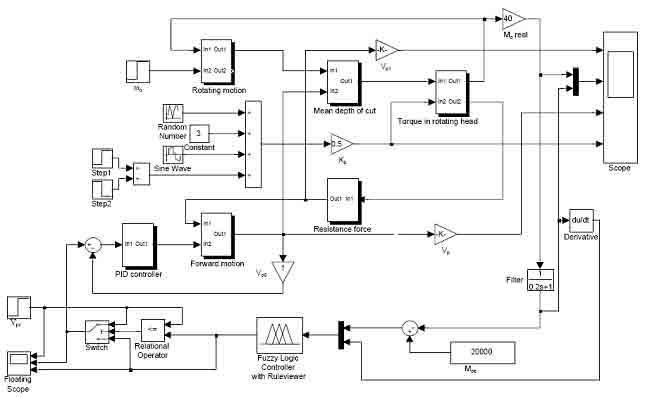

Высокая сложность электромеханических систем в машине и изменчивости свойств разрабатываемой породы оправдывала бы использование методов нечеткой логики (Piegat, 1999). Эти методы не требуют, чтобы математическая модель рассматриваемого процесса или установки была точно известна. Модель добывающей машины с автоматической системой управления, использующей непрямое регулирование (метод Sugeno) показывают в рис. 8. Система использует обратную связь от вращающего момента Mo и его производную. Результаты моделирования представляются на рис. 9.

Тщательное изучение рис. 7 и рис. 8 ведет нас к заключению, что в обоих случаях результаты являются подобными. Главное преимущество автоматической системы управления с непрямым регулированием состоит в том, что она нечувствительна к неточностям моделирования модели и возбуждениям. Определенный недостаток состоит в том, что требуется более сложное программное обеспечение, которое может продлить время, необходимое на выполнение алгоритма на данном PLC регуляторе.

Рис. 7. Адаптивная системы управления работы для Moz = 20000 (Н/м) - временная модель: a) усилие подачи Fp, b) вращающий момент Mo, c) скорость поступательного движения вперёд vp, d) коэффициент изменчивости породной массы.

Рис. 8. Непрямая система управления - Simulink-модель.

Рис. 9. Непрямая система управления работя для Moz = 20000 (Н/м) - временная модель: a) усилие подачи Fp, b) вращающий момент Mo, c) скорость поступательного движения вперёд vp, d) коэффициент изменчивости породной массы.

Заключения

Сделан обзор выбран для автоматических систем управления для многопозиционного резцедержателя. Оказалось, что адаптивные системы управления или системы, использующие нечеткие регуляторы пригодны для такого применения. Последняя система была в последнее время осуществлена в микроконтроллере с низвесным потенциалом и исследование все еще в процессе разработки.