ББК 33.31-5-05

А22

УДК 622-52:681.586

Г. И. Бедняк, В. А. Ульшин, В. П. Довженко, Ю. А. Бурлаков, М. И. Ярхо, Б. В. Балабанов

Автоматизация производства на угольных шахтах - К.: "Техника", 1989. - 272 с.

Стр. 23-31.

АВТОМАТИЗАЦИЯ ОТДЕЛЬНЫХ МАШИН И ПРОЦЕССОВ ОЧИСТНЫХ РАБОТ

Наряду с комплексной автоматизацией развивается автоматизация отдельных машин и процессов очистных работ. Управление выемочными машинами заключается во включении — отключении, регулировании режимов и контроле их органов (механизмов). Оно развивается в двух направлениях, во многом обусловливаемых горнотехническими факторами: оснащение выемочных машин устанавливаемыми непосредственно на них средствами автоматизации, осуществляемое на комбайнах для пластов средней и большой мощности; минимальное оснащение самой выемочной машины устройствами автоматики, а вынос большинства их на штреки, что характерно для комбайнов для тонких пластов с вынесенными системами подачи (К103, КА-80), комбайнов с электроприводом для крутых пластов и струговых установок.

Широкое распространение получили системы управления машинами очистных забоев с регуляторами нагрузки угольных комбайнов. В зависимости от технологии работы и конструктивных особенностей выемочной машины эти регуляторы имеют различный набор подсистем, осуществляющих дистанционное управление автоматическим фидерным автоматом и пускателями комбайна, конвейера и предохранительной лебедки, подачу предупредительного сигнала перед пуском машин, автоматическое управление скоростью подачи и нагрузкой машины с одно- и многодвигательным приводом (регуляторы УРАН, САУК-М), четкую фиксацию нуля скорости, плавную разгрузку тяговой цепи при прекращении движения и пуске комбайна, последовательный запуск двигателей при нежестких питающих сетях, дистанционное управление положением исполнительных органов, защиту двигателей при опрокидывании и несостоявшемся пуске (аппарат ЗОНД или КОРД).

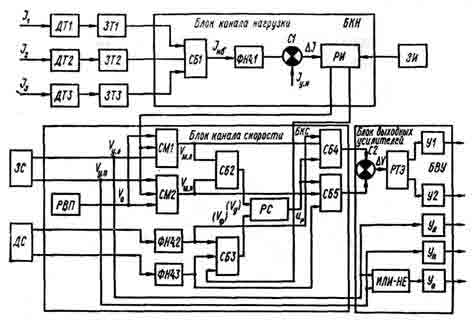

Рис. 4. Функциональная схема регулятора нагрузки УРАН:

ФНЧ1—ФНЧЗ — фильтры нижних частот; PC — реле контроля превышения фактической скорости подачи над заданным значением; У1, У2 — усилители управления сервоприводом подачи комбайна; Ул, Уп — усилители управления лебедкой («влево» и «вправо»); Уо — усиитель сигнала уставки нуля скорости подачи; ИЛИ — НЕ — логический элемент; I1, I2, I3 — сигналы токов, потребляемых электродвигателями; Uр — напряжение на выходе реле PC.

На рис. 4 приведена функциональная схема регулятора нагрузки УРАН, предназначенного для управления комбайном с гидравлическим механизмом подачи в автоматическом и дистанционном режимах. В зависимости от соотношения входных сигналов регулятор работает в одном из следующих режимов: пуск комбайна, стабилизация скорости подачи или нагрузки [22].

Регулятор содержит два канала: канал управления скоростью подачи, включающей датчики ДС и задатчик ЗС скорости и направления подачи, блок канала скорости БКС и релейный трехпозиционный элемент РТЭ; канал стабилизации нагрузки, включающий датчики тока ДТ1 — ДТЗ, задатчики уставок тока ЗТ1 — ЗТЗ и длительности регулирующих импульсов ЗИ, блок канала нагрузки БКН. Канал стабилизации нагрузки воздействует на скорость подачи комбайна через канал управления скоростью посредством выходных напряжений релейно-им-пульсного элемента РИ.

В режиме пуска комбайна обеспечиваются сброс скорости подачи до нуля и удержание ее на этом уровне в течение 2—3 с с момента включения комбайна независимо от положения переключателя за-датчика скорости подачи ЗС. Достигается это следующим образом. При включении комбайна подается напряжение питания на регулятор и на выходе реле РВП времени пуска комбайна сигнал уставки нуля скорости подачи Vo = 0, вследствие чего на выходах схем выделения наименьших сигналов СМ1 и СМ2 наименьшие сигналы «Влево» и «Вправо» Vм.л = 0 и Vм.л = 0. В этом случае к выходам элемента С2 сравнения сигналов через схемы выделения наибольших сигналов СБ4 и СБ5 поступают сигналы с выходов датчика ДС.

Если разность сигналов  V превышает зону нечувствительности элемента РТЭ, то последний

включается и изменяет скорость подачи таким образом, чтобы получить равенство сигнала фактической скорости и направления подачи комбайна уставке скорости подачи «Влево» Vф.л=Vу.л, что возможно только при Vп = 0. По истечении 2—3 с сигнал на выходе реле РВП принимает значение Vo>Vу.макс и регулятор увеличивает скорость подачи до заданного значения. Введение этого режима обеспечивает облегченный запуск двигателя и исключает резкое натяжение цепи, представляющее опасность для людей, находящихся в забое.

V превышает зону нечувствительности элемента РТЭ, то последний

включается и изменяет скорость подачи таким образом, чтобы получить равенство сигнала фактической скорости и направления подачи комбайна уставке скорости подачи «Влево» Vф.л=Vу.л, что возможно только при Vп = 0. По истечении 2—3 с сигнал на выходе реле РВП принимает значение Vo>Vу.макс и регулятор увеличивает скорость подачи до заданного значения. Введение этого режима обеспечивает облегченный запуск двигателя и исключает резкое натяжение цепи, представляющее опасность для людей, находящихся в забое.

Режим стабилизации скорости подачи реализуется при малой сопротивляемости угля резанию, когда сигнал на выходе СБЗ равен сигналу на выходе СБ2, т. е. Vф = Vy, а наибольший сигнал Jн.б токов будет меньше установки Jу.н номинального тока. В зависимости от величины соотношения Jн.б и Jу.н регулятор отрабатывает рассогласование по скорости непрерывно либо импульсно.

Предположим, что сигнал уставки соответствует некоторой заданной скорости подачи влево, т. е. Vу.л>0 и (  J/Jу.н) <—0,25. Если сигналы на остальных входах схем СМ1 и СМ2 не равны нулю (Vo>Vу.max), то Vм.п=Vу.п и Vм.п = 0. Эти сигналы поступают на входы схем СБ4 и СБ5, к которым поступают и сигналы от датчика ДС. Сигналом рассогласования

J/Jу.н) <—0,25. Если сигналы на остальных входах схем СМ1 и СМ2 не равны нулю (Vo>Vу.max), то Vм.п=Vу.п и Vм.п = 0. Эти сигналы поступают на входы схем СБ4 и СБ5, к которым поступают и сигналы от датчика ДС. Сигналом рассогласования  V=Vу.п—Vф.п включается элемент РТЭ, который выдает команду на изменение скорости подачи таким образом, чтобы величина

V=Vу.п—Vф.п включается элемент РТЭ, который выдает команду на изменение скорости подачи таким образом, чтобы величина  V стала меньше зоны нечувствительности РТЭ, после чего регулирование прекращается. При изменении направления уставки скорости подачи регулятор работает аналогично, с той лишь разницей, что величина рассогласования определяется выражением

V стала меньше зоны нечувствительности РТЭ, после чего регулирование прекращается. При изменении направления уставки скорости подачи регулятор работает аналогично, с той лишь разницей, что величина рассогласования определяется выражением

V = Vу.п-Vф.п.

V = Vу.п-Vф.п.

Таким образом, регулятор нагрузки УРАН обеспечивает дистанционное управление с пульта управления, стабилизацию заданного значения тока наиболее загруженного двигателя и ограничение суммарного тока, потребляемого приводом комбайна, путем автоматического изменения скорости подачи, защиту двигателя от опрокидывания при технологических перегрузках, стабилизацию заданной скорости подачи при недогруженных двигателях, уменьшение скорости подачи до нуля при пуске комбайна и длительных перегрузках двигателя, световую индикацию работы регулятора, наличие напряжения питания регулятора и электрораспределителя, контроль цепей управления комбайном и конвейером.

Конструктивно регулятор состоит из электронного блока (собственно регулятора), источника питания, блока индикации, датчиков нагрузки, располагаемых в корпусе электроблока комбайна, а также из датчика скорости и задатчика скорости.

Электронный блок выполнен в виде металлического шасси, на котором расположены функциональные блоки и переключатели. Блок индикации имеет вид линейки, набранной из светодиодов, и предназначен для отображения состояния основных цепей и блоков регулятора цепей управления комбайном и конвейером (наличия напряжения питания регулятора и электрогидрораспределителя, работе регулятора — состоянии блоков БВУ выходных усилителей). Датчик скорости подачи представляет собой дифференцированный индуктивный датчик перемещения. Он крепится к корпусу насосного отсека подающей части и подключается с помощью штепсельного разъема.

Задатчик скорости и направления подачи — это галетный переключатель, устанавливаемый в пульте управления комбайна. Он обеспечивает задания пяти фиксированных значений скорости подачи в одну и другую сторону движения машины. Среднее положение переключателя служит для установки нулевой скорости.

Функциональная разбивка регулятора по блокам (канал нагрузки, канал скорости, выходные усилители) позволяет подключать средства диагностики отказов, повышать оперативность вмешательства в выполняемые операции и удобство обслуживания аппаратуры.

Опыт эксплуатации регулятора нагрузки УРАН показал, что при автоматическом управлении достигается повышение средней скорости подачи на 4,2 %, устраняются случаи опрокидывания двигателя. Наличие индикации позволяет локализовать место поиска неисправности и сократить его время. Обеспечена возможность производить настройку нуля скорости подачи без вскрытия насосного отсека подающей части, что особенно удобно на пластах с большими углами падения, где устраняется необходимость слива масла [22].

Для автоматического управления двухдвигательными комбайнами с гидравлическими механизмами подачи, например, типов 1ГШ-68, 2ГШ-68, 1ГШ-68Е, 2КШ-3, КШ-ЗМ, предназначена система САУК.-М. Она более развита функционально и обеспечивает дистанционное управление пускателями комбайна, конвейера и предохранительной лебедки, фидерным автоматическим выключателем, режущими органами и механизмами подачи комбайна, обеспечивает также автоматическое отключение пускателя комбайна после несостоявшегося запуска или опрокидывания двигателей привода комбайна, стабилизацию тока двигателя, а при наличии многодвигательного привода — стабилизацию тока наиболее загруженного двигателя комбайна и ограничение

суммарного тока, потребляемого приводом комбайна, путем автоматического изменения скорости подачи. Кроме того, обеспечивает защиту двигателей комбайна от опрокидывания при технологических перегрузках, стабилизацию скорости подачи на заданном уровне при недогрузке двигателей привода комбайна, уменьшение скорости подачи до нуля при пуске комбайна и длительных перегрузках двигателей, фиксацию нулевой скорости подачи, возможность отключения пускателя комбайна при повышении концентрации метана выше допустимой, выдержку интервала времени между пусками двигателей комбайна, выдачу информации о направлении и местонахождении комбайна в систему АСУ, индикацию целости жил управления, работы регуляторов, перегрузки двигателей и перегрева масла подающей части комбайна.

Регулятор нагрузки УРАН и система автоматического управления комбайнами (САУК-М, САУК-МКЩ САУК-М1140) предназначены для совместной работы с пультом управления ЦПУ и аппаратурой громкоговорящей связи и предупредительной сигнализации в лаве.

Новые типы угольных комбайнов (К103 и КА80), созданные для отработки тонких пластов в составе механизированных комплексов КМ 103 и КД80 или с индивидуальной крепью, оснащены вынесенными системами подачи ВСП. Созданные в НПО «Автоматгормаш» системы автоматического управления такими комбайнами учитывают ряд специфических особенностей: наличие упругой механизированной связи между приводами подачи и комбайном в виде цепного тягового органа, большую инерционность электромагнитных муфт скольжения (ЭМС), большую длительность (до 10 с) переходных процессов в системе приводы ВСП — тяговая цепь — комбайн при появлении возмущений или изменении управляющего воздействия и другие особенности [20]. Поэтому они имеют быстродействующее выходное устройство БВУ управления током муфт ЭМС с форсированием электромагнитных переходных процессов, а регулятор нагрузки обеспечивает управление по действующему значению нагрузки, усредненному за некоторый период.

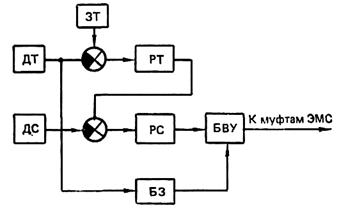

Рис. 5. Функциональная схема системы автоматического управления комбайном К103:

ДТ — датчик тока; ДС, PC — датчик и регулятор скорости; ЗТ, РТ — задатчик и регулятор тока; БЗ — блок защиты; БВУ — быстродействующее выходное устройство.

Функциональная схема аппаратуры автоматического управления комбайном К103 представлена на рис. 5.

Автоматика выполняет многочисленные функции управления механизмами очистного забоя и нагрузками, регулирования скорости подачи, обеспечения функциональной диагностики. С помощью телемеханической системы с пульта машиниста комбайна (используются контрольные жилы комбайнового силового кабеля) аппаратура позволяет дистанционно управлять пускателями комбайна, конвейера, вынесенным механизмом подачи, а также предохранительной лебедкой и лебедкой вытяжки траковой цепи.

Система состоит из двух конструктивно обособленных частей — штрекового блока и регулятора нагрузки и скорости. Блок контроля двигателей, клеммная коробка и тахогенератор расположены на штреке, а пульт управления и кнопочные посты — в лаве.

Комплекс аппаратуры имеет такие преимущества: повышенную надежность управления комбайном, конвейером и вынесенной системой подачи за счет резервирования основных функций, уменьшение габаритов комбайна благодаря вынесению основной части аппаратуры автоматизации на штрек, обеспечивает плавное регулирование скорости подачи комбайна в широком диапазоне в результате применения системы стабилизации скорости подачи, эффективную защиту электромагнитных муфт, двигателей, тяговой цепи, трансмиссии комбайна и подачи благодаря высокому качеству регулирования нагрузки и применению средств защиты двигателей.