E-mail: belinskaya_yulka@ukr.net jbelinskaja@gmail.com

1.Общие сведения.

1.1 Актуальность темы

Шахтная водоотливная установка является важнейшей стационарной установкой, которая потребляет до 30% электроэнергии, потребляемой всем электромеханическим оборудованием шахты. От того, насколько надежно и экономично работает водоотливный комплекс, зависит качество и безопасность ведения основных технологических работ по добыче полезного ископаемого, а также, в конечном итоге, влияет на себестоимость добытого угля.[1]

Водоотливная установка представляет собой комплекс энергомеханического оборудования (насосы, их приводные двигатели, трубопроводы с арматурой), который служит для откачки подземных вод из горных выработок.

На сегодняшний день срок службы более половины водоотливных установок истек или они работают на граничном режиме. В силу старения установок, использования в них материалов, характеризующихся низкими показателями сопротивляемости гидроабразивному, коррозионному и кавитационному износу, значительно снижается их ресурс, надежность и точность работы, увеличивается количество отказов, растет количество внеплановых ремонтов. В этих условиях актуальной является проблема безразборного контроля, диагностирования технического состояния установок, прогнозирования и предупреждения возможных неисправностей и отказов.

Назначение автоматизированной системы диагностирования - не только выявление, но и предупреждение отказов и неисправностей, поддержание эксплуатационных показателей в установленных пределах, прогнозирование состояния в целях полного доремонтного и межремонтного ресурса.[2]

Большие возможности открывают методы виброакустической диагностики, базирующейся на широком использовании информации, заложенной в колебательных процессах, сопровождающих функционирование машин и механизмов. Виброакустическая диагностика, являясь одним из разделов технической диагностики, использует в качестве источника информации не ряд статических параметров, характеризующих состояние механизма, а динамических, вызывающих появление вибрации и акустических волн. Форма диагностической информации, заключенной в колебательном процессе независимо от природы его возникновения чрезвычайно многообразна. Широкий частотный и динамический диапазоны, малая инерционность, большая скорость распространения обуславливает быструю реакцию вибрационного сигнала на изменение состояния объекта, что является незаменимым качеством в аварийных ситуациях, когда определяющим фактором является скорость постановки диагноза и принятия решения.

С помощью вибрационного метода диагностирования осуществляется непосредственный контроль динамического силового воздействия, благодаря чему возможно на более ранней стадии обнаружить и предупредить неисправность. Так, повреждение отдельных элементов агрегатов шахтной водоотливной установки вызывает мгновенное изменение уровня и частотных характеристик вибрационного спектра. Автоматизированная система диагностирования по параметрам вибрации позволила бы повысить срок службы работы механизмов, сократить число внеплановых ремонтов и простоев, повысить надежность работы и эффективность использования водоотливной установки в целом.

1.2 Цели и задачи работы.

Целью научного проектирования является обеспечение беспрерывного контроля работы насосной установки, а также автоматизация процесса диагностирования неисправностей на основе данных контроля вибрации.

Задачами работы являются:1.3 Научная новизна и практическая ценность

На данный момент используемые в горной промышленности системы автоматизации не обеспечивают полную диагностику неисправностей водоотливной установки, поэтому целесообразным является разработка дополнительных блоков по диагностированию и прогнозированию состояния. Научная новизна заключается в получении новых знаний по автоматизации процесса диагностирования по параметрам вибрации.

Практическая ценность заключается в разработке автоматизированной системы диагностирования шахтной водоотливной установки, которая позволит не только выявлять существующие неисправности, но и предупреждать отказы, защитить установку от аварийных режимов.

2. Состояние вопроса на сегодняшний день

2.1 Обзор систем автоматизации и диагностики шахтных водоотливных установок

На сегодняшний день существуют следующие аппаратуры автоматизации процесса шахтного водоотлива: АВН-1М, УАВ, ВАВ, ВАВ.1М.[1] Аппаратуры АВН-1М, УАВ, ВАВ являются устаревшими, так как выполнены на релейно-контактной элементной базе. Аппаратура ВАВ.1М выполнена с применением интегральных микросхем и микропроцессорной техники, и выполняет следующие функции:

Проанализировав возможности аппаратуры ВАВ.1М, можно сделать вывод, что полное диагностирование установки не осуществляется: диспетчеру выводится информация по факту, т.е. когда отказ по какой-либо из причин уже произошел. Аппаратура ВАВ.1М распознает только следующие виды неисправностей: отсутствие заливки насоса, потеря подачи, перегрев подшипников, невключение пусковой аппаратуры, заклинивание задвижки. Однако существует целый ряд неисправностей, которые можно выявить только вибродиагностическими методами.

2.2 Обзор систем диагностирования, существующих в мировой практике

Рассмотрим, какие на сегодняшний день существуют приборы и системы в мировой практике вибродиагностики.[3] По уровню решаемых задач и конструктивному исполнению следует выделить три группы средств диагностирования.

Основные направления развития: контроль одного параметра; использование персональных компьютеров при обработке однотипной информации; блочный принцип построения; универсальность. В случае контроля одного параметра, обычно параметров вибрации, устанавливается блок контроля, измеряющий и сравнивающий текущее и заданное значение параметра. При превышении заданного уровня включается звуковая сигнализация; возможна остановка оборудования.

Если количество точек возрастает, их контроль однотипен и выполняется по определённой программе, наиболее целесообразным является соединение измерительной (датчики, линии связи, предусилители) и вычислительной (персональный компьютер) систем. Использование метода ударных импульсов позволяет в системе ВМS (фирма SPM), контролировать состояние от 16 до 4000 подшипников качения.

Возможность использования цифровых технологий позволяет реализовать в системе COMPASS, разработанной фирмой "Брюль и Къер" контроль диагностических (вибрация, температура) и технологических (расход, давление) параметров. Появляется возможность постоянного контроля, запоминания, отслеживания тенденций в развитии практически неограниченного числа параметров. Появляется информативная основа процесса управления технологическим процессом.

Рассмотрим некоторые примеры встроенных систем технического диагностирования.

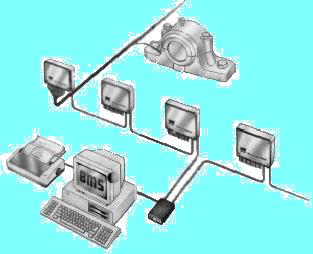

Стационарная система CMS (фирма SPM, Швеция) является наиболее характерной системой мониторинга технического состояния роторного оборудования работающего в длительном режиме эксплуатации. Основные функции - мониторинг технического состояния. Информационно-измерительная система CMS позволяет выполнять накопление и обработку результатов при помощи ЭВМ, обладает элементами защиты и включает стационарные системы CMM и MG-4 (рисунок 1).

|

Рисунок 1 - Структура информационно-измерительной системы CMS

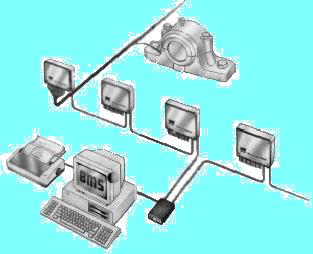

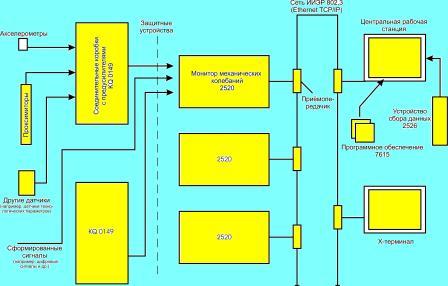

Необходимо отметить единство в построении современных систем вибромониторинга и виброзащиты. Рассмотренная стационарная система CMS (фирма SPM, Швеция) по своей структуре практически идентична системе со стратегией адаптивной мониторизации COMPASS (рисунок 2) (фирма "Брюль и Къер", Дания)и системе VIBROCAM 4000 (рисунок 3) (фирма SCHENCK, Германия).

|

Рисунок 2 - Общая структура системы COMPASS

Состав систем включает следующие элементы.

|

Рисунок 3 - Общая структура системы VIBROCAM 4000

Конфигурация данных систем наиболее приспособлена для работы с механическим оборудованием, работающим в длительном режиме. Не представляется возможным выделить особые преимущества одной из рассмотренных систем.

Следует отметить, что представленные системы не могут применяться в таком виде, в каком они существуют для шахтных условий, что связано с высокими требованиями взрыво-, искро- и пожаробезопасности. Поэтому одной из задач данной магистерской работы является разработка автоматизированной системы диагностирования, приспособленной для всех требований безопасности и с учетом специфики шахтных условий.

3.Заключительная информация

3.1 Анализ насосного агрегата, как объекта диагностирования

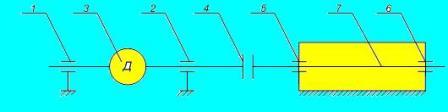

Рассмотрим кинематическую схему насосного агрегата шахтной водоотливной установки (рисунок 4). Механизм включает ротор электродвигателя 3 с подшипниковыми опорами 1,2 соединительный элемент - муфту 3, вал 4 исполнительного механизма - насоса 7. Вал 7 установлен на подшипниковых опорах.

|

Рисунок 4 - Кинематическая схема насосного агрегата шахтной водоотливной установки

1,2 - подшипники двигателя; 3 - асинхронный электродвигатель; 4 - муфта; 5,6 - подшипники вала насоса; 7 - вал насоса.

Ротор электродвигателя - приводной элемент, обеспечивающий преобразование совместно со статором, электрической энергии в механическую, во вращательное движение вала. Подшипниковые опоры двигателя и насоса включают в себя подшипники, служащие опорами для валов и обеспечивающие вращение с минимальным коэффициентом трения совместно с системой смазывания, а также корпусные детали - поддерживают подшипники, должны обеспечивать правильное расположение валов. Соединительный элемент предназначен для передачи вращающегося момента от приводного вала к ведомому, компенсации углового и радиального смещения валов. Вал - деталь, вращающаяся вокруг своей оси и предназначенная для передачи крутящего момента. Исполнительный элемент - рабочие лопатки насоса предназначены для преобразования механических параметров системы.

Практически все насосные установки оснащены средствами температурного контроля. Температура перегрева, несмотря на значительную инерционность тепловых процессов, является достаточно информативным диагностическим признаком, однако практически всем средствам термодиагностирования присущ тот недостаток, что температура отражает не причину, а следствие аварийного режима. Кроме того, имеется целый ряд узлов, термодиагностирование которых конструктивно затруднено или вообще неинформативно и для которых наиболее информативными являются различные характеристики вибраций, которые возникают при их работе.

3.Природа возникновения и параметры вибрационных процессов

Вибрационный сигнал является физическим носителем информации о состоянии элементов работающего механизма (насосной установки).[2] Вибрация и шум - естественные процессы, протекающие в машинах и оборудовании, и возбуждаются они теми же динамическими силами, которые являются причинами износа и разных видов дефектов и повреждений. Вибрация и шум трансформируются друг в друга на границах газовой и твердых сред, а человек непосредственно воспринимает звук, и лишь в ограниченном низкочастотном диапазоне - вибрацию.

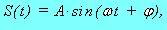

Простейшей формой вибрации является гармоническое колебание тела, которое как функция времени представляет собой синусоиду.

|

|

Т.о., вибрация - это механические колебания тела около положения равновесия. Идеальная машина, не должна создавать механических колебаний, так как в ней вся энергия должна превращаться в полезную работу. На практике при работе любых механических и электромагнитных систем возникают колебания, вызванные различными причинами. По природе возникновения вибрация бывает: механическая, аэрогидродинамическая, электромагнитная, электродинамическая. По конструктивному узлу (элементу) её вызывающему: роторная, лопаточная, подшипниковая, зубчатая.

Поиск диагностических признаков технического состояния непрерывно функционирующих объектов - одна из важнейших операций. В качестве диагностических признаков могут фигурировать различные статистические характеристики колебательных процессов: частота и амплитуда спектральной компоненты или их совокупность, модуляционные характеристики, вероятностные характеристики сигналов или их взаимосвязи и ряд других. Поиск повреждений проводится на заранее определенных частотах возможных повреждений конкретного механизма, называемых информативными.

Для разработки автоматизированной системы поиска неисправностей необходимо знать численные значения информативных частот. В таблицу 1 сведены возможные дефекты насосного агрегата и соответствующие им информативные частоты.[2]

| Вид неисправности | Причина | Информативная частота |

|---|---|---|

| Нарушение уравновешенности ротора - дисбаланс | Центр масс ротора не лежит на оси вращения | fповр=fвр |

| Несоосность валов | Неравномерное тепловое расширение деталей механизма, не точная выверка валов; недостаточная жесткость креплений | fповр=fвр |

| Повреждения в муфтах | Износ, повреждения элементов; нарушение цетрирования валов | fповр=zfвр, где z - число зубьев( пальцев) муфты |

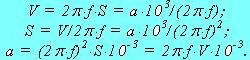

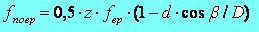

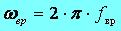

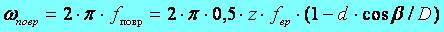

| Повреждения подшипников качения | Сколы, оспины, трещины на беговых дорожках и телах качения |  z- число тел качения; d- диаметр тел качения; β - угол контакта; D - диаметр окружности проходящей через центры тел качения z- число тел качения; d- диаметр тел качения; β - угол контакта; D - диаметр окружности проходящей через центры тел качения |

| Повреждения подшипников скольжения | Износ, задир, эллипсность шейки вала, продавливание масляной пленки, автоколебания и т.д. | fповр=1…7fвр |

| Повреждения лопаток | Срыв потока с лопаток из-за износа, повреждений | fповр=zfвр, где z - число лопаток |

| Электромагнитные дефекты | Неравномерный воздушный зазор | fповр=50i, где I = 1, 2, …, zп - число пар полюсов; fповр=1/2fсети |

3.3 Разработка математической модели механических колебаний вала насосного агрегата

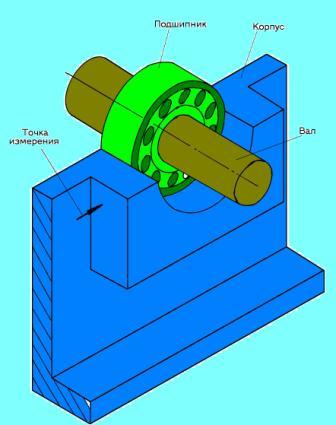

Вибрации, возникающие в механизме передаются на корпус насоса и двигателя через подшипниковые узлы.[3] Рассмотрим опору вала, как часть корпуса насосного агрегата шахтной водоотливной установки. Элементы опорного узла образуют механическую систему. На рисунке 3а) приведена схема опорного узла вала, представляющая собой структурную схему модели.

В систему входят: вращающийся вал с лопатками, являющийся источником полигармонической вибрации; подшипник качения - элемент,

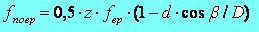

обладающий упругими свойствами и передающий вибрационные возмущения на корпус механизма; опора, предназначенная для фиксации положения вала,

демпфирования механических колебаний. На этой схеме вал в сборе массой m1, вращающийся с угловой частотой ω, нагружен периодической силой  , возникающей в результате дефектов,

действия технологических и динамических нагрузок. P0 - статическая нагрузка на подшипник; ω = 2πf - угловая частота вращения, вызванная дефектом или неисправностью.

, возникающей в результате дефектов,

действия технологических и динамических нагрузок. P0 - статическая нагрузка на подшипник; ω = 2πf - угловая частота вращения, вызванная дефектом или неисправностью.

|  |

| а) | б) |

| Рисунок 3 - Опорный узел вала насосного | |

|---|---|

| а) структурная схема | б) расчетная схема ( анимация для иллюстрации процесса механических колбаний узла вала насосного агрегата, количество кадров - 3, количество циклов повторения -100) |

Из таблицы 1 можно определить, что информативная частота подшипника качения с поврежденным наружным кольцом определяется как  .

.

Вал установлен на подшипнике качения с жесткостью c1 на опоре массой m2 с жесткостью c2. Между валом и подшипником действует демпфер b1, между подшипником и опорой - демпфер b2.

Упрощаем модель пренебрегая демпфированием вала и подшипника b1=b2=0. Необходимо определить механические колебания вала насосного агрегата y1. Расчетная схема, составленная на основании структурной модели приведена на рисунке 3б).

Объект состоит из двух компонентов: 1 - вал, 2 - опора вала. На рассматриваемый объект извне действует гармоническая сила:

Выходными величинами являются вибропремещения компонентов - у1 и у2.

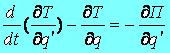

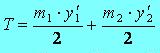

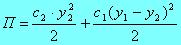

Для получения дифференциальных уравнений, описывающих механические колебания системы с двумя степенями свободы запишем общее уравнение Лагранжа [4]:

Здесь t - время, q - обобщенная координата, q' - обобщенная скорость, Т - кинетическая энергия, П - потенциальная энергия.

В качестве обобщенной координаты принимаем виброперемещения - у1 - для вала, у2- для опоры вала.

Найдем кинетическую энергию двух масс:

Найдем потенциальную энергию деформации:

Образуем производные, необходимые для подстановки в уравнение Лагранжа:

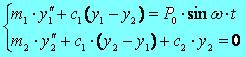

Записываем систему уравнений:

Данная система уравнений представляет собой уравнения состояния рассматриваемого объекта. [5]

Входной возмущающей величиной является гармоническая сила.

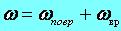

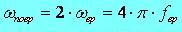

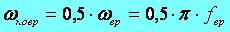

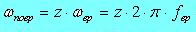

- суммарная угловая частота вращения;

- суммарная угловая частота вращения; -угловая частота вращения вала.

-угловая частота вращения вала.

С использованием параметров из таблицы 2 запишем возможные частоты повреждений:

- эксцентричность ротора;

- эксцентричность ротора;  - проблемы статора;

- проблемы статора;  , где z - число лопаток насоса.

, где z - число лопаток насоса.

|  |

| а) Возмущающая сила,вызванная дисбалансом ротора двигателя, действующая на вал насоса. | б) Механические колебания вала насосного агрегата, вызванные дисбалансом ротора двигателя. |

|  |

| в) Возмущающая сила,вызванная дефектами подшипников, действующая на вал насоса. | б) Механические колебания вала насосного агрегата, вызванные дефектами подшипников. |

Рисунок 4 - Результаты математического моделирования механических колебаний вала насосного агрегата

3.3 Разработка устройства автоматизированного диагностирования и защиты насосного агрегата

В соответствии с приведенным выше анализом разработаем требования к устройству автоматизированного диагностирования и защиты насосного агрегата (УАДЗ НА).

Устройство УАДЗ НА должно выполнять следующие функции:

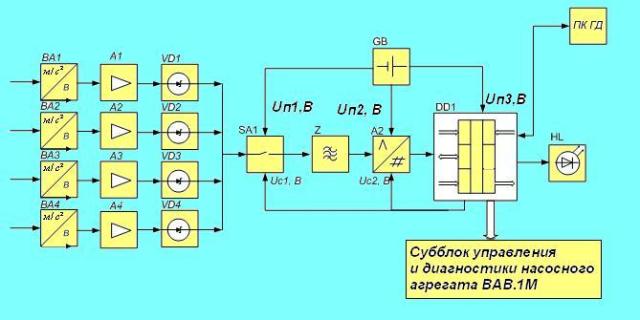

Рисунок 5 - Функциональная схема УАДЗ НА

ВА1-ВА4 - датчики вибрации; А1-А4 - усилители VD1-VD4 - схема согласования и защиты; SA1 - аналоговый коммутатор;

Z - блок фильтров; А2 - аналого-цифровой преобразователь; GB - блок искробезопасного питания; DD1 - микроконтроллер; HL - световая индикация.

Датчики вибрации (ВА1-ВА4) - пъезоакселерометры устанавливаются на подшипниковых узлах. Сигнал пъезоакселерометра возникает в виде заряда, пропорционального виброскорости.

Далее сигналы поступают на входные усилителя заряда (А1-А4). Усилители заряда обеспечивают необходимое усиление сигнала. Выходное напряжение усилителя пропорционально величине электрического заряда, поступающего на его вход.

Далее сигнал поступает на схему согласования и защиты (VD1-VD4), использование которой необходимо для обеспечения искробезопасности и возможных перенапряжений в соединительных линиях.[6]

После приведенных преобразований сигнал поступает на аналоговый коммутатор (SA).[7] Использование аналогового коммутатора необходимо для того, чтобы обрабатывать информацию от нескольких аналоговых датчиков с разделением их подключения во времени, т.е. для поочередного опроса датчиков. Аналоговый коммутатор - это устройство, основным элементом которого является аналоговый ключ, передающий аналоговые сигналы с минимальными искажениями в открытом состоянии и отключает цепочку этого сигнала в закрытом состоянии.

Усиленный сигнал поступает на вход блоку активных фильтров верхних и нижних частот (Z). Фильтры обеспечивают подавление высокочастотных и низкочастотных шумов, негативно влияющих на точность измерения виброскорости.

Аналого-цифровой преобразователь АЦП преобразует аналоговые сигналы датчиков в цифровую форму для дальнейшей обработки. В микроконтроллере (DD1) осуществляется быстрое преобразование Фурье и обработка информации в соответствии с алгоритмом. От микроконтроллера информация поступает на персональный компьютер горного диспетчера (ПК ГД) на поверхности, а также в субблок управления и диагностики насоса аппаратуры ВАВ.1М, с которого осуществляется аварийное отключение насоса. HL - световая индикация, сигнализирующая о нормальном, граничном и аварийном режиме работы.

3.4 Выводы и задачи на будущее

На сегодняшний день по теме магистерской работы проведены следующие исследования: