E-mail: belinskaya_yulka@ukr.net jbelinskaja@gmail.com

1.Загальні відомості.

1.1 Актуальність теми

Шахтна водовідливна установка є найважливішою стаціонарною установкою, що споживає до 30% електроенергії, спожитої всім електромеханічним устаткуванням шахти. Від того, наскільки надійно й экономно працює водовідливний комплекс, залежить якість і безпека ведення основних технологічних робіт з видобутку корисної копалини, а також, в остаточному підсумку, впливає на собівартість добутого вугілля. [1]

Водовідливна установка являє собою комплекс енергомеханічного обладнання (насоси, приводні двигуни, трубопроводи з арматурами), що служить для відкачки підземних вод з гірничих виробок.

На сьогоднішній день термін служби більше половини водовідливних установок минув або вони працюють у граничному режимі. У силу старіння установок, використання в них матеріалів, що характеризуються низькими показниками опірності гідроабразивному, корозійному й кавітаційному зношуванню, значно знижується їхній ресурс, надійність і точність роботи, збільшується кількість відмов, росте кількість позапланових ремонтів. У цих умовах актуальної є проблема безрозбірного контролю, діагностування технічного стану установок, прогнозування й попередження можливих несправностей і відмов.

Призначення автоматизованої системи діагностування - не тільки виявлення, але й попередження відмов і несправностей, підтримка експлуатаційних показників у встановлених межах, прогнозування стану з метою повного доремонтного й міжремонтного ресурсу.

Великі можливості відкривають методи віброакустичної діагностики, що базується на широкому використанні інформації, закладеної в коливальних процесах, що супроводжують функціонування машин і механізмів. Віброакустична діагностика (один із розділів технічної діагностики) використтовує в якості джерела інформації не статичні параметри, що характеризують стан механізму, а динамічна, що викликають появу вібрації та акустичних хвиль. Форма діагностичної інформації, що знаходиться в коливальному процесі незалежно від природи його виникнення надзвичайно різноманітна. Широкий частотний і динамічний діапазони, мала инерційність, велика швидкість поширення забезпечкє швидку реакцію вібраційного сигналу на зміну стану об'єкта, що є незамінною якістю в аварійних ситуаціях, коли визначальним фактором є швидкість постановки діагнозу й ухвалення рішення.

За допомогою вібраційного методу діагностування здійснюється безпосередній контроль динамічного силового впливу, завдяки чому можливо на більш ранній стадії виявити й попередити несправність. Так, ушкодження окремих елементів агрегатів шахтної водовідливної установки викликає миттєву зміну рівня й частотних характеристик вібраційного спектра. Автоматизована система діагностування за параметрами вібрації дозволила б підвищити термін служби роботи механізмів, скоротити кількість позапланових ремонтів і простоїв, підвищити надійність роботи й ефективність використання водовідливної установки в цілому.

1.2 Мета та завдання роботи.

Метою наукового проектування є забезпечення безперервного контролю роботи насосної установки, а також автоматизація процесу діагностування несправностей на основі даних контролю вібрації.

Завданнями роботи є:1.3 Наукова новизна й практична цінність

На даний момент системи автоматизації, що використовуються у гірничній промисловості, не забезпечують повну діагностику несправностей водовідливної установки, тому доцільним є розробка додаткових блоків по діагностуванню й прогнозуванню стану. Наукова новизна полягає в одержанні нових знань з автоматизації процесу діагностування за параметрами вібрації.

Практична цінність полягає в розробці автоматизованої системи діагностування шахтної водовідливної установки, що дозволить не тільки виявляти існуючі несправності, але й попереджати відмови, захистити установку від аварійних режимів.

2. Стан питання на сьогоднішній день

2.1 Огляд систем автоматизації й діагностики шахтних водовідливних установок

На сьогоднішній день існують наступні апаратури автоматизації процесу шахтного водовідливу: АВН-1М, УАВ, ВАВ, ВАВ.1М.[1] Апаратури АВН-1М, УАВ, ВАВ є застарілими, тому що виконані на релейно-контактній елементній базі. Апаратура ВАВ.1М виконана із застосуванням інтегральних мікросхем і мікропроцесорної техніки, і виконує наступні функції:

Проаналізував можливості апаратури ВАВ.1М, можна зробити висновок, що повне діагностування установки не здійснюється: диспетчерові виводиться інформація за фактом, тобто коли відмова з якихось причин вже відбулася. Апаратура ВАВ.1М розпізнає тільки наступні види несправностей: відсутність заливання насосу, втрата подачі, перегрів підшипників, невключення пускових апаратур, заклинювання засувки. Однак існує цілий ряд несправностей, які можна виявити тільки вібродіагностичними методами.

2.2 Огляд систем діагностування, що існують у світовій практиці

Розглянемо, які на сьогоднішній день існують прилади й системи у світовій практиці вибродиагностики. За рівнем розв'язуваних завдань і конструктивному виконанню варто виділити три групи засобів діагностування.[3]

Основні напрямки розвитку: контроль одного параметра; використання персональних комп'ютерів при обробці однотипної інформації; блоковий принцип побудови; універсальність.

Якщо кількість точок зростає, їх контроль однотипний і виконується за певною програмою, найбільш доцільним є з'єднання вимірювальної (датчики, лінії зв'язку, предусилители) і обчислювальної (персональний комп'ютер) систем. Використання методу ударних імпульсів дозволяє в системі ВМ (фірма SPM), контролювати стан від 16 до 4000 підшипників.

Можливість використання цифрових технологій дозволяє реалізувати в системі COMPASS, розробленою фірмою "Брюль і Къер" контроль діагностичних (вібрація, температура) і технологічних (витрата, тиск) параметрів. З'являється можливість постійного контролю, запам'ятовування, відстеження тенденцій у розвитку практично необмеженої кількості параметрів. З'являється інформативна основа процесу керування технологічним процесом.

Розглянемо деякі приклади вбудованих систем технічного діагностування.

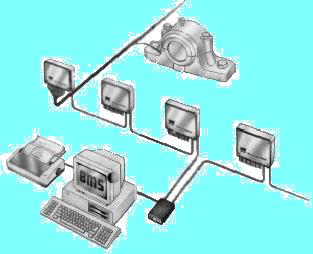

Стаціонарна система CMS (фірма SPM, Швеція) є найбільш характерною системою моніторингу технічного стану роторного встаткування,що працює в тривалому режимі експлуатації. Основні функції - моніторинг технічного стану. Інформаційно-вимірювальна система CMS дозволяє виконувати накоплення й обробку результатів за допомогою ЕОМ, має елементи захисту й включає стаціонарні системи CMM і MG-4 (рисунок 1).

|

Рисунок 1 - Структура інформаційно-вимірювальної системи CMS

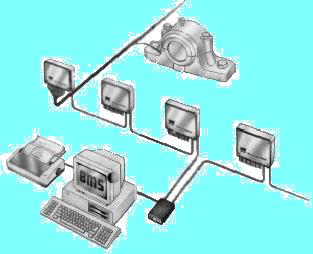

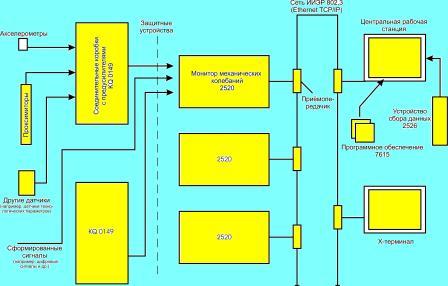

Необхідно відзначити єдність у побудові сучасних систем вібромоніторінгу й віброзахисту. Розглянута стаціонарна система CMS (фірма SPM, Швеція) за своєю структурою практично ідентична системі зі стратегією адаптивної моніторізації COMPASS (рисунок 2) (фірма "Брюль і Къер", Данія) і системі VIBROCAM 4000 (рисунок 3) (фірма SCHENCK, Німеччина).

|

Рисунок 2 - - Загальна структура системи COMPASS

Система складається з наступних елементів.

|

Рисунок 3 - Загальна структура системи VIBROCAM 4000

Конфігурація даних систем найбільш пристосована для роботи з механічним устаткуванням, що працює в тривалому режимі. Не представляється можливим виділити особливі переваги однієї з розглянутих систем.

Слід зазначити, що представлені системи не можуть застосовуватися в такому виді, у якому вони існують для шахтних умов, що пов'язане з високими вимогами вибухо-, іскро- і пожаробезпечності. Тому одним із завдань даної магістерської роботи є розробка автоматизованої системи діагностування, пристосованої для всіх вимог безпеки й з урахуванням специфіки шахтних умов.

3.Заключна інформація

3.1 Анализ насосного агрегату, як об'єкта діагностування

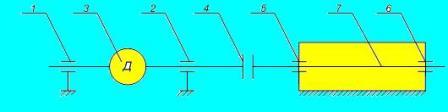

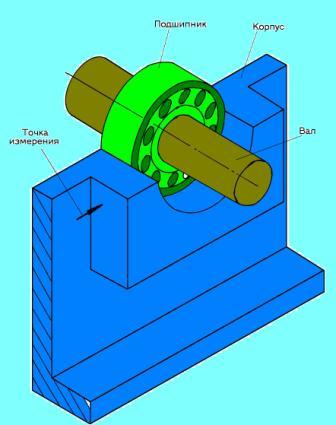

Розглянемо кінематичну схему насосного агрегату шахтної водовідливної установки (рисунок 4). Механізм складається з ротору електродвигуна 3 з підшипниковими опорами 1,2, сполучний елемент - муфту 3, вал 4 виконавчого механізму - насосу 7. Вал 7 встановлен на підшипникових опорах.

|

Рисунок 4 - Кінематична схема насосного агрегату шахтної водовідливної установки

1,2 - підшипники двигуна; 3 - асінхроний електродвигун; 4 - муфта; 5,6 - подшипники вала насоса; 7 - вал насоса.

Ротор електродвигуна - приводний елемент, що забезпечує перетворення спільно зі статором, електричної енергії в механічну, в обертовий рух вала. Підшипникові опори двигуна й насоса включають в себе підшипники, що служать опорами для валів і які забезпечують обертання з мінімальним коефіцієнтом тертя разом із системою змазування, а також корпусні деталі - підтримують підшипники, повинні забезпечувати правильне розташування валів. Сполучний елемент призначений для передачі обертового моменту від приводного вала до веденого, компенсації кутового й радіального зсуву валів. Вал - деталь, що обертається навколо своєї осі й призначена для передачі крутного моменту. Виконавчий елемент - робочі лопатки насоса призначені для перетворення механічних параметрів системи.

Практично всі насосні установки оснащені засобами температурного контролю. Температура перегріву, незважаючи на значну інерційність теплових процесів, є досить інформативною діагностичною ознакою, однак практично всім засобам термодіагностування властивий той недолік, що температура відбиває не причину, а наслідок аварійного режиму. Крім того, є цілий ряд вузлів, термодіагностування яких конструктивно утруднене або взагалі неінформативно та для яких найбільш інформативними є різні характеристики вібрацій, які виникають при їх роботі.

3.2 Природа виникнення й параметри вібраційних процесів

Вібраційний сигнал є фізичним носієм інформації про стан елементів працюючого механізму (насосної установки). [2] Вібрація й шум - природні процеси, що відбуваються у машинах і встаткуванні, і збуджуються вони тими ж динамічними силами, які є причинами зношування й різних видів дефектів і ушкоджень. Вібрація й шум трансформуються друг у друга на межах газового й твердого середовищ, а людина безпосередньо сприймає звук, і лише в обмеженому низькочастотному діапазоні - вібрацію.

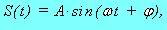

Найпростішою формою вібрації є гармонійне коливання тіла, що як функція часу являє собою синусоїду.

|

|

Таким чином, вібрація - це механічні коливання тіла біля положення рівноваги. Ідеальна машина, не повинна створювати механічних коливань, тому що в ній вся енергія повинна перетворюватися в корисну роботу. На практиці при роботі будь-яких механічних і електромагнітних систем виникають коливання, викликані різними причинами. За природою виникнення вібрація буває: механічна, аерогідродинамічна, електромагнітна, електродинамічна. За конструктивним вузлом (елементом) її зухвалим: роторна, лопаткова, підшипникова, зубчаста.

Пошук діагностичних ознак технічного стану безупинно функціонуючих об'єктів - одна з найважливіших операцій. Як діагностичні ознаки можуть фігурувати різні статистичні характеристики коливальних процесів: частота й амплітуда спектрального компонента або їхня сукупність, модуляційні характеристики, імовірнісні характеристики сигналів або їхні взаємозв'язки й ряд інших. Пошук ушкоджень проводиться на заздалегідь виявлених частотах можливих ушкоджень конкретного механізму, що називаються інформативними.

Для розробки автоматизованої системи пошуку несправностей необхідно знати чисельні значення інформативних частот. У таблицю 1 зведені можливі дефекти насосного агрегату й відповідні їм інформативні частоти.

| Вид несправності | Причина | Інформативна частота |

|---|---|---|

| Порушення врівноваженості ротора - дисбаланс | Центр мас ротора не лежить на осі обертання | fповр=fвр |

| Неспіввісність валів | Нерівномірне теплове розширення деталей механізму, не точна вивірка валів; недостатня жорсткість кріплень | fповр=fвр |

| Ушкодження в муфтах | Зношування, ушкодження елементів; порушення центрування валів | fповр=zfвр, де z - кількість зубців( пальців) муфти |

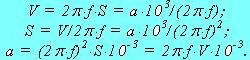

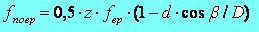

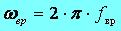

| Ушкодження підшипників кочення | Відколи, віспини, тріщини на бігових доріжках і тілах кочення |  z- число тіл кочення; d- діаметр тіл кочення; β - кут контакту; D - діаметр окружності, що проходить через центри тіл кочення z- число тіл кочення; d- діаметр тіл кочення; β - кут контакту; D - діаметр окружності, що проходить через центри тіл кочення |

| Ушкодження підшипників ковзання | Зношування, задир, эліпсність шийки валу, продавлювання масляної плівки, автоколивання й т.і. | fповр=1…7fвр |

| Ушкодження лопаток | Зрив потоку з лопаток через зношування, ушкоджень | fповр=zfвр, де z - кількість лопаток |

| Електромагнитні дефекты | Нерівномірний повітряний зазор | fповр=50i, где I = 1, 2, …, zп - кількість пар полюсів; fповр=1/2fсети |

3.3 Розробка математичної моделі механічних коливань вала насосного агрегату

Вібрації, що виникають у механізмі передаються на корпус насоса й двигуна через підшипникові вузли. [3] Розглянемо опору вала, як частину корпуса насосного агрегату шахтної водовідливної установки. Елементи опорного вузла утворять механічну систему. На малюнку 3а) наведена схема опорного вузла вала, що представляє собою структурну схему моделі.

У систему входять: обертовий вал з лопатками, що є джерелом полігармонійної вібрації; підшипник кочення - елемент,

що володіє пружними властивостями й передає вібраційними збурюваннями на корпус механізму; опора, призначена для фіксації положення вала, демпфірування механічних коливань.

На цій схемі вал у зборі масою m1, що обертається з кутовою частотою ω1, навантажений періодичною силою  , що виникає в результаті дефектів,

дії технологічних і динамічних навантажень. P0 - статичне навантаження на підшипник; ω = 2πf - кутова частота обертання, викликана дефектом або несправністю.

, що виникає в результаті дефектів,

дії технологічних і динамічних навантажень. P0 - статичне навантаження на підшипник; ω = 2πf - кутова частота обертання, викликана дефектом або несправністю.

|  |

| а) | б) |

Рисунок 3 - Структурна й розрахункова схема опорного вузла вала насосного агрегату

а) структурна схема б) розрахункова схема

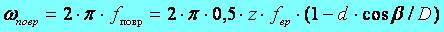

З таблиці 1 можна визначити, що інформативна частота підшипника кочення з ушкодженим зовнішнім кільцем визначається як  .

.

Вал встановлений на підшипнику кочення із жосткістю c1 на опорі масою m2 із жосткістю c2. Між валом і підшипником діє демпфер b1, між підшипником і опорою - демпфер b2.Спрощуємо модель зневажаючи демпфіруванням вала й підшипника b1=b2=0.

Необхідно визначити механічні коливання вала насосного агрегату y1.

Розрахункова схема, складена на підставі структурної моделі наведена на рисунку 3б).

Об'єкт складається із двох компонентів: 1 - вал, 2 - опора вала. На розглянутий об'єкт ззовні діє гармонійна сила

Вихідними величинами є вибропремещения компонентів - в1 і в2.

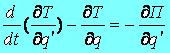

Для одержання диференціальних рівнянь, що описують механічні коливання системи із двома ступенями волі запишемо загальне рівняння Лагранжа [4]:

Тут t - час, q - узагальнена координата, q' - узагальнена швидкість, Т - кінетична енергія, П - потенційна енергія.

В якості узагальненлї координати приймаємо вібропереміщения - в1 - для вала, в2- для опори вала.

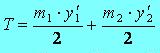

Знайдемо кінетичну енергію двох мас:

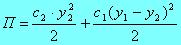

Знайдемо потенційну енергію деформації:

Утворимо похідні, необхідні для підстановки в рівняння Лагранжа:

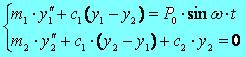

Записуємо систему рівнянь:

Дана система рівнянь являє собою рівняння стану розглянутого об'єкта. [5]

Вхідною величиною, що обурює, є гармонійна сила

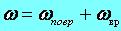

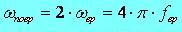

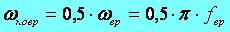

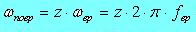

-сумарна кутова частота обертання;

-сумарна кутова частота обертання; -кутова частота обертання вала.

-кутова частота обертання вала.

З використанням параметрів з таблиці 2 запишемо можливі частоти ушкоджень:

- эксцентрічність ротора;

- эксцентрічність ротора;  - проблеми статора;

- проблеми статора;  , де z - кількість лопаток насоса.

, де z - кількість лопаток насоса.

|  |

| а) Обурююча сила,викликана дисбалансом ротора двигуна, що діє на вал насосу. | б) Механічні коливання валу насосного агрегата, викликані дисбалансом ротора двигуна. |

|  |

| в) Обурююча сила,викликана дефеками підшипников, що діє на вал насосу. | б) Механічні коливання валу насосного агрегата, викликані дефектами підшипників. |

Рисунок 4 - Результати математичного моделювання механічних коливань валу насосного агрегату

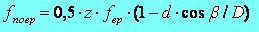

3.4 Розробка пристрою автоматизованого діагностування й захисту насосного агрегату

Відповідно до наведеного вище аналізом розробимо вимоги до пристрою автоматизованого діагностування й захисту насосного агрегату (УАДЗ НА).

Пристрій УАДЗ НА повинне виконувати наступні функції:

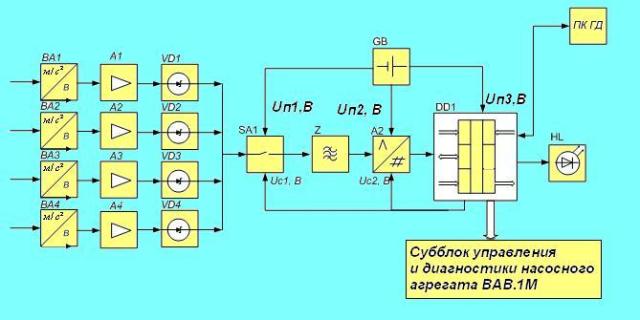

Рисунок 5 - Функціональна схема УАДЗ НА

ВА1-ВА4 - датчики вібрации; А1-А4 - підсилювачі VD1-VD4 - схема узгодження й захисту; SA1 - аналоговий комутатор;

Z - блок фільтрів; А2 - аналого-цифровий перетворювач; GB - блок искробезопасного живлення; DD1 - мікроконтролер; HL - світлова індикація.

Датчики вібрації (ВА1-ВА4) - пъезоакселерометры встановлюються на підшипникових вузлах. Сигнал п'єезоакселерометра виникає у вигляді заряду,пропорційного виброскорости.

Далі сигнали надходять на вхідні підсилювача заряду (А1-А4). Підсилювачі заряду забезпечують необхідне посилення сигналу. Вихідна напруга підсилювача пропорційно величині електричного заряду, що надходить на його вхід.

Далі сигнал надходить на схему узгодження й захисту (VD1-VD4), використання якої необхідно для забезпечення искробезопасности й можливих перенапруг у сполучних лініях. [6]

Після наведених перетворень сигнал надходить на аналоговий комутатор (SA). Використання аналогового комутатора необхідно тому, щоб обробляти інформацію від декількох аналогових датчиків з поділом їхнього підключення в часі, тобто для почергового опитування датчиків. Аналоговий комутатор - це пристрій, основним елементом якого є аналоговий ключ, що передає аналогові сигнали з мінімальними перекручуваннями у відкритому стані й відключає ланцюг цього сигналу в закритому стані.

Посилений сигнал надходить на вхід блоку активних фільтрів верхніх і нижніх частот (Z). Фільтри забезпечують придушення високочастотних і низькочастотних шумів, що негативно впливають на точність виміру віброшвидкості.

Аналого-цифровий перетворювач АЦП перетворить аналогові сигнали датчиків у цифрову форму для подальшої обробки. У мікроконтролері (DD1) здійснюється швидке перетворення Фур'є й обробка інформації відповідно до алгоритму. Від мікроконтролера інформація надходить на персональний комп'ютер гірничого диспетчера (ПК ГД) на поверхні, а також у субблок управління й діагностики насоса апаратури ВАВ.1М, з якого здійснюється аварійне відключення насоса. HL - світлова індикація, що сигналізує про нормальний, граничний і аварійний режим роботи.

3.5 Висновки й завдання на майбутнє

На сьогоднішній день по темі магістерської роботи проведені наступні дослідження: