|

|

ДонНТУ | | Портал магістрів ДонНТУ | | Біографія | | Звіт про пошук | | Бібліотека | | Посилання | | Індивідуальне завдання |

ЗМІСТ

ВСТУП Скребкові конвеєри (СК) є основним засобом доставки гірської маси з очисних і підготовчих вибоїв шахт. В окремих випадках їх застосовують у штреках конвеєризованих ділянок для подачі гірської маси на інші засоби транспорту. Від надійності роботи скребкового конвеєра залежить продуктивність усієї ділянки [1].

У цей час у складі СК використається електропривод, що включає в себе асинхронний двигун з короткозамкненим ротором, гідромуфту й проміжний редуктор. Однак застосування гідромуфти, не дозволяє здійснити розгін тягового органа конвеєра з інтенсивністю, безпечною для персоналу, гідромуфта захищає від перевантажень тільки двигун, володіє значної інерційністю.

Як альтернативу гідромуфті можливо застосувати електропривод з використанням електромагнітної муфти ковзання (ЕМК), що має певні переваги перед гідромуфтою: нею здійснюється більше глибоке регулювання швидкості, а також кращий захист від динамічних перевантажень конвеєра. До недоліків муфти варто віднести низький КПД, відносно високу складність і вартість.

На даний момент найбільш перспективним вважається електропривод із частотним керуванням. У цьому випадку задана діаграма розгону двигуна забезпечується відповідною зміною частоти живлячої напруги в автоматичному режимі. У магістерській роботі буде розглянуто режим квазичастотного електроживлення асинхронного двигуна. Стосовно до скребкового конвеєра, це дозволить, у першу чергу, підвищити рівень безпеки робіт у лаві, тим самим, зменшивши рівень травматизму працюючого персоналу, а також знизити динамічні навантаження на ланцюг при пуску, підвищити ефективність роботи й збільшити продуктивність конвеєра в цілому.

1.1 Аналіз об’єкта дослідження

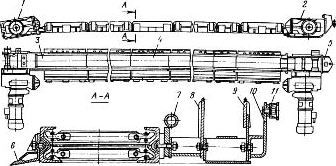

Скребковий конвеєр являє собою конструкцію, наведену на малюнку 1. Оснащується СК приводними блоками в кількості до чотирьох. Найпоширеніший привод СК, що складається із двох приводних блоків з асинхронними двигунами потужністю по 55 кВт або 110 кВт, що передають обертаючий момент на один приводний вал.

|

| Малюнок 1 – Скребковий конвеєр |

| 1,2 - головна й кінцева приводні станції; 3 - головна перехідна секція; 4 - лінійний рештак; 5 - відхиляючий блок; 6 - зачистний леміш; 7 - трубчаста напрямна для комбайна; 8 - лінійний борт; 9 - борт кабелеукладача; 10 - кронштейн для электро- і гідрокомунікацій: 11 - кронштейн для світильника [1]. |

|

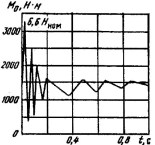

| Малюнок 2 – Осцилограми запуску АД при застопореному роторі |

При пуску на загальмований вал динамічний крутячий момент досягає максимального значення (6,6Мном) – номінального значення для цих електродвигунів. Пульсації динамічного моменту електродвигуна як при пуску вхолосту, так і при застопореному тяговому органі викликають значні динамічні зусилля в трансмісії, тяговому органі [1].

Таким чином, до роботи скребкових конвеєрів висуваються жорсткі вимоги, однією з яких є забезпечення пуску конвеєра під навантаженням з обмеженням динамічної складової розтяжного зусилля на припустимому рівні.

Актуальність теми магістерської роботи полягає в необхідності дослідження процесів в електроприводі скребкового конвеєра з метою вдосконалення способу його пуску для досягнення необхідного рівня безпеки робіт обслуговуючого персоналу шляхом обґрунтування застосування автоматизованого квазичастотного електропривода.

1.2 Існуючі технічні рішення з забезпечення плавного пуску й захисту ланцюга СК

Застосування нерегульованого за швидкістю асинхронного двигуна як привода скребкового конвеєра зумовлює з підвищені динамічні зусилля в тяговому органі, високий рівень прискорень у періоди пуску. Інтенсивний розгін тягового органа скребкового конвеєра стає причиною травматизму обслуговуючого персоналу. Тому в приводах з асинхронними короткозамкненими двигунами для забезпечення плавності пуску й захисту ланцюга скребкового конвеєра в цей час існують наступні технічні рішення:

Серед муфт переважне поширення одержали гідродинамічні муфти. Перевагами таких муфт є відносна простота конструкції; відсутність пар тертя й, внаслідок цього, мінімальне зношування основних деталей; забезпечення плавного пуску машин, що володіють значними моментами інерції [6].

Процес експлуатації електропривода з гідромуфтами виявив ряд їхніх істотних недоліків: більша інерційність; низька надійність й ефективність дії; гідромуфта захищає від перевантажень тільки двигун; підвищена пожежонебезпека (у зв’язку із застосуванням мінеральних масел, що запалюються при температурі 165-170°С); складність керування; нестабільність характеристик у зв’язку з нагріванням і протіканням масла через ущільнення.

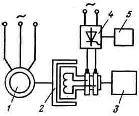

У якості альтернативного можливий пуск конвеєра з використанням електропривода на основі електромагнітної муфти ковзання (ЕМК). Найважливіша функція ЕМК - регулювання швидкості вала робочого органа при постійній швидкості обертання вала електродвигуна Основу ЕМК становить індуктор, що перебуває в зазорі магнітопровода з обмоткою збудження (ОЗ). На малюнку 3 показана принципова схема з ЕМК, що встановлюється між електродвигуном і робочим механізмом. На схемі наведено: 1 - електродвигун; 2 - ЕМК; 3 - барабан (зірочка); 4 - керований випрямляч; 5 - система керування випрямлячем.

|

| Малюнок 3 – Принципова схема електропривода з електромагнітною муфтою ковзання |

|

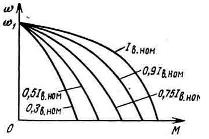

| Малюнок 4 – Механічні характеристики ЕМК |

За відсутністю струму в обмотці збудження індуктор нерухомий, а разом з ним залишається нерухомим і барабан конвеєра. При збільшенні струму в обмотці збудження збільшується магнітний потік, що наводить у якорі ЕРС, що створює струм. Останній у свою чергу створює магнітний потік, взаємодіючий з магнітним потоком індуктора й зухвале обертання веденого вала (індуктора). Величина обертаючого моменту залежить від частоти обертання індуктора й від значення струму порушення [6].

ЕМК має певні переваги: нею здійснюється більше глибоке регулювання швидкості, а також кращий захист від динамічних перевантажень конвеєра. Основними недоліками ЭМС є її відносно висока вартість, складність виготовлення, низький КПД. У цей час серійно привод скребкового конвеєра з ЕМК в Україні не випускається.

Застосування двигуна постійного струму послідовного збудження дає можливість регулювання швидкості руху тягового органа в широкому діапазоні, зменшення динамічних навантажень, виключення із состава привода гідромуфт. Регулювання частоти обертання ДПС здійснюється за допомогою тиристорного керованого випрямляча. Недоліки цього привода: низька надійність, висока вартість, складність застосування в шахтній вибухонебезпечній атмосфері через наявність колекторного вузла.

Ефективними регулюючими можливостями володіють тиристорні перетворювачі частоти (ПЧ). Частота обертання ротора двигуна регулюється зміною частоти живлячої напруги. Застосування перетворювачів частоти дає економію електроенергії до 25-30% за рахунок оптимізації швидкості обертання робочих механізмів і зниження пускових струмів асинхронних двигунів, завдання темпів розгону й гальмування, безконтактного реверса двигуна, дозволяє значно зменшити динамічні навантаження на ланцюг. Додатковий виграш утвориться за рахунок збільшення міжремонтного періоду електродвигунів, які при застосуванні перетворювачів працюють у полегшеному режимі. Однак висока складність, вартість, великі габарити утрудняють виконання перетворювача частоти в рудничній вибухобезпечній оболонці. Велика кількість силових напівпровідникових приладів ускладнює рішення питань їхнього ефективного охолодження.

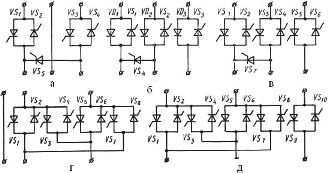

Широкими функціональними можливостями відрізняються маловентильні силові тиристорні комутатори (СТК). Вибір найбільш прийнятної схеми СТК для електропривода підземного скребкового конвеєра визначається її функціональними можливостями й техніко-економічними показниками. Основу СТК становить силовий вентильний вузол (СВУ), що містить паралельно з’єднану тиристорну (ТТ) або діодно-тиристорну (ДТ) пари. СТК бувають нереверсивні (2ТТ, ЗТТ, 3ДТ) і реверсивні (4ТТ, 5ТТ) (малюнок 5)[3].

|

| Малюнок 5 – Схеми силових тиристорних комутаторів |

Ціль роботи – наукове обґрунтування системи автоматизованого квазичастотного електропривода шахтного скребкового конвеєра й наступна розробка пристрою автоматизації процесу пуску, що дозволяє підвищити безпека робіт у вибої.

Задача роботи – шляхом математичного моделювання процесу пуску скребкового конвеєра одержати адекватні графічні залежності основних параметрів електромеханічного перехідного процесу, для обґрунтування ефективності застосування квазичастотного електропривода.

2.1 Вітчизняні дослідження і публікації

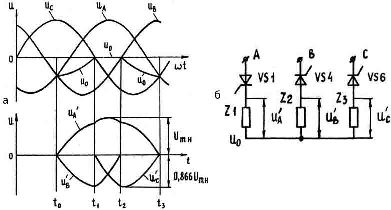

Проблематика плавного пуску електропривода гірських машин детально відображена в роботах Маренича Костянтина Миколайовича (доцент, к.т.н. завідувач кафедрою ГЭА). Так у джерелі [3] наведено особливості застосування тиристорних комутаторів як перетворювачів напруги живлення двигуна. Формування квазисинусоїдальної напруги здійснюється за допомогою модуляції напруги мережі частоти (fс) сигналом зниженої частоти (fm). Тиристори ТК включають групами, що чергуються в заданій послідовності (табл.1). При формуванні однакових по гармонійному составі фазних напруг протягом одного періоду модуляції комутирують шість груп тиристорів через рівні інтервали часу. Діаграма формування ділянок квазисинусоидальных напруг у фазах навантаження протягом одного інтервалу часу наведена на малюнку 6:

| |

| Малюнок 6 - Формування ділянки квазисинусоїдальної напруги:

а - діаграми напруги; б - схема підключення навантаження. | |

| Протягом одного інтервалу комутації тиристорів у фазі навантаження формуються ділянки напруги мережі з амплітудою U'm2=Um. Його тривалість становить: | |

| (1) |

| де Тс – період напруги промислової частоти.

У двох інших фазах формуються відрізки напруги мережі протилежної полярності тривалістю: | |

| (2) |

| Їхні амплітуди рівні між собою й становлять: | |

| (3) |

Для реалізації фазового здвигу між напругами U'a; U'b; U'c , рівного 2П/3 радіан, кожен середній відрізок синусоїди в напівхвилях обох полярностей повинен відстояти від попереднього й наступного середніх відрізків синусоїди в інших фазах на інтервал часу, щонайменше рівний: Тс/6 при розбіжності порядків чергування фаз мережі й комутатора; Тс/2 при збігу порядків чергування фаз мережі й комутатора. Тому мінімальна тривалість комбінації включених тиристорів становить:

| (4) |

| де n – число натурального ряду, обумовлене кількістю напівхвиль напруги мережі в напівхвилі квазисинусоидальної напруги протягом одного інтервалу включення тиристорів.

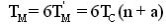

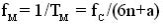

При формуванні напруг з порядком чергування у фазах, що відповідає порядку чергування фазних напруг мережі, коефіцієнт а = 1. У противному випадку а = -1. Період квазисинусоидального напруги має тривалість: | |

| (5) |

| його частота становить: | |

| (6) |

| За квазичастотного електроживлення двигуна реалізується щабель зниженої швидкості двигуна при пуску. Надалі розгін до номінальної частоти обертання ротора здійснюється перемиканням частот живлячої напруги: 7,14; 12,5; 16,67; 50 Гц [3] | |

| |

| Малюнок 7 - Анімація формування квазисинусоїдальної напруги у процесі розгону асинхронного двигуна (5 кадрів, 10 циклів повторення) |

2.2 Закордонні дослідження й публікації

У роботах білоруського вченого Б.І.Фіраго розглянуті питання теорії, аналізу й побудови тиристорних перетворювачів частоти (БПЧ) із природною комутацією вентилів для керування асинхронними короткозамкненими двигунами (система БПЧ-АД). Описано принципи побудови тиристорних перетворювачів частоти, силові схеми й системи керування БПЧ, області застосування системи БПЧ-АД. Показано особливості формування вихідної напруги й частоти БПЧ, виділені дискретні частоти й запропоновані алгоритми керування БПЧ.

За прямого пуску двигуна змінного струму по його обмотках протікають більші струми, які при частих пусках можуть привести до виходу з ладу двигуна внаслідок руйнування ізоляції обмоток. Руйнування ізоляції відбувається по двох причинах: механічні руйнування й зниження ізоляційних характеристик через перевищення припустимої температури. Пусковий струм двигуна в 5 - 7 разів перевищує номінальний, відповідно в 25 - 49 разів зростають електродинамічні зусилля, що діють на обмотки. Очевидно, що прямий пуск двигунів – це аварійно небезпечний режим роботи двигуна. Переважна більшість виходів з ладу двигунів відбувається в процесі пуску.

У випадку, якщо надати тиристорному регулятору напруги властивості перетворювача частоти, що досягається принципово новими алгоритмами керування ТРН, картина з енергією втрат при пуску різко змінюється. Це зрозуміло, оскільки при класичному частотному пуску втрати у двигуні такі ж, як у сталому режимі роботи на стійкій ділянці механічної характеристики при рівному електромагнітному моменті. Розрахунки показують, що при використанні запропонованої квазичастотної системи м’якого пуску енергія втрат у двигуні в 2-4 рази менше, ніж при прямому пуску або в 4-7 разів менше, ніж при загальновідомому м’якому пуску [14].

Таким чином, режим квазичастотного електроживлення забезпечує стійку знижену частоту обертання ротора й може використатися для реалізації щабеля зниженої швидкості привода при пуску, що дозволить підвищити безпеку робіт у вибої. Крім того, квазичастотне електроживлення забезпечує пуск асинхронного двигуна при підвищеному моменті.

Отже, одним з напрямків удосконалення привода є відмова від використання гідромуфт і заміна їх на напівпровідникові комутатори в якості перетворювачів напруги живлення двигуна.

Результатом подальших досліджень стане розробка й детальне вивчення математичної моделі електропривода скребкового конвеєра при квазичастотному електроживленні. Реалізація математичної моделі буде зроблена за допомогою сучасного комп’ютерного забезпечення.

| ДонНТУ | | Портал магістрів ДонНТУ | | Біографія | | Звіт про пошук | | Бібліотека | | Посилання | | Індивідуальне завдання |