В.С. Белецкий, С.Д. Пожидаев, А. Кхелуфи, П.В. Сергеев. Перспективы освоения соленых углей Украины. - Донецк: ДонГТУ, УКЦентр, 1998. - 96 с.

ПРОБЛЕМА ПЕРЕРАБОТКИ СОЛЕНОГО УГЛЯ

4.1. Технология газификации соленого угля

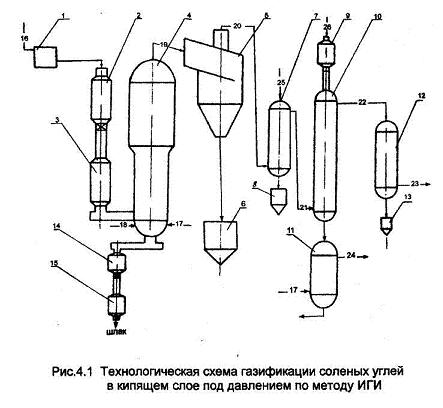

Днепропетровским химико-технологическим институтом (ДХТИ) выполнены исследования пригодности соленых углей Новомосковского месторождения для получения облагороженного топлива методом газификации. При этом в качестве базисного использован метод газификации углей в кипящем слое под давлением, разработанный Институтом горючих ископаемых. Технологическая схема газификации представлена на рис.1. Уголь крупностью 10 мм из отделения подготовки 1 через систему бункеров 2, 3 с шлюзовыми затворами шнековым питателем подается сбоку в нижнюю часть реакционной камеры газогенератора 4. Сюда же по центру реакционной камеры через дутьевое устройство поступает также паровоздушная смесь. В зоне газификации осуществляется процесс окислительного пиролиза угля. Из подрешетной части газогенератора через систему бункеров 14,15 производится пневмозолоудаление. Сырой газ направляется в циклон 5, где выделяется унос - угольная пыль, часть летучих щелочных компонентов и хлора. Периодически унос выгружается в бункер 6, откуда он может быть возвращен в газогенератор. Обеспыленный газ через фильтр горячей очистки 7 поступает в сероотделитель 10, заполненный предварительно прокаленным известняком, где из газа извлекается сероводород, летучие щелочные компоненты и хлор. В следующем по ходу газа фильтре тонкой очистки 12 газ освобождается от остатков всех примесей, после чего направляется на парогазовые установки ГРЭС, устанавливаемые вместо менее эффективных паросиловых. Регенерация поглотителя сероводорода осуществляется в аппарате 11. Из отработанного поглотителя, содержащего CaS, выжигается сера и в виде SO2 направляется потребителю для производства серной кислоты. Температура в реакционном пространстве генератора находится в пределах 740-1030 °С. В процессе газификации происходит перераспределение летучих компонентов и хлора, содержащихся в угле, между продуктами газификации. В результате в горячий газ попадает 54-71% натрия и 61-69% хлора, содержащихся в исходном угле. В газе, охлажденном в холодильнике трубчатого типа, остается 36-67% натрия и до 42% хлора. После прохождения фильтра, заполненного керамическими кольцами, газ очищается от твердых частиц и примесей летучих щелочных компонентов и хлора. В результате остаточное содержание Na,0 в газе снижается до 0,005 г/м3, что удовлетворяет требованиям энергетики.

Рисунок 4.1 Технологическая схема газификации соленых углей в кипящем слое под давлением по методу ИГИ.

Апробация технологии, проведенная на соленых углях Новомосковского и Старобельского месторождений Донбасса, показала пригодность этих углей для газификации в кипящем слое. Одновременно зафиксировано значительную коррозию сталей различных марок вызванную агрессивным воздействием водяного пара обогащенного сернистыми и щелочными компонентами, а также соединениями хлора. Это обстоятельство является существенным препятствием, сдерживающим промышленное внедрение технологии ДХТИ.

4.2.Технологии сжигания соленого угля

Институтом проблем моделирования в энергетике НАН Украины совместно с Институтом газа НАНУ и Институтом физико-органической химии и углехимии НАНУ разработано несколько способов сжигания соленых углей.

Первый способ направлен на снижение содержания хлорсодержащих газов в продуктах сгорания соленых углей до величины, получаемой на незаселенных углях и соответствующее уменьшение коррозии поверхностей нагрева котлов. Способ сжигания углей включает измельчение угля, его термическую переработку, разделение полученных газообразных продуктов и коксового остатка, сжигание коксового остатка, выделение из продуктов сгорания золы, а также сжигание газообразных продуктов. Термическую обработку осуществляют смесью воздуха и водяного пара при отношении последнего к углероду 6,5-30 мольных% и температуре 1110-1260°К, после чего полученные газообразные продукты термической обработки перед сжиганием охлаждают и отмывают водой от хлорсодержащих соединений. Согласно предлагаемому способу термическую обработку паровоздушной смесью осуществляют в кипящем слое, кокс также сжигают в кипящем слое при температуре 900-1400° К. Часть золы, выделенной из продуктов сгорания, используют в качестве теплоносителя при термической обработке угля, остальную золу выводят из системы, дымовые газы направляют в топку котлоагрегата.

Газообразные продукты термической обработки угля охлаждают, отмывают от хлорсодержащих веществ при температуре 300-370К и сжигают в топке котлоагрегата. Опытами на лабораторной установке показано, что в указанном выше интервале температур термообработки и соотношении водяной пар-углерод обеспечивается содержание хлора в дымовых газах по отношению к содержанию в исходном угле на уровне 4-9%. Таким образом, в топку котлоагрегата поступает не более 9% хлора, содержащегося в угле, а более 90% его выделяется и отмывается из газов до топки котлоагрегата. Опытами также показано, что при термообработке в условиях, находящихся за пределами указанных интервалов, либо не выделяется необходимое количество хлора, либо нарушается режим кипящего слоя. При температуре выше 1260°К наблюдалась агломерация частиц и зашлаковка слоя.

Второй способ направлен на уменьшение коррозии поверхностей нагрева и системы очистки продуктов термической переработки угля от хлосодержащих газов. Способ сжигания хлорсодержащего угля включает частичную газификацию исходного угля, очистку продуктов газификации от твердого остатка, дожигание газообразных продуктов газификации в топке парогенератора, дожигание твердого остатка в отдельной топке, очистку продуктов сгорания от золы, сброс их в топку парогенератора. Газообразные продукты газификации охлаждают до температуры 870-920К и очищают при помощи гранулированного оксида магния, причем очистку осуществляют в две ступени: на первой ступени - в фонтанирующем слое с рециркуляцией магниевого адсорбента, на второй ступени - в насадке с магниевыми акцептирующими контактами. Выбранный интервал температур для осуществления очистки отвечает условию наибольшей скорости взаимодействия оксида магния с хлористым водородом. К тому же при очистке газообразных продуктов от HCI при таких высоких температурах коррозия системы очистки будет значительно ниже, так как при этом не достигается точка росы. Потери тепла при охлаждении продуктов газификации по заявленному способу также существенно уменьшаются (в сравнении с известными способами очистки в водяных скрубберах или при взаимодействии с аммиаком и последующим улавливанием твердого хлорида аммония). Таким образом, разработанный способ уменьшает коррозию теплообменных систем и повышает тепловую и экономическую эффективность сжигания хлорсодержащего угля.

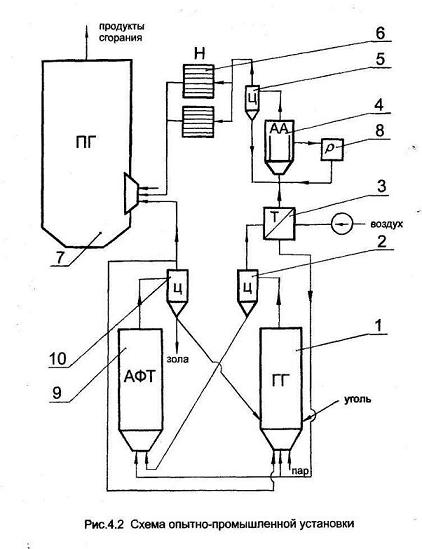

Третьим и, вероятно, наиболее приемлемым способом термической переработки соленых углей является предварительная газификация в циркулирующем кипящем или фонтанирующем слоях, сочетающих преимущество поточного процесса и процесса в кипящем слое, с последующим сжиганием очищенных продуктов газификации. На рис.2 представлена схема предлагаемого процесса. Измельченное топливо поступает в реактор предварительной термической обработки 1, где происходит газификация исходного топлива с образованием горючего газа и коксового остатка при температуре 1073-1273 К. Продукты газификации разделяются в циклонном сепараторе 2. Газообразные продукты газификации охлаждаются в поверхностном теплообменнике 3 до температур 870-920°К за счет нагрева воздуха поступающего на сжигание, и подаются на очистку от соединений серы и хлора в аэрофонтанный акцептор 4 с засыпкой оксида магния. Частично очищенные газы из аэрофонтанного акцептора поступают в циклонный сепаратор 5 (где улавливаются унесенные частицы оксида магния) и далее в насадки с магниевыми акцептирующими контактами 6, где происходит окончательная очистка газообразных продуктов газификации от соединений серы и хлора. Очищенные газы поступают на сжигание в топку парогенератора 7 . Для регенерации оксида магния и возвращения его в аэрофонтанный акцептор, предусмотрен регенератор 8. Твердый остаток газификации, уловленный в циклонном сепараторе 2, подается на сжигание в аэрофонтанную топку 9 и дожигается при температуре 1170-1370 К. Продукты сжигания поступают в циклонный пылепитатель 10. Горячая зола в качестве теплоносителя возвращается в газификатор 1, а горячие дымовые газы сбрасываются в топку парогенератора 8.

Рисунок 4.2. Схема опытно-промышленной установки.

Поверка предложенного метода сжигания соленых углей предварительно осуществлена на опытно-промышленной установке производительностью 12 тонн в сутки по углю. Установка создана на экспериментальной базе Института геологии и геохимии горючих ископаемых НАН Украины в поселке В.Синевидное (Львовская обл.). При этом использован серийный промышленный котел типа НИИСТУ-5М (тепловая мощность 2,76 МВт).

Кроме предлагаемых выше способов, ИПМЭ НАН Украины считает возможным также переработку засоленных углей в установках высокотемпературной газификации.

4.3. Технологии комплексной и специальной переработки соленого угля

В Институте физико-органической химии и углехимии НАН Украины (ИНФОУ НАНУ) проведены исследования по щелочному гидролизу соленых углей. На основе лабораторных исследований предложена схема комплексной переработки и использования соленых углей Донбасса . Техническое решение включает три стадии переработки. Первая - извлечение солей гуминовых кислот. Вторая - карбонизация энтгуминированного угля. В опытах она проводилась при 550 ° С в токе аргона. Третья стадия - газификация карбонизата энтгуминированного угля диоксидом углерода с целью получения восстановительных газов. Режим газификации - 900-1100° С. Испытания технологии показали ее перспективность.

Кроме того в ИНФОУ НАНУ Шевкоплясом В.Н. проведены опыты по пиролизу соленого угля Западного Донбасса в присутствии неорганических соединений. Установлено, что обработка исходного угля одномолярным раствором различных неорганических активаторов ведет к разупорядочиванию структуры угля уже на стадии импрегнирования, что обусловлено взаимодействием реагента с органической массой угля. Это приводит к увеличению начальной деструкции органической массы угля (перед термопереработкой) и обуславливает сдвиг температуры наибольшего ее распада в низкотемпературную область. Полученные результаты можно использовать при создании усовершенствованных способов коксования углей, а также новых технологий их термопереработки.

В ИНФОУ НАНУ (Шендрик Т.Г., Белецкий B.C.) методами молекулярной спектроскопии проведены исследования углемасляного агломерата, приготовленного из керновых проб соленых углей Новомосковского месторождения. Показано, что масляная агломерация соленых углей - многосторонний процесс физико-химического взаимодействия активных центров органической массы угля и масляного агента, перестройки надмолекулярной структуры центров органической массы, выщелачивания водорастворимых солей. В результате этого процесса образуется высококалорийное органические сырье нового качества.

Приведенные направления исследований являются перспективными, их развитие может привести к созданию новых высокоэффективных промышленных технологий переработки соленого угля.