Vor Ort

источник: "Steinkohlenberbau in Deutschland", GVSt (Gesamtverband des deutschen Steinkohlenbergbaus Kommunikation), S.15-19.

URL:http://www.gvst.de/site/bildungsmedien/steinkohlenbergbau.pdf

Der Zug stoppt. Das Sicherheitsgitter am Ausstieg wird hochgezogen. Aussteigen!

Es ist merklich schwüler geworden. Die Stöße der Strecke sind feucht. Das Wasser wird in kleinen Gräben, den sogenannten Was serseigen, aufgefangen und entlang der Strecken zu Sammelbecken oder Sümpfen geleitet und von dort in die Wasserhaltung der Grube gepumpt.

Überall im Gebirge gibt es wasserführende Klüfte und Schichten, und es sind manch mal große Mengen Wasser, die ständig in die Grube fließen. Dies hat dazu geführt, dass der Bergmann ein kompliziertes System der Wasserhaltung entwickeln musste. Leistungsstarke, elektrisch angetriebene Kreiselpumpen drücken das Grubenwasser durch Rohrleitungen an die Tagesoberfläche.

Ein paar Meter noch, dann ist der Blindschacht erreicht, ein Schacht, derüberein ander liegende Sohlen verbindet, dessen oberes Ende unter Tage liegt. Die Fahrt zur nächsten Sohle ist nur kurz. Stille, nur das dumpfe Rütteln des Förderkorbes und das Klicken der Wassertropfen.

Auf der unteren Sohle ist es noch ein paar Grad wärmer. Zu Fußgeht es zur Band strecke. Maschinenteile links und rechts, Material, Eisen, Holz, Kabeltrommeln. Für den Materialtransport bis zum Abbaube triebspunkt ist eine Einschienen-Hängebahn installiert. Lange Stahlteile, z. B. die Rund bögenteile für den Streckenausbau oder Rohre, schweben einfach an Haken einge hängt bis vor Ort. Kleinere Teile transportiert man in Containern, die vom normalen Schienenfahrgestell auf die Hängebahn um gesetzt werden können.

Der Weg wird abschüssig. Bis zum Kohlenstreb sind noch 40 Meter Höhenunterschied zu bewältigen. Rechts läuft das Förder band, auf dem die abgebaute Kohle zum Schacht transportiert wird. Nur das Surren der Bandrollen ist zu hören. Auch die Berg leute fahren auf diesem Band vom Haltepunkt des Personenzuges bis nach vor Ort und zurück. Dafür sind spezielle Auf- und Absteigestellen eingerichtet.

Etwa 30 Meter vor dem Streb hängt ein Zug an einem besonderen Schienenstrang. Zwölf Wagen mit Transformatoren und Schaltanlagen, Hydraulikpumpen und Kom munikationseinrichtungen - die fahrbare Energieversorgung des Abbaubetriebes. Aus dem Dunkel links dröhnt ein Lüfter, aku stische Signale sind zu hören und Rufe; die 27 Männer im Abbaubetriebspunkt 14 ha ben die Arbeit aufgenommen. Die Einschienhängebahn dient zum Transport von Bergleuten oder Material.

Die Einschienhängebahn dient zum Transport von Bergleuten oder Material.

Der Kohlen-Streb: Etwa 2,50 Meter hoch, 5 bis 6 Meter breit und ca. 300 Meter lang. Das Kohlenflöz ist auf der einen Längsseite des Strebs zu sehen. Der bereits abgebaute Teil, der „Alte Mann“ , liegt verdeckt hinter dem stählernen Schildausbau.

Wir sind in einem Schildstreb. Längst sind alle Strebbetriebe mit diesem Ausbau aus gerüstet, der das Hangende hydraulisch abstützt und in das ausgekohlte Feld vorwärts rückt - schreitet. Große Stahlplatten stützen das Hangende (das Gebirge, dasüber dem Kohlenflöz liegt) lückenlos ab. Die Bergleute arbeiten wie in einem stählernen Tunnel, offen nur auf der Seite, wo das Koh lenflöz abgebaut wird. Auf einer Länge vonüber 300 Metern steht Schild an Schild. 2500 Tonnen Stahl sind in diesem Streb ein gebaut. Die Sicherheit der Bergleute im Streb hat sich dadurch wesentlich erhöht. Früher musste der Bergmann noch viele Holzstempel setzen, um das Hangende abzustützen. Seit etwa 1960 sind die mühsam von Hand gesetzten Einzelstempel in Folge der technischen Entwicklung nach und nach schließlich durch den vollmechanischen Ausbau, den sogenannten Schreit ausbau, abgelöst worden.

Mit gewaltiger Kraft nähert sich der Walzenschrämlader, eine 20 Tonnen schwere Ma schine, deren rotierende Walzen mit zahlrei chen Meißeln bestückt sind. Sie schneidet aus dem matt glänzenden Kohlenflöz einen etwa 80 Zentimeter breiten Streifen heraus. Mit 6 Meter pro Minute fährt die Schrämwalze an dem Flöz entlang. Aus zahlreichen Düsen an der Walze spritzt Wasser auf die Kohle zur Staubbekämpfung. Der Maschinenfahrer und sein Begleiter tragen Schutz brillen und Staubmasken. Durch die Dre hung der Walze gelangt die Kohle automa tisch auf den Kettenförderer, eine Art Stahl wanne, in der ein schweres Kettenband die Kohle zur Bandstrecke schiebt. Dort fällt sie auf einen weiteren Kettenförderer, wird in ei nem Brecher zerkleinert und gelangt schließlich auf ein Gurtförderband.

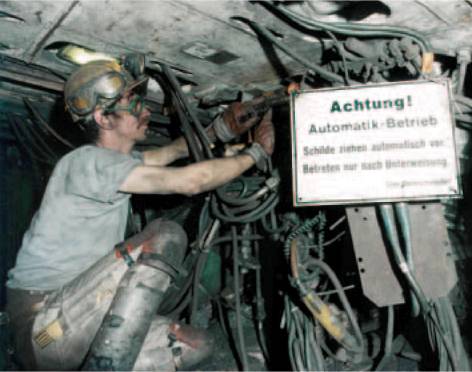

Auch in automatisch gesteuerten Schild-Streben ist eine Überprüfung erforderlich.

Auch in automatisch gesteuerten Schild-Streben ist eine Überprüfung erforderlich.

Automatisch schiebt sich der Kettenförderer wieder an die Kohle heran. Dabei dienen die Schilde als Widerlager. Anschließend rücken die Schilde - elektrohydraulisch bewegt -ebenfalls automatisch nach. Nach jedem Schnitt folgen sie in Richtung auf das Flöz und stützen das freigelegte Hangende ab. Hinter den Schilden geht das Hangende zu Bruch und rutscht auf den schrägen Stahl platten ab, gefahrlos für Bergmann und Ma schine.

Die Gewinnung ist heute im deutschen Steinkohlenbergbau voll mechanisiert. Das heißt: Maschinen lösen die Kohle aus dem Flöz und laden sie auf den Förderer. Dabei gibt es nicht nur den Walzenschrämlader. Ein paar Kilometer von diesem Streb ent fernt wird zum Beispiel ein Kohlenhobel ein gesetzt. Das ist eine Maschine, die auf der gesamten Streblänge die Kohle nicht wie der Schrämlader aus dem Flöz schneidet, sondern wie ein Schreinerhobel schält. Im Gegensatz zum Walzenschrämlader bewegt sich der Hobel mit einer hohen Geschwin digkeit (30 bis 90 Meter pro Minute) am Kohlenstoß entlang, dafür aber beträgt die Schnitttiefe nur drei bis acht Zentimeter.

Warum wird hier mit dem Walzenschrämla der und dort mit dem Kohlenhobel gearbeitet? Die Antwort ist einfach: Es gibt z. B. be sonders dicke Flöze mit harter Kohle und geringer mächtige Flöze mit weicherer Kohle. Flöz Zollverein ist zum Beispiel ein dick es Flöz mit sehr fester, harter Kohle. Ein Ho bel könnte nur wenige Zentimeter tief die Kohle lösen und wäre auch zu niedrig, um das Flöz in der gesamten Höhe abzubauen. In solchen Flözen werden fast ausschließlich Walzenschrämlader eingesetzt. Anders da gegen im dünneren Flöz Katharina mit mittlerer Kohlenhärte. Dort ist der Hobel das besser geeignete Abbaugerät.

Hobel und Walzenschrämlader können nur eingesetzt werden, wenn das Flöz eben, wellig oder mäßig geneigt ist. Je nach den geologischen Gegebenheiten können Flöze aber auch stark geneigt oder sogar steil, d.h. senkrecht stehen. Vielfältige Techniken, auch diese Flöze vollmechanisch abzubauen, wurden erprobt. Letztendlich war jedoch keine davon erfolgreich.

Die jüngere Forschung will erreichen, den Gesteinsanteil bei der Förderung (heute rund 50 %) zu verringern, indem die Walze oder der Hobel die Grenze zwischen Kohle und Gestein automatisch erkennt. Mit Sensoren bestückte Maschinen, die von alleine immer in der Kohle bleiben, wurden erfolg reich getestetHeute: vollmechanisiert in einem Schild-streb (hier mit Kohle-Hobel).