ДонНТУ > Портал магистров ДонНТУ

РефератРазработка нового способа прокатки толстых листов с предварительным обжатием торцов слябов на прессеВыполнил Юрейко А.З.Материалы по теме выпускной работы: Библиотека | Ссылки | Отчет о поиске | Индивидуальное заданиеEmail: yureyko@gmail.com , yureyko@rambler.ru ВВЕДЕНИЕТолстолистовая сталь (толщина больше, чем 4 мм) производится на одно и двухклетьевых станах, которые расположены в одну или две линии, полунепрерывных и непрерывных станах и станах специальной конструкции (например, планетарных) в горячем состоянии. По толщине толстолистовую сталь поставляют с интервалом 0,5 мм (толщина 4-6 мм), 1,0 мм (толщина 6-30 мм), 2,0 мм (толщина 30-60 мм), 2,0-5,0 мм (толщина более, чем 60 мм). Длина толстолистовой стали имеет размеры, кратные 100 мм, но должна составлять не менее, чем 1200 мм. Готовый лист режут на необходимую заказчику длину. Значительную часть толстолистовой стали прокатывают из углеродистой и низколегированной стали. Исходной заготовкой для толстолистовых станов являются слябы: прокатанные на слябингах или полученные непрерывной разливкой на установках непрерывной разливки слябов. Слябом называют заготовку прямоугольного сечения толщиной приблизительно 60 – 300 мм и шириной от 500 до 2000 мм. Длина сляба может достигать 12000 мм, но , как правило, они имеют меньшую длину. 1 НЕДОСТАТКИ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВВ наше время, в условиях жесткой конкуренции между металлургическими предприятиями, остро стоит вопрос о повышении качества продукции и уменьшение ее себестоимости. В производстве толстых листов это, в первую очередь, улучшения формы прокатанных листов в плане и уменьшение конечной обрези. При прокатке листов на толстолистовых станах форма раската искажается от прямоугольной: при прокатке в клетях с вертикальными валками развивается значительное приконтактное уширение, которое неравномерно распространяется как по ширине, так и по длине раската. При дальнейшей прокатке в клетях с горизонтальными валками это приводит к интенсивному дополнительному уширению, и в результате раскат имеет суженные концы. При прокатке в клетях с горизонтальными валками концы раската получают веерообразное уширение, а передний конец раската приобретают выпуклую форму (рисунок 1.1). Такая форма концов появляется и после протяжки, и после разбивки ширины. При таком искажении формы раската значительная часть металла идет в обрезь. Очень большой коэффициент затрат (равняется 1,2-1,25 на некоторых предприятиях) металла заставляет искать разнообразные технологические и технические средства улучшения формы листа.

Рисунок 1.1 - Искаженный конец раската 2 ПУТИ УЛУЧШЕНИЯ ФОРМЫ ЛИСТАПо действию все средства улучшения формы листа можно разделить на две группы: исправляющие и компенсирующие. Исправляющие средства - это такие, которые влияют на форму раската после прокатки или в процессе прокатки его в черновой клети. К этой группе относят : прокатку в универсальной клети; обжатие на прессе, который установлен за черновой клетью. Примером первого способа является прокатка универсальной полосы – вертикальные валки снимают уширение и позволяют получить полосу заданной ширины с катаной кромкой. Второй пример – производство плит с катаными кромками (в этом случае две клети - с горизонтальными и вертикальными валками работают как универсальная клеть). 2.1 Прокатка с протяжкойКомпенсующими средствами является такие, при которых исходной заготовке придают такую форму до прокатки в черновой клети, которая позволила бы компенсировать нежелательные изменения формы раскатов во время последующей прокатки. К компенсирующим средствам улучшения формы относят: протяжку; обжатие торцов сляба; переменное обжатие сляба по всей длине в клети с вертикальными валками или на прессе. В данное время распространение получили компенсирующие средства как наиболее прогрессивные. Технологическим средством улучшения формы листа в плане является прокатка его в клети с горизонтальными валками с протяжкой. Введение протяжки позволяет получить раскат с веерообразной формой концов. При дальнейшей разбивке ширины полученная форма раската компенсирует бочкообразность, которая непременно возникает при такой операции, и форма листа улучшается. Результаты исследований показывают, что для получения раскатов с формой близкой к прямоугольной, необходимо чтобы коэффициент вытяжки при протяжке равнялся коэффициенту вытяжки при разбивке ширины, поэтому эта схема имеет недостаток – при прокатке необходимо уменьшать длину сляба, что существенно уменьшает производительность нагревательных печей и стана. Схема приведена на рисунке 2.1.

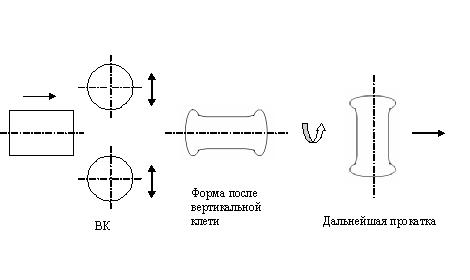

Рисунок 2.1 - Прокатка с протяжкой 2.2 Переменное обжатие в вертикальной клетиПоложительное влияние на форму раската оказывает переменное обжатие раската в клети с вертикальными валками. При таком способе прокатки передний и задний концы сляба обжимают меньше, чем среднюю его часть, что достигается путем изменения расстояния между вертикальными валками в процессе прокатки с помощью нажимного устройства по специальной, предварительно рассчитанной программе (схема приведена на рисунке 2.2). Использование метода позволяет снизить затраты металла на 2-2,2 %.

Рисунок 2.2 - Прокатка с переменным обжатием в вертикальной клети 2.3 Прокатка с переменной деформацией в горизонтальных валкахДля улучшения формы торцов используют способ прокатки, при котором в первом проходе (в клети с горизонтальными валками) проводят прокатку слябов с переменной деформацией. Такая деформация осуществляется путем перемещения горизонтальных валков в вертикальной плоскости, при этом относительные обжатия в средней части сляба на 0,5-20 % больше, чем на концах при захвате и вибросе сляба. При продольной схеме прокатки продольная ось сляба в первом пропуске (с переменной деформацией) перпендикулярна оси готового проката, а при поперечной - совпадает с осью готового раската. Значение переменного обжатия определяется типом стана, размерами слябов и готовых раскатов, режимом обжатия, профилированием и фактическим профилем валков. После переменного обжатия раскат имеет вогнутую форму поперечного сечения. Потом раскат кантуют и прокатывают до конечной толщины. Этот способ позволяет в несколько раз уменьшить длину неровных концов и конечную обрезь. Схема процесса приведена на рисунке 2.3.

Рисунок 2.3 - Прокатка с переменной деформацией в горизонтальных валках 2.4 Схема с обжатием торцов раскатаУлучшение формы листа и уменьшение затрат металла достигается использованием поперечной схемы прокатки с рациональным обжатием торцов раската в вертикальных валках от 0 до 25-45 мм перед разбивкой ширины. Этот метод позволяет снизить затраты металла (за счет уменьшения боковой и торцевой обрези) до 30 кг/т. ВЫВОДЫВсе рассмотренные способы имеют несколько существенных недостатков: установка новой вертикальной клети в потоке стана как правило затруднена или вообще невозможна, материальные затраты на установку такого оборудования чрезвычайно высоки. Поэтому на станах ТЛС, которые не оборудованы вертикальной клетью, предлагается располагать перед черновой клетью пресс для обжатия торцов слябов. Установка пресса вместо клети с вертикальными валками позволяет устранить затраты на систему автоматизации, которую необходимо было бы устанавливать на клеть с вертикальными валками. Также пресс будет значительно упрощать условия работы оператора клети. Данный пресс должен иметь боек который состоит из нескольких подвижных частей, которые будут обеспечивать увеличение обжатия на углах сляба. Схема обжатия приведена на рисунке. Эффект по снижению затрат металла можно ожидать не менее, чем при обжатии торцов слябов в вертикальной клети.

Рисунок 2.4 - Схема формоизменения при обжатии на прессе (gif-анимация, 6 кадров, объем 40 кв) Данная работа находится в процессе разработки, готовые материалы можно будет получить после ее окончания в январе 2007 года.

Список литературы1. Клименко В.М., Онищенко А.М. Кинематика и динамика процессов прокатки. – М.: Металлургия, 1984. – 232 с. 2. Деформации и напряжения при обработке металлов давлением (Применение методов муар и координатных сеток) / П.И.Полухин, В.К.Воронцов, А.Б. Кудрин и др. – М.: Металлургия, 1974. –336 с 3. А.с. СССР. М. Кл2. В21 В1/38. Способ прокатки листов / Ю.В. Коновалов, Ю.В. Фурман, В.Г. Носов и др. (СССР).- №2612773/22-02. Заявлено 10.05.78. Опубл. 25.02.80. Бюл. №7. - 2с. 4. Шинобу Т. Развитие контроля формоизменения полосы при прокатке // Нихон Киндзоку гаккай кайхо. - 1980. - 19. - №2. - С. 79-84. Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |