Основные цели, которая преследует магистерская работа это: рассмотрение существующих методов разработки калибровок инструмента деформации; анализ технологии штамповки колес малого диаметра; разработка формул расчета формоизменения металла и силы штамповки на основе планируемого эксперимента, определение положение нейтральной линии. И наконец – разработка калибровок инструмента деформации на основе полученных формул.

На данной странице рассмотрим только один из вышеперечисленных пунктов, а именно анализ технологии штамповки колес малого диаметра.

В Украине изготовлением колес малого диаметра занимается ОАО «НТЗ». По ряду причин было принято решение изготавливать эти колеса на кольцебандажной линии.

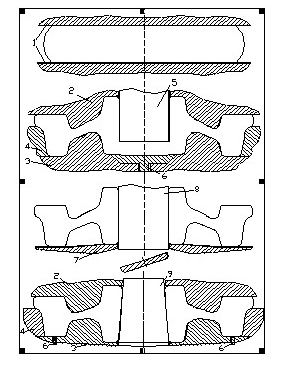

Существует следующая технология изготовления[1]. Заготовки после порезки слитков нагревали в кольцевой печи до температуры 1260-1280 оС. После чего поступали на участок гидрозбива окалины. Следующий этап обработки – осадка на гладких плитах пресса силой 20 МН. Затем заготовку взвешивают и передают на пресс двойного действия силой 40/20 МН. На котором формовка колесной заготовки выполняется с предварительным изгибом диска, т.е. выравнивают обод относительно ступицы с наружной стороны колеса, что сделало возможным транспортировать колесные заготовки к прошивному (8 МН) и далее к формовочному (60 МН) прессу по рольгангам с гладкими роликами без выполнения на них центральных проточек под ступицу. Один из последних штрихов в обработке заготовки это окончательное обжатие обода, диска и ступицы колеса до готовых черновых размеров на прессе 60 МН, одновременно с этим происходит изгиб диска в направлении, противоположном его изгибу осуществляемого на прессе силой 40/20 МН, до выполнения требуемого смещения обода относительно ступицы.

1 – гладкие плиты осадочного пресса; 2, 3 – верхний и нижний штампы соответственно, 4 – формовочное кольцо; 5 – пуансон; 6 – выталкиватель; 7 – нижняя плита прошивного пресса; 8 – прошивень; 9 – оправка

Рис. 1. Операции штамповки колес малого диаметра:

Но в данном способе штамповки колес есть свои недостатки. Главная из них - повышенные затраты времени на перемещение сформованных колесных заготовок из штампов пресса силой 40/20 МН на рольганг. В результате имели место потери тепла, что негативно сказывалось на ход деформации на прессе 60 МН. Практически невозможно было получить необходимую толщину диска чернового колеса. Такие потери были связаны с тем, что формовка заготовки по данному способу предусматривала использование сравнительно глубокого нижнего штампа и подъем из него отштампованной заготовки и захват ее в поднятом состоянии перекладывателем, конструкция которого изначально не предназначалась для работы с колесами.

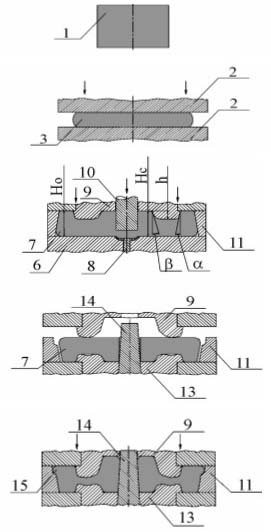

Как можно догадаться был предложен новый способ штамповки колес малого диаметра[2] , который исключал недочеты предыдущего способа, т.е. повышенные потери тепла предварительно сформованной заготовки при ее перемещении со стола пресса на рольганг.

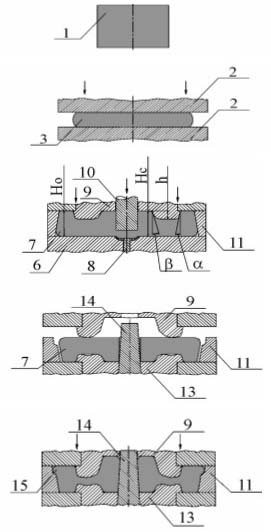

1 – исходная заготовка, 2 – осадочные плиты, 3 – заготовка после осадки на гладких плитах, 4 – технологическое кольцо, 5 – заготовка после осадки в технологическом кольце, 6 – гладкая плита, 7 – предварительно сформованная заготовка, 8 – выталкиватель, 9 – верхний штамп, 10 – пуансон, 11 – формовочное кольцо, 12 – заготовка после прошивки, 13 – нижний штамп, 14 – оправка, 15 – готовое черновое изделие.

Рис. 2. Схемы деформации заготовок по новому способу

Такое стало возможным в следствии использование нижней гладкой плиты в прессе 40/20 МН. А верхний штамп имел контур сходный с контуром нижнего штампа пресса усилием 60 МН. За счет исключения операции выталкивания с нижнего штампа достигается сокращение затрат времени на перемещение предварительно сформованной заготовки со стола пресса на рольганг. Далее по данному способу заготовку транспортируют к прессу 60 МН, кантуют на 180 о, укладывают в нижний штамп и центруют на оправке или по внутренней конической поверхности обода. Данный способ дал возможность не только улучшить точность геометрических размеров чернового колеса, но и увеличить производительность процесса.

Литература

1. Освоение технологии производства черновых железнодорожных колес малого диаметра в кольцебандажном цехе / А.В. Яковченко, В.А. Новохатний, Е.В. Горб, А.И. Донской, И.М. Иващенко, В.Н. Зелинская, С.А. Снитко // Металлургическая и горнорудная промышленность. – 2001. – № 7. – С. 78–80.

2. Пат. 65077 Україна, МПК 7 В21 Н 1/04. Спосіб штампування залізничних коліс і колісних центрів. О.В. Яковченко, С.О Снітко, Н.І. Івлєва (Україна). – № 200354788; Заявл. 27.05.2003; Опубл. 15.03.2004, Бюл. № 3. – 10 с.: ил.