В сборнике приведены результаты научных разработок студентов, представленных на VI Всеукраинскую студенческую конференцию «Бурение», организованную кафедрой «Технологии и техники геологоразведочных работ» Донецкого национального технического университета. Конференция приурочена к 85-ти летию Донецкого национального технического университета, которая проводилась 24 июня 2006 года.

Алейников Е.А., магистрант, ДонНТУ

Научный руководитель - проф. Юшков Л.С.

Разрабатывается новый способ изоляции верхнего конца потайных колонн, исключающий попадания тампонажного раствора в зону поглощения и обеспечивающий надежную герметизацию зазора между обсадной колонной и стенкой скважины. Суть способа состоит в нагнетании тампонирующего состава в зазор изнутри колонны через боковые отверстия и движении состава снизу-вверх. Разработка ведется по двум направлениям. Первое касается создания такой конструкции, которая обеспечивала бы поставленную технологическую задачу при предельно возможной простоте и низкой стоимости дополнительный элементов. Второе направление - подбор герметизирующих быстросхватывающихся составов. Это как составы на основе цемента с ускорителями схватывания, так и полимерные вещества, используемые в строительстве, горном деле и гидротехнике. Проводятся экспериментальные работы по выбору состава, обладающего лучшими свойствами текучести сцепления и изоляции.

Аникеев Е.О. - студент группы БС-02, ДонНТУ

Научный руководитель - профессор Калиниченко О.И.

Предложена конструкция сливного вентиля для регулирования расхода жидкости в гидроударную систему привода погружного бурового снаряда для бурения скважин на морских акваториях. При разработке устройства решена задача обеспечения технологичности его изготовления путем использования «горячей» посадки седла 7 в корпус 6, и обеспечена возможность его установки в существующей обвязке бурового насоса за счет унификации присоединительных резьб.

Гавронский В.И., группа ТТР-01, ДонНТУ

Научный руководитель - доцент Русанов В.А.

Для изоляции частичных и полных поглощений промывочной жидкости быстросхватывающимися смесями (БСС) в геологоразведочных скважинах используются тампонажные снаряды с контейнерами, содержащими ускоритель схватывания и смесителя. При этом основной компонент БСС (как правило, цементный раствор) подается с поверхности по колонне бурильных труб, а ускоритель схватывания поступает в смеситель из контейнера через дозатор. В серийных комплексах технических средств, содержащих тампонажный снаряд и пакерующее устройство в качестве дозаторов применяется переходник с фиксированным диаметром диаметром проходного отверстия. Это не позволяеи регулировать рецептуру тампонажной смеси в широком диапазоне. Предлагается усовершенствование стандартного тампонажного снаряда путем включения в конструкцию дозатора сменных втулок с различными диметрами проходных отверстий. Диаметр проходных отверстий сменных втулок подбирается заранее на поверхности в зависимости от вязкости жидкого ускорителя путем замера скорости истечения его из контейнера. Зная производительно насоса, которым будет осуществляться закачка цементного раствора, скорость истечения ускорителя подбирается с таким расчетом, чтобы обеспечить рекомендуемые рецептурой соотношения количества цементного раствора и ускорителя.

Галечко С.Ю., студент гр.Ш-02, ДонНТУ

Научный руководитель - доц.Борщевский С.В.

В шахтном строительстве при проведении горных выработок приходиться применять буровзрывную технологию из-за большой прочности вмещающих горных пород и невозможности применения проходческих комбайнов по целому ряду причин. Использование же вращательно-ударного бурения, согласно нашего анализа хронометражных карт станции НИС-15, нередко приводит к авариям и травматизму. Одной из наиболее вероятных причин высокой аварийности при бурении являются динамические колебания, исследования которых проводились в условиях шахты «Румянцева» ГОАО «Трест Горловскуглестрой» на буровой установке СБМ-Зу, имеющей наибольшее распространение на шахтах. Исследования проводились при различных режимах бурения и компоновки бурового става. В результате приведенных исследований было установлено, что вся система вращательного бурения (буровая машина, став, исполнительный орган, угольный забой, стенки скважины) должна рассматриваться как единый динамический комплекс. При этом исполнительный орган, получая энергию по буровому ставу от привода, благодаря упругости передающего элемента, сам в некоторой степени регулирует ее реализацию в зависимости от характера контактного взаимодействия с забоем. Было установлено, что даже в случае сравнительно однородного массива вращение исполнительного органа сопровождается значительными крутильными колебаниями. Амплитуда и частота колебаний зависят в первую очередь от параметров бурового става и режима бурения. Большую роль на динамичность поведения исполнительного органа оказывает установка на буровом ставе опорных фонарей. Как показали исследования, наличие опорных фонарей приводит к резкому (в 2...3 раза) повышению динамического характера работы исполнительного органа. При этом возникающие в буровых штангах напряжения носят знакопеременный характер, что при длительной работе неизбежно должно приводить к усталостным явлениям в материале штанг. При отсутствии опорных фонарей буровой став под влиянием прикладываемых к нему нагрузок деформируется, приобретая форму спирали. В таких условиях демпфирующие свойства става возрастают, что приводит к существенному снижению динамичности работы исполнительного органа. С другой стороны, как показали исследования, изгиб бурового става по спирали приводит к резкому возрастанию сил сопротивления. За счет распора става в скважине передача крутящего момента сопровождается значительными потерями, вследствие чего для обеспечения нормального режима работы исполнительного органа требуется приложение к буровому ставу мощности в 2...3 раза большей, чем требуемая для разрушения массива. Таким образом, проведенные исследование показали, что обеспечение высокой надежности и эффективности бурения длинных восстающих скважин не может быть достигнуто машинами вращательно-штангового типа. Поэтому в настоящее время необходимо сосредоточить особое внимание на работах по изысканию работоспособных конструкций буровых установок с двигателями внутри скважины или других конструктивных решений.

Гончарук Н.В., студентка групи ТТР-02, ДонНТУ

Науковий керівник - доцент Каракозов А.Л.

Запропоновано вдосконалену конструкщю пристрою для лжвадаци прихват1в бурового снаряду в свердловиш (рис. 1). До складу пристрою входять: корпус 1 i3 дренажними отворами 2, ковадлом 3 i перехщником 4, шток 5 i3 бойком 6, встановлеш в Kopnyci 1, i втулка 7, в осьовому OTBopi яко? встановлено шток 5 з проточками 8 i 9. У втулщ 7 виконаш paflianbHi отвори, у яких установлен! фшсатори 10. Шд перегородкою встановлено поршень 11. Пружина 12, розмпцена шд поршнем 11, спираеться на переходник 4. В осьовому канал1 13 поршня 11 встановлено порожнистий патрубок 14 13 прор1зами у верхнш частит. М1ж поршнем 11 i патрубком 14 встановлено ушдльнення 15, а в поршт 11 виконано сщло 16. В ковадоп 3 встановлет штифти 17, вставлеш у прор1зи 18 штока 5. У сщш 16 розмщуеться зашрний клапан 19. Пристрш працюе таким чином. При використанш теля виникнення прихвата в свердловит, вш спускаеться до прихваченого об'екта на бурильних трубах, з'еднаних 3i штоком 5. При цьому промивання свердловини зд1йснюеться через ocboei канали пристрою. Ущщьнення 15 3ano6irae перет4канню рщини у свердловину через дренажт отвори 2. При з'еднант пристрою з прихваченим 1нструментом переходником 4, до якого може додатково кр1питися ловильний шетрумент, обертання вщ бурильних труб на корпус 1 передаеться через штифти 17, вставлен! в прор13и 18 штока 5. Пот1м по бурильних трубах скидаеться затрний клапан 19, який розм1щуеться у еццп 16 i перекривае осьовий канал 13 у поршт 11. Далі дають натяг бурильним трубам і включають буровий насос. Під дією тиску поршень 11 переміщається униз, стискаючи пружину 12, при цьому рідина з під поршня 11 витискається в свердловину через дренажні отвори 2. Це дає можливість використовувати пристрій навіть в ситуації, коли при прихваті немає перетікання рідини через вибій свердловини. Під дією сили зі сторони штока 5, обумовленою натягом бурильних труб, фіксатори 10, переміщуються в отворах втулки 7, виходять із проточки 8. Звільнений шток 5 за рахунок сили пружної деформації бурильних труб переміститься вгору і завдасть бойком 6 потужний удар по ковадлу 3. Одночасно запірний клапан 19 контактує з порожнистим патрубком 14 і сідло 16 разом з поршнем 11 переміщується вниз, відкриваючи доступ промивальній рідини на вибій свердловини через прорізи й порожнину патрубка 14. Якщо немає перетікання рідини через вибій, запірний клапан 19 відкриється при переміщенні поршня 11 ще до контакту з патрубком 14 за рахунок рідини в осьовому каналі 13, яка не стискається і тому вдержує запірний клапан 19 на місці. Таким чином рідина під тиском подається на вибій свердловини - у цьому випадку може відновитися нормальна циркуляція рідини. Коли шток 5 рухається вгору, проточка 9 безперешкодно проходить повз фіксатори 10, оскільки поршень 11 або ще рухається вниз, або вже утримується в нижньому положенні за рахунок перепаду тиску на щілині між запірним клапаном 19 і поршнем 11. Крім того, для переміщення фіксаторів 10 у проточку 9 і заклинювання їх там, поршню 11 необхідно переміститися нагору на деяку відстань. Проте, оскільки переміщення штока 5 відбувається зі значною швидкістю, то добором жорсткості пружини 12 і перепаду тиску на зазорі між клапаном 19 і поршнем 11 неважко домогтися того, щоб переміщення поршня 11 за час проходження проточки 9 повз фіксаторів 10 було незначним або взагалі було відсутнє. Для нанесення удару вниз скидають тиск рідини у порожнині бурильних труб і повільно опускають їх до суміщення проточки 9 з отворами у втулці 7. При цьому за рахунок пружини 12 поршень 11 переміститися вгору, заводячи фіксатори 10 у проточку 9, і зафіксує їх там. Після цього створюють осьове навантаження на бурильні труби і включають насос. За рахунок тиску рідини поршень 11 переміщається вниз, фіксатори 10 під дією сили зі сторони штока 5 виходять із проточки 9. Під дією пружної сили стиснутих бурильних труб шток 5 переміщається вниз і завдає потужний удар бойком 6 по втулці 7. При цьому поршень 11 за рахунок перепаду тиску на зазорі між ним і клапаном 19 буде утримуватися в нижньому положенні. При цьому рідина подається на вибій свердловини по порожнині патрубка 14. Після цього насос виключають, поршень 11 повертається у вихідне положення, заводячи фіксатори 10 у проточку 8. Потім цикл роботи повторюється. Удари, які передаються на прихвачений снаряд під час роботи пристрою, призводять до звільнення снаряду від прихвата. У процесі нанесення ударів на вибій свердловини також періодично подається промивальна рідина, яка розмиває шламові пробки або породи, що обсипалися, і створює нормальну циркуляцію в свердловині. Для нанесення ударів тільки в одному з напрямків необхідно лишати насос включеним до повернення штоку 5 в положення, при якому відбувається накопичення енергії в бурильних трубах для удару в необхідному напрямку. Пристрій також може включатися до складу бурового снаряда. При цьому в процесі буріння свердловини обертальний момент на вибій передається штифтами 17, зусилля навантаження - бойком 6 на втулку 7, а зусилля розвантаження - фіксаторами 10 на втулку 7. У випадку виникнення прихвата запірний клапан 19 скидають по бурильних трубах і він сідає у сідло 16. Подальша робота пристрою аналогічна.

Горбов А.В., группа ТТР-01, ДонНТУ

Научный руководитель - доцент Русанов В. А.

Прихваты - весьма распространенный вид аварий, характеризующийся частичным или полным прекращением движения бурового инструмента даже при воздействии на него максимально допустимых осевых усилий. Извлечь снаряд на поверхность обычными методами при этом невозможно. Поэтому необходимы специальные средства для ликвидации данной аварии. Одним из таких средств являются механические вибраторы. Данная работа заключается в разработке механического вибратора для ликвидации прихватов шламом и кусками породы, с возможностью как включения его в состав снаряда, так и с возможностью использования его с аварийным инструментом. За основу разработки был принят шариковый вибратор (рис. 4) предложенный в 1958 г. А. С. Карачевым. В качестве усовершенствования было решено заменить способ крепления заклепок, являющихся одной из основных рабочих частей механизма, со сварного на резьбовой, что облегчило эксплуатацию и ремонт механизма.

Гребенников И.А., студент гр.ТТР-01, ДонНТУ

Научный руководитель - доцент Рязанов А.Н.

Опыт производственных организаций Донбасса, занимающихся геологоразведочным бурением, показывает: в настоящее время одним из наиболее распространенных видов аварий с инструментом в скважине является прихват. Для извлечения из скважины прихваченного бурового снаряда используют домкраты и выбивные бабы. При отрицательном результате их применения разворачивают колонну до места прихвата и пытаются выбить оставшуюся часть механическими и гидравлическими вибраторами. Подобные работы характеризуются большой трудоемкостью и значительными затратами времени. В связи с этим актуальным является разработка вибратора, который включался бы в состав бурового снаряда, не мешая процессу бурения, а в случае аварийной ситуации использовался незамедлительно по целевому назначению. Автором выполнена конструкторская проработка гидравлического устройства диаметром 89 мм, выполненного по принципу гидроударника одинарного действия с прямым активным ходом бойка. Запуск устройства в работу производится в результате срабатывания пускового клапана при повышении подачи промывочной жидкости. Работоспособность подтверждена инженерными расчетами.

Дубинин А.А., студент гр. Ш-01, ДонНТУ, г. Донецк

Научный руководитель - профессор Лысиков Б. А.

В мировой практике сооружения туннелей за последние десятилетия наблюдается быстрый рост использования туннелепроходческих машин бурового действия (ТПМ). Так, если в 1960 г. протяженность туннелей пройденных ТПМ составляла 10 км, то в 2002 г. -210 км. Ведутся интенсивные работы по его созданию более совершенных буровых машин с новыми техническими возможностями. Особое внимание уделяется совершенствованию режущей части буровых туннельных машин, создаваемых в Японии. Мультициркульные туннельные машины (Multi-circular sace shield method) имеют две или три режущие головки, образующие каждая в отдельности круглые сечения, частично перекрывающие друг друга. Режущие головки в таких машинах располагаются как в горизонтальной (рядом друг за другом), так и в вертикальной плоскостях (одна над другой).

Сравнение сечений туннеля, необходимых для выполнения одинаковых транспортных функций при использовании обычной и двухциркульной буровых машин, показывает, что последняя уменьшает сечение туннеля примерно на 15%. Соответственно уменьшаются расходы на проходку и крепление туннеля. Мультициркульные конструкции могут успешно применяться в стесненных условиях городской застройки подземной инфраструктуры. Имеется опыт строительства участка туннеля метро на станции Иидабаши (Jidabashi), Япония трехциркульной машиной. Участок туннеля длиной 275 м проходил на глубине около 40 м. Диаметр центральной режущей головки составлял 11,02 м, боковых - по 8,85 м. Такой же машиной с диаметром центральной головки 8,84 м и боковых - диаметром 8,14 м была пройдена станция метро в Токио общей шириной 17,44 м. В описанных мультициркульных машинах для обеспечения нужной формы сечения туннеля площади выемки отдельных режущих головок частично перекрывают друг друга. Для этого центральная и боковая головки располагаются в различных вертикальных плоскостях (боковые - за центральной), что усложняет конструкцию машины. Вариант двухциркульной машины, у которой режущие головки, выполненные в виде сегментов окружности, находятся в одной плоскости. Такая машина (работающая по методу DOT Tunneling Method) использовалась при строительстве метро в Нагое, Япония и обеспечила ширину туннеля 11,1 ми высоту 6,5 м. Длина туннеля составляла 1 км, глубина 11,5-32,1 м. Туннель в Хиросиме, Япония, пройденный по DOT технологии. Ширина туннеля - 10,7 м, высота 6,1 м, его длина 850 м, глубина расположения 5-8 м. Метод Jiyu-DAMMEN позволяет в стесненных условиях строительства выбирать нужную форму сечения туннеля. Конструкция забойной части машины отличается наличием в одной плоскости, кроме центральной, еще и периферийных режущих головок. В то время, как центральная головка производит круговую экскавацию в центре забоя, три периферийных головки оформляют окружающие участки по периметру сечения над и под центральной окружностью. Орбиты периферийных головок могут варьироваться изменением угля поворота качающихся рукоятей, на которых прикреплены эти головки. В туннельной машине системы DPLEX режущая рама, снабженная резцами, приводится в движение несколькими рукоятями, вращающимися синхронно в одном направлении (рис. 2). Закрепление режущей рамы на концах рукоятей и вращение последних заставляет раму двигаться конгруэнтно внутреннему периметру сечения туннеля и создать форму последнего подобную форме рамы.

Способ приведения в движение режущей рамы напоминает схему работы поршня, вращающегося колеса паровоза. Двигатели, приводящие в движение приводные рукояти, объединены в общую систему. Туннельная домкратная машина (Waqqing Cutter Shirld Tunneling Method) включает в себя режущую часть, состоящую из выдвижных качающихся гидравлических домкратов, изменяющих длину в соответствии с формой и размерами сечения туннеля. Качание этих домкратов, их удлинение и укорачивание обеспечивают создание проектных сечений и автоматически контролируются, чтобы обеспечить выемку углов забоя. Такими машинами был пройден туннель одной из линий метро в Киото (Kyoto), Япония шириной 9,9 м, высотой 6,5 м на глубине 7 м и подземный пешеходный переход шириной 7,8 м и высотой 5 м. Таким образом, создание и внедрение новых буровых тоннелепроходческих машин с широким диапазоном применения и большим набором оригинальных технических решений в наибольшей мере соответствует новым условиям строительства, увеличивает возможности выбора форм и размеров сечения туннелей.

Дыгал П.С., гр. ТТР-01, ДонНТУ

Научный руководитель - доцент Русанов В. А.

Основной и неотъемлемой частью проведения морских геологоразведочных и инженерно-геологических исследований на шельфе является бурение подводных скважин различного назначения и отбор проб донных отложений. В настоящее время эти работы осуществляются в теплый период года с плавучих оснований. В общем комплексе морских геологоразведочных работ важное место занимает однорейсовое бурение мелких скважин на твердые полезные ископаемые. Использующиеся в настоящее время подводные буровые установки (УГВП и ПУВБ) не позволяют отбирать пробы газа из донных отложений. Предлагается, разработанная на базе модели ПУВБ-150, установка, снабженная контейнерами для отбора газовой пробы в процессе бурения. Так же установка оборудована дополнительным механизмом герметизации керновой пробы во внутренней колонковой трубе.

Желябовский А.А. студент группы ТТР-02, ДонНТУ

Научный руководитель - Юшков А. С.

В настоящее время отбор керногазовых проб угля осуществляется путем улавливания свободного газа, выделяющего из керна при подъеме бурового снаряда. Этот метод прост в осуществлении, но сопровождается потерями газа и, как следствие, погрешностями в определении газоносности угольных пластов. Более надежным и перспективным является метод герметизации керноприемника непосредственно на забое. Но его внедрению препятствует то, что минимальный диаметр бурения реальными керногазонаборниками типа ГКМ равен 93 мм, в то время как требуется 76 мм. Уменьшению габаритов при заданном диаметре керна 31 мм препятствует применение плоского нижнего клапана, который размещается между трубой керноприемника и наружной трубой. Предложено сделать клапан гибким, собранным из отдельных опорных пластин, и герметизирующего диска из эластичной пластины. Гибкий клапан свободно размещается в зазоре при уменьшении наружного диаметра трубы до 73 мм. В остальных деталях принципиальных изменений, кроме уменьшения некоторых из них по диаметру, не осуществляется.

Зубко С.Л., студент группы БС-02, ДонНТУ

Научный руководитель - доцент Филимоненко Н. Т.

Часто при проведении буровых работ возникают аварии, связанные с попаданием в скважину посторонних предметов. Для их извлечения разработаны специальные ловушки. Большинство конструкций ловушек для извлечения длинномерных металлических предметов имеют клиновой самозахватывающий ловильный орган. Недостатком таких ловушек является сложность их отсоединения от извлекаемого предмета в случае, если последний заклинивается в скважине и не может быть извлечен при номинальных нагрузках. В таком случае авария не только не ликвидируется, но и может резко осложниться. Предложенная конструкция для извлечения металлических предметов из скважин имеет гидравлическое устройство, позволяющее отсоединиться от находящегося в скважине предмета, если он заклинен в скважине и не может быть извлечен при номинальных нагрузках.

Иванов Ю.В. студент группы ТТР-02, ДонНТУ

Научный руководитель - проф. Юшков А. С.

Известно много конструкций шарнирных переходников, используемых в направленном бурении. Основным недостатком большинства из них является небольшой ресурс работы. Это связано с интенсивным износом корпусов через которые с использованием шариков или пальцев передается крутящий момент. Происходит точечное или линейное касание элементов, что и вызывает повышенные напряжения в зоне контакта. Более долговечны шарнирные соединения, где не используются шарики или цилиндрические пальцы, а подвижные элементы контактируют с плоскостью. Усовершенствуется одно их таких шарнирных соединений, в котором модернизируется система крепления и герметизации. Кроме того разрабатываются рабочие чертежи.

Калинкин Е., студент гр.МБ-02, ДонНТУ

Научный руководитель - доцент Рязанов А.Н.

На угольных месторождениях Донбасса наиболее распространенным геологическим осложнением, встречаемым в процессе сооружения стволов шахт способом бурения, является поглощение промывочной жидкости. Для его ликвидации производят бурение с поинтервальным тампонированием зоны осложнения. Как правило, весь объем пройденного интервала заполняется тампонажным раствором, который после твердения разбуривается. Для подобной схемы характерны больший, чем требуется расход тампонажных материалов и незначительная глубина проникания раствора в поглощающие породы. С целью устранения этих недостатков в ряде случаев применялась технологическая схема, согласно которой в зоне поглощения производится бурение 3 - 6 (в зависимости от диаметра ствола) опережающих скважин глубиной до 2-3 м. Через бурильные трубы в каждую скважину под давлением подается тампонажный раствор. Для увеличения глубины проникания верхняя часть скважины перекрывается пакером Автором предложена схема пакера, который включается в состав снаряда при бурении и позволяет разобщить затрубное пространство за счет деформации уплотнительного элемента продольной нагрузкой после проходки опережающей скважины. Конструкция отличается простотой, надежностью при снятии и извлечении устройства из скважины.

Калиниченко Н.А., студент группы ТТР-01, ДонНТУ

Научный руководитель - доцент Русанов В.А.

Для изоляции зон поглощений в геологоразведочных скважинах часто используется тампонажный снаряд с пакером. Снаряженное тампонажное устройство опускается на бурильных трубах в скважину и устанавливается в нескольких метрах выше зоны поглощения. При подаче нагрузки на пакер нажимной переходник сжимает резиновый элемент, который перекрывает ствол скважины. После этого с поверхности производят закачку тампонажной смеси, которая, пройдя через насадку и диффузор смешивается с отвердителем (ускорителем схватывания) размещенным в контейнере снаряда. При достижении тампонажным составом зоны поглощения и надежной закупорки трещин резко повышается давление насоса. Такое давление выдерживается в системе 3-10 мин. и тампонажный снаряд извлекают на поверхность. В тампонажном составе с пакером был изменен нижний клапан. Для повышения его устойчивости и, соответственно, надежности срабатывания.

Кинжегулов Д.В., гр. БС-01, ДонНТУ

Научный руководитель - профессор Пилипец В.И.

При ударно-вращательном бурении с использованием гидроударников, для создания обратной промывки используются встроенные в колонковую трубу погружные насосы конструкции ДонНТУ. Поршень погружного насоса связан с удлиненным хвостовиком бойка и вместе с ним совершает возвратно-поступательное движение. Использование погружных насосов позволяет значительно повысить процент выхода керна. Кроме того, механическая скорость бурения в породах 3-6 категории возрастает в 2-3 раза. Однако при заполнении колонковой трубы керном возникают значительные гидравлические сопротивления, что затрудняет работу насоса и может привести к остановке гидроударника. Предлагается устранить существующие недостатки колонковых наборов с погружными насосами, всасывающий клапан которых установлен в верхней части колонковой трубы. Усовершенствованием является применение устройства, которое при заполнении колонковой трубы керном позволяет соединить всас насоса с затрубным пространством не выключая основной всасывающий клапан. Для этого поршень насоса установлен в подпружиненной втулке, которая по мере увеличения сопротивлений на всасе насоса, а значит изменения давления на всасе, перемещается и открывает дополнительный канал, по которому происходит всасывание жидкости из затрубного пространства. Такое техническое решение позволяет гидроударнику работать в обычном режиме и завершить наполнение колонковой трубы керном. Кроме того, исключается возможность возникновения кавитации под поршнем.

Комышан И.А., студент гр. Ш-03, ДонНТУ, г. Донецк

Научный руководитель - проф. Лысиков Б.А.

В последние годы ведутся интенсивные работы по созданию новых буровых туннелепроходческих машин с широким диапазоном применения и большим набором оригинальных технических решений. Особого внимания заслуживает вновь созданная и внедренная ротационная технология (Rotating Shield Methode), которая позволяет бурить горизонтальные туннели и вертикальные стволы одной и той же машиной, в состав которой входит так называемая субмашина - сферический узел с режущей головкой. Герметические уплотнения позволяют применять машину в туннелях, расположенных ниже уровня грунтовых вод. Буровую машину можно развернуть в любом направлении (рис. 1), которое можно изменить в любой момент в ходе бурения, создавая следующие конфигурации: - вертикально (сверху вниз) - горизонтально; - горизонтально-горизонтально (новое направление); - горизонтально-вертикально (снизу вверх).

Проходка с поверхности вертикального ствола доступа к туннелю и переход к горизонтальному бурению происходит следующим образом. 1. Сборка машины. Сборка производится снизу вверх на платформе, расположенной на кольцевой бетонной направляющей стене. 2. Начальное бурение. Подача машины к забою осуществляется за счет собственного веса, а затем домкратами, упирающимися в конструкции, связанные с направляющей стеной (технологическим отходом). 3. Нормальное бурение. Подача машины к забою производится домкратами, упирающимися в сегменты крепи ствола. 4. Поворот субмашины. После достижения стволом проектной глубины режущая головка втягивается в сферическую конструкцию, которая затем поворачивается на 90°. 5. Начало бурения в новом направлении. 6. Горизонтальное бурение. Бурение продолжается подобно обычным буровым туннельным машинам. Технически сложная обычно проблема замены резцов на режущей головке машины решается при ротационной технологии простым разворотом субмашины вовнутрь основного корпуса. Проходка ротационной буровой машиной вертикальных стволов снизу вверх производится в следующей последовательности: - бурение начинается вертикально вверх субмашиной, прижимаемой к забою домкратами. Прорезается сегмент крепи туннеля, заранее установленный в этом месте и изготовленный из бетона, усиленного не металлической арматурой, а волокнистым пластиком; - в ходе работы субмашины собирается хвостовая часть, которая продолжает бурение, как стандартная туннельная машина. Ротационная технология была применена при проходке системы канализационных туннелей в Японии. Наружный диаметр туннелей составлял 3,93-9,45 м, их длина варьировалась в пределах от 19 м до 4435 м.

Корогодская M.B. студентка группы ТТР-02, ДонНТУ

Научный руководитель - старший преподаватель Тарарыева Л.В.

Изобретение предназначено для ловильных работ при извлечении колонн или секций труб, оставшихся в скважине в результате аварии. Цель изобретения - повышение эффективности работы устройства и облегчение освобождения от захваченного инструмента. Данная труболовка является внутренней не освобождающегося типа, она имеет только механизм захвата, который состоит из стержня с двумя наклонными плоскостями, расположенными под углом 180 градусов друг к другу. Посредине каждой плоскости расположены продольные выступы с профилем ласточкиного хвоста. По этим выступам в радикальном направлении перемещаются плашки, имеющие снаружи гребенчатую нарезку. Труболовка содержит корпус с переходником с осевым и радиальным каналами, с промывочными наклонными плоскостями с фигурным выступом. На плоскости установлены плашки с ответной плоскостью и зубцами на наружной поверхности. В нижней части корпуса установлен упор для ограничения перемещения плашки, установленной на корпусе и образующей с ним кольцевой зазор. На корпусе установленный съемный кожух с направляющей воронкой в нижней части. Каналы выполнены под углом вверх, а их выходы расположены на наклонной поверхности под нижним торцом плашки и направлены на торец при ее нерабочем положении. Зубцы выполнены в виде винтовой нарезки с увеличением высоты зубца от торцов к центральной оси плашек. По разгрузке веса инструмента определяют место нахождения аварийных труб. При помещении корпуса в аварийную трубу включается циркуляция промывочной жидкости, которая проходит по каналу и очищает от шлама торец. Полный заход труболовки в аварийную трубу осуществляется при упоре воронки на торец аварийной трубы. Данную труболовку можно использовать многократно без извлечения ее из скважины.

Лысенко В.В., гр.БС-02, ДонНТУ

Научный руководитель-доцент Юшков И.А.

Описываемое устройство предназначено для отбора образцов керна при бурении инженерно-геологических и разведочных скважин. Грунтонос представляет собой пустотелый шнек, снабженный режущей коронкой. Внутрь шнековой колонны вставлена невращающаяся тонкостенная труба (гильза) с подкоронником. Особенностью разрабатываемого снаряда является размещение выше подшипникового узла шламосборной трубы. Труба снабжена ленточной навивкой шнека, являясь продолжением основной колонны. При транспортировке по вращающимся ленточкам шнека порода ссыпается внутрь полости и по окончании рейса извлекается вместе со снарядом. Данное усовершенствование позволяет использовать шнековые колонны меньшей длины, чем глубина бурения, что особенно ценно при порейсовой проходке скважин. Другим преимуществом сокращенной длины шнека является снижение вероятности переполнения витков шнека шламом, особенно при бурении в вязких и липких глиносодержащих породах.

Малик Т.А., студентка группы ТТР-ООм, ДонНТУ

Научный руководитель - доцент Каракозов А.А.

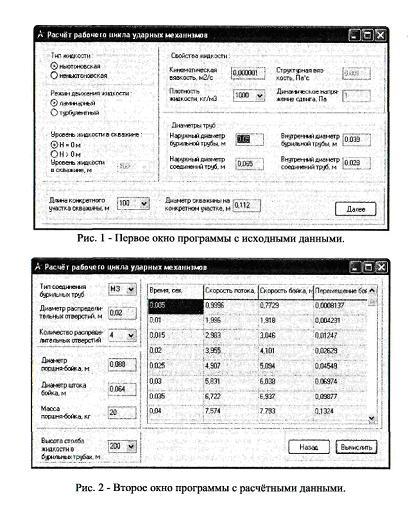

В Донецком национальном техническом университете разработан ряд механизмов, генерирующих ударные импульсы, передаваемые на прихваченный снаряд, за счёт перепада давления между скважиной и бурильными трубами. Ранее была предложена конструкция ударного механизма, предназначенного для эксплуатации в скважинах с низким статическим уровнем. Генерация ударных импульсов производится за счёт столба жидкости, заполняющего бурильную колонну. Отличительной особенностью устройства от других механизмов этого типа является его беспроблемное включение в состав бурового снаряда, что позволяет оперативно приступать к ликвидации аварии непосредственно после её наступления. Для расчёта рабочих параметров ударного механизма была разработана специальная программа (рис. 1, 2), позволяющая оценить его энергетические характеристики в различных условиях эксплуатации.

Мачковский И.С., студент группы РТ-03-1, НГУ (Днепропетровск)

Научный руководитель - аспирант Игнатов А.А.

Характерной особенностью технического прогресса в бурении геологоразведочных скважин является широкое внедрение технологии, позволяющей сократить время вспомогательных операций - в первую очередь технология бурения с непрерывным выносом на поверхность выбуренной породы. Этот способ наиболее перспективен, благодаря пригодности для бурения в различных геолого-технических условиях с использованием в качестве очистного агента жидкости (гидротранспорт) или газообразных агентов (пневмотранспорт). В основе технологии бурения с гидро- и пневмотранспортом керна и шлама лежит метод непрерывного удаления с забоя выбуренного породного материала и транспортировки его на поверхность потоком очистного агента, что обеспечивается при использовании двойной колонны бурильных труб, специальных забойных снарядов и конструкций породоразрушающего инструмента. Промывочная жидкость или сжатый воздух нагнетаются в зазор между наружной и внутренней трубами, захватывают с забоя шлам и керн и выносят их на поверхность по центральному каналу. Специальным конструкторским бюро были разработаны комплексы технических средств КГК-100 и КГК-300 для бурения скважин с обратной промывкой и гидравлической транспортировкой керна на поверхность по двойной колонне бурильных труб. Комплекс КГК-100 (КГК-300) предназначен для бурения скважин глубиной до 100 м (300 м) в мягких породах II-IV категорий по буримости с прослоями пород V-VII категорий при поисково-съемочных работах, геологическом картировании и разведке месторождений полезных ископаемых. Выбуренная порода и керн улавливаются лотками керноприемного устройства, смонтированного над передвижной емкостью, которая позволяет создать замкнутую схему циркуляции промывочной жидкости. Двойная бурильная колонна — основной элемент, определяющий особенности новой технологии бурения. Наряду с традиционными функциями (передача крутящего момента и осевой нагрузки, а также подача на забой очистного агента) она выполняет функцию коммуникационного канала для транспортировки с забоя керношламового породного материала. Это выдвигает дополнительные требования к колонне: обеспечение гладкостенности центрального (транспортного) канала; обеспечение герметизации межтрубной и внутритрубной полостей колонны. Кроме того, наружная и внутренняя трубы должны быть строго соосны, что необходимо для нормальной эксплуатации двойной колонны. Конструктивные параметры двойной колонны подбирают и рассчитывают в зависимости от типа очистного агента и назначения колонны. При проектировании новых комплексов технических средств бурения с гидротранспортом керна целесообразно вести поиск путей расширения областей применения метода за счет совершенствования бурового инструмента, и прежде всего, его главного элемента - двойной бурильной колонны. Наряду с другими требованиями бурильная колонна прежде всего должна отвечать минимуму суммарных гидравлических потерь. Увеличивая диаметр внутренних труб, мы снижаем гидравлические потери в самих трубах, но повышаем сопротивление в кольцевом канале. Очевидно, что для наружных труб заданного диаметра существует определенный размер внутренних труб при котором суммарные потери давления в трубах и кольцевом пространстве будут минимальными. Автором предлагается методика определения геометрических параметров двойной бурильной колонны. Гидравлический расчет проектируемой конструкции двойной колонны показал существенное снижение величины давления необходимой для прокачки очистного агента внутри колонны. Кроме того, снижается расход материалов на изготовление новой колонны, а следовательно и ее стоимость.

Митякова Е.А., студент гр. МШ-04, ДонНТУ

Научный руководитель - доц. С.В. Борщевский

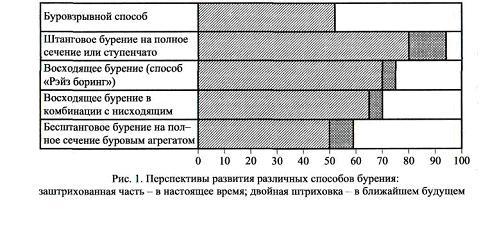

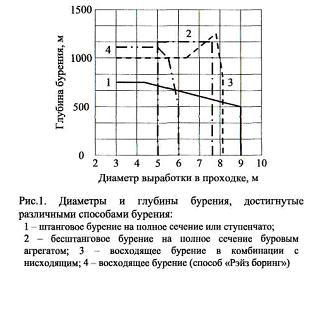

Перспективы развития различных способов бурения в ближайшие 10... 15 лет показаны на графике на рис. 1. Значительное влияние на технико-экономическую эффективность способа бурения оказывает конструкция крепи и технология ее возведения. В зарубежной практике в зависимости от горно-геологических условий, экономической целесообразности и поставленных задач для крепления скважин большого диаметра применяются различные типы крепей. Так, например, крепление вентиляционного

ствола «Арсбек» шахты «София Якоба» (Германия) диаметром 4,6 м и глубиной 410 м, пройденного до глубины 180 м по пескам и плывунам, производилось колонной крепи, состоящей из двойных бетонных колец, кольцевое пространство между которыми заполняли битумом, выполнявшим функцию скользящего слоя, а пространство между обсадной колонной и породными стенками ствола - цементным раствором. Фундамент крепи сооружали в устойчивых породах путем цементации зоны протяженностью свыше 70 м [1,2]. Однако так как скользящую крепь с битумным заполнением кольцевого пространства изготовить весьма сложно, скважины, пройденные бурением, крепят, как правило, железобетоном, хотя это приводит к большей толщине крепи и большим диаметрам в проходке. Так на проходке способом бурения вентиляционного ствола №3 шахты «Пан Чжи» (Китай) диаметром 9,0 м и глубиной 506 м для крепления использовались железобетонные кольца толщиной 500...900мм, соединяемые между собой с помощью анкерных болтов. Крепление осуществлялось погружным способом с последующим тампонажом закрепного пространства бетоном. В зоне перехода от неустойчивых пород к устойчивым крепь была усилена двойными стальными обечайками. На участках ствола, подверженных значительному горному давлению возвели внешнюю одинарную стальную обечайку [3]. Применение монолитной бетонной крепи в скважинах большого диаметра, получило развитие в глубоких стволах пробуренных без применения промывочной жидкости, когда крепь возводится с помощью скользящей опалубки непосредственно за буровым агрегатом. Этот способ был применен при реконструкции двух стволов диаметром 7 м на шахтах компании «Джим Уолтер рисорсиз» (США) и вентиляционного ствола шахты «Луммершид» (ФРГ) диаметром 8,2 м, а также при бурении вентиляционного ствола диаметром 6,5 м на шахте «Орикс» (ЮАР). Стволы №7 и №4S («Джим Уолтер рисорсиз», США) были закреплены бетонной крепью толщиной 15 см соответственно на глубину 480 м и 367 м; крепление стволов на шахтах «Луммершид» и «Орикс» осуществлялось крепью толщиной 0,35 м и 0,2 м при глубине стволов 705 м и 965 м. Во всех случаях скорость строительства стволов сдерживалась скоростью возведения крепи [2,4].

Нарижный А.И., студент гр.ТТР-01, ДонНТУ

Научный руководитель — доцент Рязанов А.Н.

При спуске тяжелых обсадных колонн для разгрузки вышки и бурового оборудования (лебедки, талевого блока) пользуются обратными клапанами (тарельчатыми или шаровыми). Обратный клапан устанавливают в нижней части колонны, выше башмака в первой муфте между стыками двух труб. Помимо основного назначения он используется как стоп-кольцо при цементировании и должен исключить проникновение тампонажного раствора внутрь обсадной колонны после его закачивания. Автором разработана конструкция двойного обратного клапана для обсадных труб диаметром 219 мм. Она содержит корпус и расположенные друг под другом два седла под запорные органы. Один из них выполнен в виде подпружиненного тарельчатого клапана, который зафиксирован в открытом положении срезным штифтом. Другой представлен сбрасываемым внутрь колонны шаром. Бросовый шар под действие потока жидкости продавливается через верхнее седло, выполненное из упругой резины, обеспечивает срезание штифта и посадку тарельчатого клапана в нижнее седло, после чего прижимается к верхнему седлу. Клапан отличается простотой конструкции и надежностью герметизации.

Олейник Т.В., магистрант группы ТТР-006, ДонНТУ

Научный руководитель - доцент Филимопенко Н. Т.

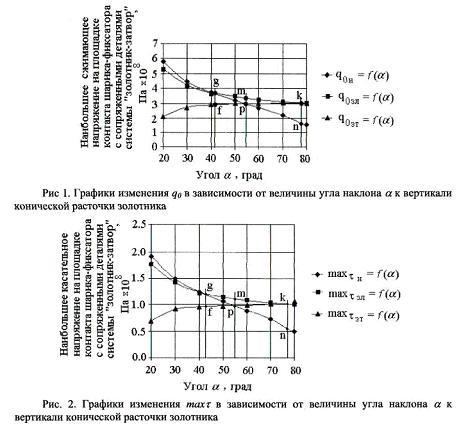

Визуальный осмотр элементов системы "золотник-затвор" пневматического вытеснителя с погружным воздухораспределителем показал недопустимо быстрый и неравномерный износ деталей, контактирующих с шариками-фиксаторами. Таким образом, главным аспектом повышения надежности данного устройства является изучение динамики деталей, входящих в систему "золотник-затвор", во время работы пневматического вытеснителя. Это позволит прогнозировать нагрузки и напряжения в точках их контакта с шариками-фиксаторами и даст возможность выявить элементы конструкции, наиболее подверженные износу. Следует отметить, что износ детали в большей степени определяют напряжения, возникающие при силовом воздействии на ее поверхности Для того, чтобы перейти к напряжениям, возникающим в местах контакта шариков фиксаторов с ниппелем, золотником и затвором, вследствие приложенных к ним статических нагрузок, необходимо знать схему контакта между деталями. В нашем случае будет две схемы контакта: сфера контактирует с выпуклой и с вогнутой цилиндрической поверхностью. На рис. 1-2 приведены соответственно графики изменения наибольшего сжимающего напряжения до и наибольшего касательного напряжения тахт в зависимости от величины угла наклона а к вертикали конической расточки золотника. Эти параметры рассчитывались применительно к реальной конструкции. Из рисунков видно, что равенство контактных напряжений на ниппеле и золотнике (точка g), затворе и ниппеле (точка р) и золотнике и затворе (точка к) обеспечивается при углах а соответственно 42 ,54 и 78°. Причем при угле а = 78 равные контактные напряжения на золотнике и затворе будут минимальны. Минимальным будет и контактное напряжение на ниппеле (точка п).

Из вышеизложенного следует, что рациональное значение угла а, при котором обеспечивается выгодная для равномерного износа соизмеримость и минимизация напряжений в местах контакта шариков-фиксаторов с деталями системы "золотник-затвор" при статических нагрузках, составляет 78°.

Орендарчук В.А., студент группы ТТР-01, ДонНТУ

Научный руководитель — доцент Каракозов А. А.

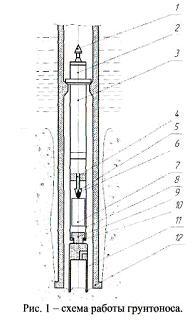

Забивной грунтонос диаметром 73 мм с гидроприводом предназначен для выполнения инженерно-геологических исследований при бурении скважин в мягких и рыхлых породах континентального шельфа. Целью разработки являлось создание конструкции грунтоноса для компоновки бурового снаряда фирмы «FUGRO», которые применяются на буровых судах типа «Бавенит», и для отбора проб при бурении скважин с платформ типа «Сиваш», которые используются в ГАО «Черноморнефтегаз» Грунтонос ориентирован на работу с бурильными трубами диаметром 127 мм с внутренней высадкой. За основу взят ранее разработанный на кафедре ТТГР ДонНТУ для судна «Диабаз» грунтонос диаметром 89. Работа грунтоноса основана на принципе использования энергии свободно падающего груза (бойка), который наносит удары по керноприемной трубе, за счет которых осуществляется внедрение башмака в грунт. Грунтонос включает в себя (рис. 1): • механизм фиксации, состоящий из посадочного узла 2, выдвижного штока сигнализатора углубки 3 и конусной головки 1.

• Гидроцилиндр, выполненный по схеме гидродвигателя 4 дифференциального действия с двух клапанным распределением жидкости и обеспечивающий возвратно-поступательное движение тяги 5. • Ударный узел, включающий боек 8, в верхней части которого имеется конусная головка 7, взаимодействующая с подпружиненными захватами 6, кинематически связанными с тягой 5. Перечисленные элементы ударного узла размещены в трубе 9, которая с одной стороны является продолжением корпуса гидродвигателя, а с другой - заканчивается упором 11 наковальни 10. Последняя представляет собой ступенчатый переходник, концентрично установленный в упоре 11с возможностью ограниченного осевого перемещения в нем и заканчивающийся резьбой для соединения с керноприемным снарядом.

• Керноприемный снаряд состоит из керноприемного стакана 12, снабженного наковальней 10 и башмаком 13. Принцип работы грунтоноса заключается в том, что гидродвигатель 4 создает возвратно- поступательное движение тяги 5, а захваты 6 при ходе вверх поднимают боек 8 и освобождают его в конце хода. Боек, падая, наносит удар по наковальне 10. При ходе вниз захваты захватывают боек за головку 7 и цикл повторяется. Глубина отбора пробы до 0,9 метров.

Осадченко В.В., студент гр. Ш-02, ДонНТУ

Научный руководитель - доц. В.Ф. Формос

Диаметры и глубины бурения, достигнутые способами бурения и указанным выше оборудованием, по данным немецких исследователей Й. Хеннеке и В. Вебера с учетом

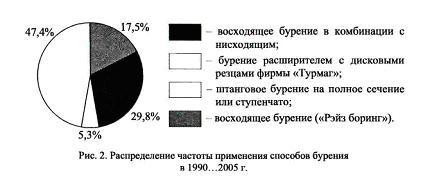

последних достижений в бурении [2,3] представлены графиками на рис. 1. В тех случаях, когда имеется нижележащая выработка, а породы достаточно устойчивые и не сильно обводненные, до глубины 1000 м целесообразно применение восходящего бурения (способ «Рэйз боринг») и восходящего бурения в комбинации с нисходящим [4]. Распределение методов бурения в зависимости от частоты их применения в 1990...2005 г.г. показано на графике на рис. 2.

На сегодняшний день технология восходящего бурения (способ «Рэйз боринг») и восходящего бурения в комбинации с нисходящим достигли такого уровня развития, при котором дальнейшего увеличения производительности не предвидится. Существенное увеличение скорости проходки стволов ожидается при использовании способа бурения роторными установками с обратной эрлифтной промывкой (способ бурения на полное сечение или ступенчато). Это положение основывается на том, что в настоящее время скорость проходки при данном методе минимальная; увеличение скорости проходки вызывает отклонение оси ствола от вертикали, что ведет к дополнительным затратам. Проводимые в настоящее время работы по обеспечению вертикальности бурения [1,5] позволяют надеяться, что без риска искривления оси ствола можно будет значительно увеличить нагрузки на буровой инструмент, что существенно снизит затраты на него и увеличит скорость проходки.

Патлатюк Н.В., гр. ТТР-02, ДонНТУ

Научный руководитель - профессор Пилипец В.И.

Эффективность окончания рейса при бурении двойными колонковыми трубами зависит от качественной работы кернорвателя. Обычно керн во внутренней трубе удерживается пружинным пауком (ДТА), специальным уступом («Донбасс НИЛ-1»), секторным кернорвателем (ДКС-У-ТПИ). Существующие разновидности кернорвателей разработаны в основном только для удержания керна угля или пород примерной с ним категории по буримости. Т.е. керн можно только удержать, а сорвать керн в породах большой твердости такими кернорвателями затруднительно или невозможно. Предлагается устранить существующие недостатки кернорвателей двойных колонковых наборов. Для этого наружная поверхность цангового кернорвателя выполнена в виде конуса с насечкой. После окончания рейса в колонковый набор через бурильные трубы сбрасывается шарик, который перекрывает центральный канал трубы. Включается буровой насос. При достижении определенного давления в бурильных трубах, срезается в верхнем переходнике колонковой трубы заклепка и специальный поршень с конусом подобным по форме конусу кернорвателя перемещается вниз. Дойдя до кернорвателя, конус сжимает цанги, и керн прочно удерживается в кернорвателе. Насечки на конусах не позволяют поршню сместиться вверх и раскрыть кернорватель в процессе подъема колонкового набора.

Переходченко С.В., магистрант гр.ТТР-01, ДонНТУ

Научный руководитель - доцент Рязанов А.Н.

Характерной особенностью инженерно-геологического бурения является отбор из скважин проб фунта ненарушенного сложения - монолитов. Его цель - наряду с достоверным выявлением состава определить состояние массива грунта и основные показатели физико-механических свойств, такие как плотность, сцепление, угол внутреннего трения и модуль деформации. Для отбора монолитов применяют специальные устройства — грунтоносы и пробоотборники, реализующие в зависимости от вида грунта один из трех способов погружения: обуривающий, вдавливаемый и забивной. В соответствии с требованиями действующего ГОСТа 12071-84 «Грунты. Отбор, упаковка, транспортирование и хранения образцов» и получивших широкое распространение рекомендаций, разработанных Производственным и научно-исследовательским институтом по инженерным изысканиям в строительстве (ПНИИИСом) совместно с ведущими организациями в этой области, применяемые устройства должны обеспечивать отбор монолитов с размерами, которые определяются оборудованием для испытаний грунтов. В том случае, если подготавливаемый к испытаниям образец грунта получают при помощи компрессионного кольца, то при выборе проходного диаметра керноприемной трубы грунтоноса или пробоотборника обязательно учитывают наличие нарушаемой периферийной зоны монолита. Для грунтов с жесткими структурными связями толщина подобной зоны должна быть равной 3 мм, для пылеватых и глинистых грунтов с показателем текучести более 0,75-5 мм, для песчаных и пылевато-глинистых грунтов с показателем текучести менее 0,75-10 мм, для крупнообломочных грунтов - 20 мм. Что касается высоты отбираемого монолита, то согласно нормативным документам она должна приниматься не менее диаметра пробы. Несмотря на существующие рекомендации, при использовании для отбора монолитов забивного пробоотборника необходимо учитывать ряд дополнительных факторов: 1. Влияние ядра уплотнения, образующегося под башмаком, на пробу применительно к тем грунтам, которые относятся к области использования забивного способа погружения. 2. Применяемые типы кернодержателей нарушают периферию формируемой пробы. 3. В результате генерируемых ударов под действием гидроударного давления разрушается верхняя торцевая часть отбираемой пробы. Анализ степени влияния перечисленных факторов на сохранность пробы грунта позволит выработать конструктивные решения, направленные на повышение информативности инженерно-геологических исследований.

Прибыткова О.В., студентка группы БС-01, ДонНТУ

Научный руководитель - проф. Юшков А.С.

Одним из наиболее эффективных методов получения ориентированного керна является метод ориентированного отрыва керна. Он позволяет сократить до минимума затраты времени на отбор ориентированного керна и получать его при необходимости в каждом рейсе. Последнее обеспечивает определение элементов залегания не по одному образцу, а по интервалу. Разработан керноориентатор, совмещенный с ловителем для систем ССК. Он имеет шариковый определитель апсидальной плоскости близкий по конструкции к керноориентаторам "Ала-Тау", КОШ, КМГ. Для использования в ССК пришлось перейти на форму ловителя, взаимодействующую не с "грибком", а с "чашкой" на керноприемнике. Это позволило включить в ловитель ориентирующий хвостовик, который взаимодействует с ответной винтовой поверхностью стержня керноприемника. Для применения керноориентатора нового типа потребовались незначительные изменения в конструкции керноприемника ССК. Разработаны чертежи устройства.

Пугач А.А., гр. БС-02, ДонНТУ

Научный руководитель-доцент Юшков И.А

Устройство предназначено для исследования зон поглощения жидкости в скважинах. В основу принципа действия устройства положена разность давлений во внутренней полости устройства и в скважинном пространстве вблизи зоны поглощения. Устройство содержит перфорированную трубу с гидравлическим пакером, на который надета эластичная резиновая оболочка. В верхней корпусной части размещен поршень-золотник. При доставке устройства в зону исследования производится сброс шарика, перекрывающего центральное отверстие. При нагнетании жидкости над поршнем и в подпоршневой полости возникает перепад давления, под действием которого поршень перемешается и открывает отверстия в корпусе, сообщающие внутритрубное пространство с полостью перфорированной трубы. Эластичный элемент раздувается, перекрывая скважинное пространство. Перемещение поршня обеспечивает открытие спускного отверстия, по которому жидкость уходит в затрубное пространство. Если устройство находится в зоне поглощения, то жидкость выходит через отверстия в поглощающие пласты.

Роль А.В., студентка группьі ТТР-02, ДонНТУ

Науковий керівник - доцент Каракозов А.А.

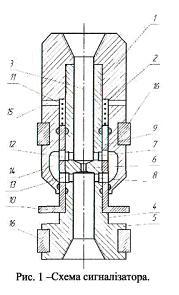

Сигналізатор падіння рівня рідини у свердловині складається з корпуса 1, в якому встановлено шток 2 з осьовим каналом 3, уступом 4 і перехідником 5. В осьовому каналі З встановлена калібрована втулка 6, у штоку 2 виконані радіальні отвори 7 і 8, розташовані, відповідно, вище та нижче каліброваної втулки 6. У кільцевому зазорі між корпусом 1 і штоком 2 встановлено хвостовик 9 клапана 10. Над хвостовиком 9 розташована пружина 11, яка притискає клапан 10 до уступа 4. У хвостовику 9 виконано два ряди радіальних отворів 12 і 13, розташованих, відповідно, напроти радіальних отворів 7 і 8. Отвори 12 і 13 з'єднані між собою кільцевою проточкою 14, яка виконана на внутрішній поверхні корпуса 1. Радіальні канали 15 з'єднані з кільцевим зазором між корпусом 1 і штоком 2 напроти верхньої частини пружини 10. На зовнішній поверхні корпуса 1 і перехідника 5 встановлено центратори 16. Пристрій працює таким чином. Сигналізатор включається до складу бурового снаряда. Він з'єднується з бурильними трубами, спускається в свердловину і встановлюється під рівень промивальної рідини у разі, якщо рідина не виходить зі свердловини на поверхню, або безпосередньо біля устя свердловини в протилежному випадку. В процесі буріння промивальна рідина перетікає через сигналізатор по осьовому каналу 3 штока 2 і калібровану втулку 6, яка створює додатковий опір плину рідини. Кільцева проточка 14 при цьому відокремлюється від потоку рідини, оскільки хвостовик 9 клапана 10 перекриває радіальні отвори 7 і 8 за рахунок того, що клапан 10 знаходиться у верхньому положенні, контактуючи з корпусом 1 і стискаючи пружину 11, під дією тиску швидкісного напору та перепаду тиску на щілині між клапаном 10 та стінкою свердловини або обсадної труби. При цьому рідина з кільцевого зазору між корпусом 1 і штоком 2 витиснюється у свердловину по радіальним каналам 15. Центратори 16, встановлені на поверхні корпуса 1 і перехідника 5, захищають клапан 10 від контакта зі стінкою свердловини або обсадної труби, що потрібно для забезпечення працездатності сигналізатора. З початком поглинання промивальної рідини швидкість висхідного потоку у кільцевому просторі свердловини на рівні установки сигналізатора зменшується. Тоді тиск швидкісного напору та перепад тиску на щілині між клапаном 10 та стінкою свердловини або обсадної труби також падає, і клапан 10 під дією пружини 11 переміщується в нижнє положення і спирається на уступ 4. При цьому радіальні отвори 12 і 13 у хвостовику 9 встановлюються напроти радіальних отворів 7 і 8 у штоку 2. У цей момент основний потік промивальної рідини починає перетікати в обхід каліброваної втулки 6 через радіальні отвори 7 і 12, кільцеву проточку 14 та радіальні отвори 13 і 8. При цьому опір плину рідини в бурильних трубах зменшується і за показниками манометра можна зробити висновок про початок поглинання рідини у свердловині. Аналогічно сигналізатор спрацює і при падінні рівня рідини у свердловині нижче мюця його установки, осюльки при цьому на клапан 10 зoвciм перестає діяти зусилля зi сторони промивальної рідини у кольцевому npocтopi свердловини.