Главная страница ДонНТУ

Портал магистров ДонНТУ

Кандидат техн. наук Каракозов А.А.

СРАВНИТЕЛЬНАЯ ТЕОРЕТИЧЕСКАЯ ОЦЕНКА ВЛИЯНИЯ ПРИМЕНЕНИЯ УТЯЖЕЛИТЕЛЕЙ И КОЛОНКОВЫХ НАБОРОВ С

ПОДВИЖНЫМИ ТРУБАМИ НА ЭФФЕКТИВНОСТЬ ПРОЦЕССА БУРЕНИЯ ДОННЫХ ОТЛОЖЕНИЙ ГИДРОУДАРНЫМИ БУРОВЫМИ СНАРЯДАМИ .

Наукові праці ДонНТУ: Серія гірничо-геологічна, Вип. 111, том 2. - Донецьк, ДонДТУ, 2006. - С.113-118.

В последние годы гидроударные буровые снаряды (ГБС) с двойным колонковым набором широко используются для бурения скважин и

отбора проб донных отложений при проведении геологоразведочных работ на шельфе. ГБС применяются не только в установках ПУВБ-150, УГВП-150/8, УГВП-130/8, УГВП-130МБ и УМБ-130,

обеспечивающих при эксплуатации с неспециализированных судов пробоотбор на глубину до 6-8 м и многорейсовое бурение на глубину до 50 м, но и при проходке скважин со специализированных

буровых судов совместно со штатным буровым снарядом [1-4].

Традиционно повышение эффективности погружения гидроударных буровых

снарядов в донные отложения ведут по пути улучшения энергетических характеристик

гидроударников, входящих в их состав. При проектировании ударных систем подобных

снарядов выбор их параметров сводится к определению рационального соотношения

массы бойка и колонкового набора [5,6], а конструктивное исполнение остаётся

неизменным. Пожалуй, единственным исследованием влияния на скорость погружения

ГБС в грунт дополнительной статической нагрузки является работа [5], в которой

автором приведены результаты производственных экспериментов по использованию

статических утяжелителей массой 75-225 кг, жёстко соединяемых с буровым снарядом

установки ПУВБ-150, и сделан вывод о прямопропорциональном росте механической

скорости бурения от массы утяжелителя. Кроме того, здесь же указывалось на

увеличение трудоёмкости вспомогательных операций при использовании таких

утяжелителей, что перечёркивало все преимущества увеличения механической

скорости и снижало рейсовую скорость бурения. Следует заметить, что последний

вывод может быть связан с особенностями конструкции ПУВБ-150 и присущ только ей.

В то же время из предложенной ранее классификации конструктивных

разновидностей основных элементов и узлов гидроприводных ударно-забивных

буровых снарядов [7] следует, что в состав ГБС кроме статического утяжелителя может

входить как дополнительный ударный элемент (динамический утяжелитель), а, кроме

I того, трубы, входящие в состав колонкового набора, могут быть выполнены подвижными с

возможностью ударного взаимодействия с башмаком, заглубляемым в грунт.

Предварительный анализ работы предложенных конструктивных схем [8, 9] показал их перспективность с точки зрения достижения более высоких механических скоростей бурения.

Однако более подробный сравнительный анализ влияния применения утяжелителей и колонковых наборов с подвижными трубами на эффективность процесса бурения донных отложений

гидроударными буровыми снарядами ранее не проводился.

При проведении сравнительного анализа процесса погружения гидроударных буровых снарядов с утяжелителями и двойными колонковыми наборами различных конструкций ограничимся

рассмотрением случая двухударного погружения в грунт чистопластической модели. Процесс ударного взаимодействия элементов бурового снаряда рассматривается с позиции классической теории

удара. Возможность использования такого подхода достаточно полно обоснована как в теории ударного бурения грунтов, так и в теории погружения свай [10,11] и вполне может быть применена в

нашем случае.

На рис. 1 представлены расчётные схемы погружения ГБС. Погружение осуществляется за счёт ударов, которые наносятся бойком массой m1, имеющим в момент соударения с наковальнями

скорость Vн (при ходе вниз) и Vв (при ходе вверх). При этом ударные импульсы 1в и 1Н поочерёдно передаются на колонковый набор массой m2 (с учётом массы корпусных деталей гидроударника).

При погружении снаряда в грунт преодолеваются силы бокового Rв и лобового Rл сопротивлений. Направление действия силы бокового сопротивления на схеме показано для положительных значений

скорости движения бурового снаряда. При отрицательных значениях скорости направление действия Rб меняется на противоположное. При использовании подвижной колонковой трубы её масса

принимается равной m3. Если используется статический или динамический утяжелитель массой m4, то он, соответственно, либо жёстко соединяется с колонковым набором, либо устанавливается

подвижным с возможностью ударного взаимодействия с ним.

Рис. 1 - Расчётные схемы погружения ГБС с двойным колонковым набором: а- обычная схема; б - с использованием статического утяжелителя (СУ); в - с использованием динамического

утяжелителя (ДУ); г - с подвижной наружной колонковой трубой (НКТ); д - с подвижной внутренней колонковой трубой (ВКТ).

В расчётных схемах и их математических моделях приняты следующие допущения: боёк, колонковый набор и утяжелители представляют собой абсолютно твёрдые тела; удар является мгновенным, не вполне упругим; грунт в скважине неподвижен; между боковыми поверхностями башмака и грунтом действуют силы сухого трения; лобовое сопротивление грунта при внедрении в течение нескольких рабочих циклов снаряда постоянно; силами сопротивления по поверхности колонковых труб пренебрегаем из-за их малых величин вследствие циркуляции жидкости в кольцевых зазорах между поверхностями труб и грунтом; движение динамического утяжелителя и подвижных колонковых труб принимается равноускоренным из-за малых величин сил сопротивления, пропорциональных квадрату скорости движения этих элементов.

Анализ теоретических осциллограмм показывает, что применение статического утяжелителя с массой, не превышающей массу снаряда, оказывает только количественное влияние на закон изменения скорости и перемещения ГБС. А использование динамического утяжелителя и подвижных колонковых труб вносит довольно значительные качественные и количественные изменения в вид теоретических осциллограмм скорости и перемещения. При этом перемещение бурового снаряда и подвижной массы может происходить по достаточно сложным законам (рис. 2 в-д).

В табл. 1 приведены результаты количественного анализа изменения

механической скорости бурения при использовании различных компоновок

гидроударного бурового снаряда: обычной схемы двухударяого погружения; снаряда

со статическим утяжелителем массой 100 и 200 кг; снаряда с динамическим

утяжелителем массой 100 и 200 кг; снарядов с подвижными наружной и внутренней

колонковыми трубами. Максимальная масса утяжелителя выбиралась из соображений

возможности манипуляций с ним силами буровой бригады.

Табл. 1. Изменение механической скорости бурения (м/мин) для различных конструктивных схем по сравнению с обычной схемой ГБС.

Анализ представленных данных показывает, что использование любых дополнений к обычной компоновке гидроударного бурового снаряда повышает х\геханическую скорость бурения. В то же время, из таблицы видно, что наименьший эффект дают статические утяжелители (только в достаточно мягких породах эффективность применения двухсоткилограммового утяжелителя даёт эффект, сравнимый с эффектом других компоновок).

Наибольший рост механической скорости бурения достигается при использовании динамического утяжелителя массой 200 кг. Интересно, что лучшие результаты достигаются для более твёрдых пород (как и для других компоновок). Использование динамического утяжелителя по сравнению со статическим той же массы даёт повышение механической скорости бурения в 2,5-5,3 раза.

Эффективность применения подвижных колонковых труб сравнима с эффективностью использования стокилограммового динамического утяжелителя и даёт рост механической скорости бурения по сравнению с обычной компоновкой ГБС: для подвижной наружной колонковой трубы - в 1,15-1,85 раза, а для подвижной внутренней колонковой трубы - в 1,1-1,8 раза, при этом эффект возрастает с увеличением твёрдости перебуриваемых пород.

Поскольку наиболее простым путём повышения механической скорости бурения с точки зрения внесения конструктивных изменений в состав снаряда с сохранением габаритно-весовых параметров является использование подвижных колонковых труб, то этот путь может быть рекомендован для всех гидроударных буровых снарядов. При этом наиболее просто обеспечивается подвижность внутренней колонковой трубы, хотя при этом желательно предусмотреть дополнительную защиту керна от истирания.

Использование статических и динамических утяжелителей наиболее реально в установках однорейсового бурения, когда имеется возможность увеличить радиальные габариты верхней части снаряда (увеличение длины нежелательно, поскольку это ограничивает круг плавсредств, используемых для бурения, так как в этом случае необходимо применение грузовой стрелы с большей высотой подъёма груза над фальшбортом). При этом применение динамического утяжелителя предпочтительнее, чем статического. В этих случаях, учитывая опыт работ с установкой ПУВБ-150 [5], следует предусмотреть наличие средств малой механизации для облегчения работы бурового персонала с утяжелителем.

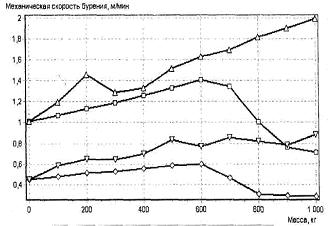

При использовании ГБС при проходке скважин со специализированных буровых судов в качестве статического или динамического утяжелителя может выступать бурильная колонна или её часть. Поэтому была исследована зависимость изменения механической скорости бурения от массы утяжелителей. Максимальная масса утяжелителя принималась 1000 кг, что сравнимо с массой бурильной колонны длиной 100-150м. Некоторые результаты анализа моделирования приведены на рис. 2

Рис. 2 - Графики зависимости механической скорости бурения от массы утяжелителей.

Анализ этих графиков показывает, что вывод о линейном увеличении механической скорости бурения при росте статического усилия пригрузки за счёт утяжелителей [5] является верным только при определённых соотношениях масс статического утяжелителя и ГБС. При превышении массой утяжелителя некоторого порога (для анализируемого снаряда это примерно двойная масса снаряда) механическая скорость бурения начинает резко снижаться, падая до значений меньших, чем те, что обеспечиваются при работе обычной компоновки бурового снаряда. Это объясняется тем, что с ростом общей массы снаряда (включая массу утяжелителя) снижается энергия, которая передаётся снаряду от бойка и используется для внедрения ГБС в породу. Но при массах утяжелителя, меньших порогового значения, это снижение компенсируется уменьшением подскока снаряда над забоем после удара бойка вверх и его более быстрым возвратом к забою. А при превышении массой цикл продолжает снижаться. Следует заметить, что имеется теоретическая граница нового увеличения механической скорости бурения при росте статического усилия: при превышении им сил сопротивления - тогда будет происходить обычное вдавливание снаряда. Однако с точки зрения эксплуатации ГБС это не представляет практического интереса.

При увеличении массы динамического утяжелителя наблюдается общая тенденция роста механической скорости бурения. Это объясняется тем, что динамический утяжелитель ограничивает подскок снаряда над забоем, но не влияет на величину энергии, передаваемую снаряду от бойка для внедрения в породу.

Таким образом, и в скважинной компоновке предпочтительнее использование динамического утяжелителя. Полученные результаты также свидетельствуют о необходимости использования разъединителей бурильной колонны при использовании ГБС в составе бурового снаряда, отсекающих от ГБС верхнюю часть колонны, в случае если её общая масса превышает пороговое значение массы статического утяжелителя, о котором было сказано выше.

В дальнейшем для скважинных буровых снарядов необходимо исследовать эффективность применения комбинированных, компоновок типа «подвижная колонковая труба + динамический утяжелитель» и «подвижная колонковая труба + статический утяжелитель», поскольку эффект от совместного использования двух механизмов интенсификации взаимодействия ГБС с забоем может иметь важное практическое значение.

Библиографический список

- Гузев А. А., Блинов В. И., Фоменко В. С. Результаты внедрения технологии гидроударного бурения снарядами ГТГС-132 на арктическом шельфе /У Бурение скважин в осложнённых условиях / Доклады научно-технической конференции. - Донецк: ДонГТУ, 1996.- с. 15-19.

- Калиниченко О. И, Каракозов А. А., Зыбинский П. В. Новые технические средства и технология поинтервального бурения инженерно-геологических скважин на шельфе /./ Науков: праці Донецького державного технічного університету. Серія гірничо-геолопчна. Вип. 36. - Донецьк, ДонД'ГУ, 2001.-с. 144-148.

- Калиниченко О. И, Каракозов А. А., Зыбинский П. В, Паршков А. В. Технические средства бурения подводных разведочных скважин глубиной до 50 м// Породоразрушающий и металлообрабатывающий инструмент - техника и технология его изготовления и применения / Сборник научных трудов. - Вып. 7 - Киев: ИСМ им. В.Н.Бакуля, ИПЦ АЛКОН НАНУ, 2004. - с. 14-15.

- Зыбинский П. В., Калиниченко О. И., Каракозов А. А., Хохуля А. В. Технологическая схема поинтервального бурения скважин на морских акватор1'ях // Наукові праці Донецького національного технічного університету. Серія гірничо-геологічна. Вип. 105. -Донецьк: ДонНТУ, 2006. — с. 110-113.

- Фоменко В. С. Разработка технологии и техники отбора проб донных отложений на шельфовой зоне морей колонковыми пробоотборниками с гидроударным приводом: Дисс. ... канд. техн. наук. - Донецк, ДПИ, 1987. - 244 с.

- Калиниченко О. И. Развитие научных основ создания погружных гидроударных снарядов и установок для однорейсового бурения скважин на морском шельфе: Дисс. ... докт. техн. наук. - Донецк, ДонНТУ, 2002.-371 с.

- Каракозов А. А. Обгрунтування розробки принципових схем гідроприводних ударно-забивних снарядів для буріння підводних свердловин // Наукові праці Донецького державного технічного університету. Серія гірничо-геологічна. Вип. 54. - Донецък, ДонНТУ. 2002. - с. 3-7.

- Пробоотборник. А.с. №1480395 СССР Е 21В25/18 /Каракозов А.А., Калиниченко О.И, Коломоец А.В. и др.

- Гідроударний буровий снаряд. Деклараційний патент на винахід № 59802А, Україна, Е21В 25/18 /Каракозов А. А., Калініченко О. I.; Опубл. 15.09 2003, бюл. №9.

- Ребрик Б. М. Ударное бурение грунтов. - М: Недра, 1976. - 232 с.

- Цейтлин М. Г., Верстов В. В., Азбель Г. Г.Вибрационная техника и технология в свайных и буровых работах. -Л.: Стройиздат, 1987. -262 с.

- Ребрик Б. М. Бурение инженерно-геологических скважин: Справочник. - М,: Недра, 1990.-336 с.

Главная страница ДонНТУ

Портал магистров ДонНТУ