|

Источник: Капцан Ф.В., Суспицын В.Г., Логунова О.С., Павлов В.В., Нуров X.X. Организация автоматизированного рабочего места в системе оценки качества макроструктуры заготовок в ЭСПЦ ММК// Сталь. 2006 № 11. С. 80 - 82. УДК 681.142.2+621.746:669.187Организация автоматизированного рабочего места в системе оценки качества макроструктуры заготовок в ЭСПЦ ММККапцан Ф.В., Суспицын В.Г., Логунова О.С., Павлов В.В., Нуров X.X.(ИТЦ "Аусферр", ОАО "Магнитогорский металлургический комбинат", Магнитогорский государственный технический университет)С пуском в июне и октябре 2004 г. двух машин непрерывного литья заготовок началось техническое перевооружение сталеплавильно-сортопрокатного комплекса в ОАО "Магнитогорский металлургический комбинат". Чтобы контролировать состояние оборудования и выпускать продукцию требуемого качества, были организованы места для отбора от заготовок темплетов и обозначено место их складирования. Отбираются темплеты в следующих случаях:

Такая схема контроля позволяет сформировать массив достоверных и представительных статистических данных о качестве макроструктуры продукции. Ответственность за отбор темплетов несет сменный мастер участка отгрузки горячих заготовок цеха. Заявку на каждый темплет оформляет сменный контрольный мастер отдела качества продукции. В центральную лабораторию контроля (ЦЛК) ММК темплеты доставляют четыре раза в сутки. Согласно ОСТ 14-1-235-91 все темплеты подвергаются фрезерованию для снятия последствий влияния на макроструктуру огневого реза, возникающего при порезке в цехе; шлифованию для выравнивания поверхности; снятию серного отпечатка по Бауману; глубокому травлению в горячем 50 %-ном растворе соляной кислоты. Непрерывный оперативный контроль качества макроструктуры заготовки с использованием информационных технологий позволяет оценивать состояние МНЛЗ и ее отдельных узлов (кристаллизаторов, зон вторичного охлаждения, роликов правильно-тянущей машины и т. п.), а также качество металла каждой выбранной плавки, оперативно информировать технологический персонал электросталеплавильного цеха и ЦЛК об обнаруженных отклонениях в технологии и качестве заготовок. Информационное сопровождение бизнес-процессов контроля макроструктуры непрсрывнолитой заготовки реализовано в рамках разработанной ИТЦ "Аусферр" и внедренной в электросталеплавильном цехе системы управления производством и качеством продукции. В связи с контролем макроструктуры система обеспечивает:

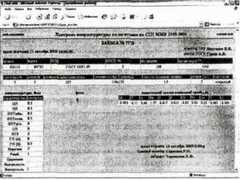

Эти функции реализуются на двух автоматизированных рабочих местах (АРМ): контрольного мастера отдела контроля продукции и сменного инженера ЦЛК. Рабочее место и расположение его элементов показаны на рис. 1 — 3. В состав технического обеспечения АРМ входят цифровой фотоаппарат Olimpus C506O с разрешающей способностью 5 мегапикселей и дистанционным управлением через USB порт; персональный компьютер, конфигурация которого должна обеспечивать успешную работу "АРМ сменного мастера" на базе Internet Explorer версии 5.0 и выше. Программное обеспечение АРМ позволяет вводить информацию о качестве сортовой заготовки, полученную по традиционной технологии оценивания; получать цифровую фотографию темплета; передавать результаты испытаний в систему управления производством; сохранять агрегированную информацию в корпоративном хранилище для дальнейшего ее использования при принятии решений [1, 2]. Вид рабочего окна программного обеспечения АРМ для регистрации результатов контроля макроструктуры заготовки приведен на рис. 4. Сотрудниками Магнитогорского ГТУ предлагается дополнительное программное обеспечение для автоматизированной технологии оценки внутреннего качества заготовок, использующей возможности теории распознавания образов на изображении [3 — 6] и действующей в рамках разработанного АРМ.

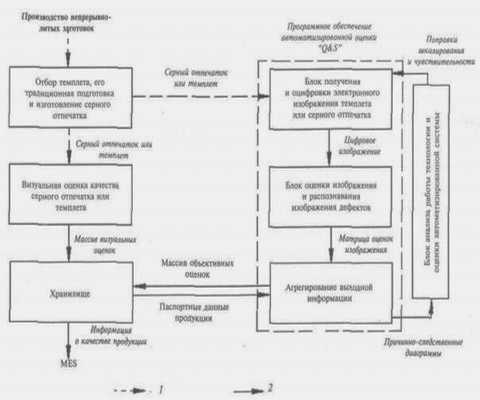

На рис. 5 приведена общая схема методологии, согласно которой остается традиционной технология разрушающего контроля для подготовки поперечного темплета и серного отпечатка заготовки как квадратного, так и прямоугольного сечения. Травленый темплет от квадратной заготовки фотографируется, и электронная фотография формата *.png размещается в хранилище корпоративной системы. Для заготовки прямоугольного сечения изображение серного отпечатка сканируется на основе Twain технологии и в формате *.bmp помещается в заданную локальную папку на магнитном носителе. Блок получения и преобразования данных предназначен для выбора изображения из хранилища или локальной папки, определения размеров и сопоставления изображения с шаблоном его разбиения на зоны, характерные для каждого вида дефектов. Для распознавания дефекта используются оцифровка цвета каждой точки и сопоставление полученного значения относительного цвета со средним уровнем яркости по рекурсивному алгоритму. В результате распознавания формируется массив программных объектов, которые определены как класс. Сформированный массив дефектов и их геометрические характеристики сопоставляются с требованиями ОСТ 14-4-73 "Сталь. Метод контроля макроструктуры литой заготовки (слитка), полученной методом непрерывной разливки" и ОСТ 14-1-235-91 "Сталь. Метод контроля макроструктуры непрерывнолитых заготовок для производства сортового проката и трубных заготовок". Массив полученных оценок может передаваться в хранилище корпоративной информационной системы ММК. Выводы:

Библиографический список:

Источник: Капцан Ф.В., Суспицын В.Г., Логунова О.С., Павлов В.В., Нуров X.X. Организация автоматизированного рабочего места в системе оценки качества макроструктуры заготовок в ЭСПЦ ММК// Сталь. 2006 № 11. С. 80 - 82. |