Автоматизированная система управления загрузкой доменной печи АК 'Тулачермет' с использованием роторного распределителя шихты

Боранбаев Б.М., Божко Ю.П., Кушнир Т.И., Ткаченко В.Ф., Ахметшин Ю.Г. ЗАО "ТОТЕМ", Москва

В статье рассматривается автоматизированная система управления загрузкой доменной печи, приводится краткая характеристика объекта, обосновывается выбор программно-технических средств, описывается техническая структура АСУ и режимы ее работы.

Введение. Фирма "ТОТЕМ" разработчик новой концепции загрузки доменных печей.

Технологической сутью новой концепции является "мягкая", веерная и многослойная укладка шихтовых материалов на колошнике доменной печи на основе загрузочного устройства нового поколения – распределителя шихты роторного типа – РЗУ. Такая загрузка позволяет улучшить равномерность распределения шихтовых материалов в окружном направлении, а также эффективно усреднить материал, выгружаемый на колошник, как по химическому, так и по гранулометрическому составу, что, в конечном итоге, приводит к существенному улучшению технико-экономических показателей доменного производства.

Новая технология загрузки, принципиально отличающаяся от известных, использующих лотковые и конусные аппараты, а также новые возможности введения технологического процесса получения чугуна с использованием РЗУ поставили руководство "ТОТЕМ" перед необходимостью создания отделения автоматизации для решения следующих задач:

- Проектирование современных автоматизированных систем управления роторным распределителем и узлами РЗУ, c использованием стандартных средств управления, коммуникации и сопряжения с существующими системами потенциальных заказчиков, объекты которых имеют, как правило, разный уровень автоматизации.

- Создание научно-технической базы для разработки алгоритмов управления процессом распределения шихты на колошнике доменной печи на основе научных и экспериментальных исследований, как на объекте, так и на базе физического моделирования процесса загрузки с использованием роторного распределителя шихты.

- Проектирование и оптимизация электропривода роторного распределителя для получения заданных показателей назначения по быстродействию, заданной скорости вращения и высокой надежности всех технических и программных средств системы.

- Разработка нестандартных средств измерения и преобразования параметров процесса на базе микропроцессорной техники.

- Расширение функций системы до уровня экспертной системы с использованием, например, "нечеткой" логики (fuzzy control) по управлению технологическим процессом доменной печи "сверху" путем управления газовым потоком и температурой по радиусу доменной печи.

Основным ядром коллектива отделения автоматизации являются специалисты по системному управлению и программированию, пришедшие в фирму из ведущих научно-исследовательских и проектных институтов в области создания автоматизированных систем и автоматизированного электропривода:

• НПО "Черметавтоматика" – головной научно-исследовательский институт по автоматизации черной металлургии;

• ВНИИПИ САУ – головной институт по проектированию автоматизированных систем управления министерства приборостроения;

• ВНИПИ "Тяжпромэлектропроект" – головной проектный институт проектирования электрической части промышленных предприятий.

Краткая характеристика объекта

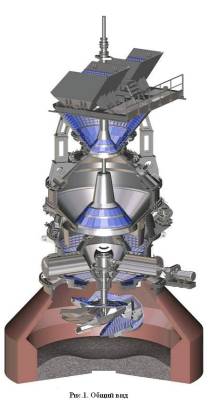

Конструктивно роторное загрузочное устройство (РЗУ) в части приема и шлюзования шихты аналогично традиционному двухконусному аппарату доменных печей (рис. 1).

Особенностью АСУ "Ротор" АК "Тулачермет" является необходимость использования большого количества модулей дискретного ввода для сопряжения с существующей верхней системой загрузки доменной печи №3, т.к. указанная система традиционно выполнена на контактно-релейной аппаратуре.

Рис. 1. Общий вид

Обоснование выбора программно-технических средств

При разработке функциональной структуры АСУ учитывалась необходимость ее соответствия следующим характеристикам:

Открытая архитектура – важная характеристика системы при интеграции АСУ "РОТОР" в существующие на доменных печах системы управления и средства контроля. Широкая номенклатура промышленных контроллеров отечественного и зарубежного производства, применяемая в настоящее время при создании автоматизированных систем управления, в частности, доменных печей, определяет важность этой характеристики АСУ.

АСУ – распределенная система управления и контроля (РСУ).

Конфигурация распределения технических средств АСУ определена расредоточенностью узлов и исполнительных механизмов Роторного Загрузочного Устройства (РЗУ), а также датчиков на разные отметки доменной печи. Распределенные системы управления (РСУ), как известно, не только упрощают монтаж технических средств и сокращают расходы на кабельную продукцию, но и повышают надежность функции контроля технологических параметров систем.

Высокая надежность АСУ – обеспечивается реализацией функций "горячего" резервирования основных технических средств системы. В структуре АСУ "Ротор" подсистема верхнего уровня представляет собой автоматизированное рабочее (АРМ) место оператора-технолога загрузки доменной печи разработанный на базе SCADA-системы для мониторинга и управления процессом загрузки.

При выборе SCADA-системы прежде всего учитывалось:Обоснование выбора программно-технических средств

- наличие обширной библиотеки драйверов промышленных контроллеров на базе технологии ОРС;

- возможность создания представительного и удобного графического интерфейса;

- возможность дополнения динамических форм отображения в SCADA-системе на базе Active X;

- возможность тиражирования готовых решений при разработке графического интерфейса, учитывая специфику системы загрузки в части создания циклов загрузки доменной печи;

- наличие развитой системы архивирования данных;

- возможность получения оперативной технической поддержки на этапе проектирования АСУ;

- стоимость продукта.

Кроме того, выбор SCADA-системы определялся задачами АСУ – при относительно небольшом количестве сигналов управления необходимо было создать достаточно большой объем графического материала. При этом, безусловно, учитывалась полнофункциональность системы с возможность расширения задач управления и контроля.

С учетом вышесказанного, выбор был сделан в пользу TRACE MODE фирмы AdAstra (Россия). Важным обстоятельством при выборе системы явилось то, что Заказчик к этому времени уже являлся пользователем TRACE MODE.

В качестве технических средств базовой автоматизации выбор был осуществлен в пользу контроллера Modicon TSX Quantum фирмы Schneider Electric, обладающего высокой производительностью и возможностью построения РСУ. Управляющие контроллеры семейства Quantum не нуждаются в рекламе – на 1999 г это был один из самых мощных ПЛК для целей автоматизации, на наш взгляд, не утративший своих передовых позиций и в настоящее время.

В качестве ЦПУ выбран центральный процессор управления 140 CPU 213 04. Использование высокоскоростной одноранговой сети МВ+ позволило достаточно экономично решить проблему "горячего" резервирования без применения стандартного резервного контроллера системы Quantum.

Немаловажным для выбора технических средств явилось наличие в составе электротехнических изделий фирмы Schneider Electric современных частотных преобразователей семейства ALTIVAR 66 для управления двигателями переменного тока. Фирма "ТОТЕМ", начиная с проекта для АК "Тулачермет", полностью в дальнейшей своей работе переориентировалась на применение двигателей переменного тока вместо, применяемых ранее, двигателей постоянного тока. Преимущества такой переориентации очевидны:

• во-первых, надежность асинхронных двигателеВ статье рассматривается автоматизированная система управления загрузкой доменной печи, приводится краткая характеристика объекта, обосновывается выбор программно-технических средств, описывается техническая структура АСУ и режимы ее работы. й, обусловленная их простотой конструкции и принципом действия, значительно выше, чем двигателей постоянного тока;

• во-вторых, управление преобразователем осуществляется по локальной сети МВ+, в которой преобразователь рассматривается как отдельный узел распределенного ввода/вывода;

• в-третьих, в каждом цикле обращения к преобразователю формируются и далее передаются в ЦПУ расчетные данные по энергетическим параметрам процесса распределения шихты (Мдв, Iдв и т.д.). Поскольку алгоритм управления загрузкой построен на контроле затрат энергии на распределение шихты – это упрощает задачу расчета веса шихты, сошедшей на колошник, и существенно снижает динамическую составляющую погрешности расчета.

Техническая структура АСУ

АСУ "Ротор" разработана с учетом последовательности операций технологического процесса при загрузке колошника доменной печи и наличия пространственно-распределенных узлов технических средств системы, включая датчики и электропривода.

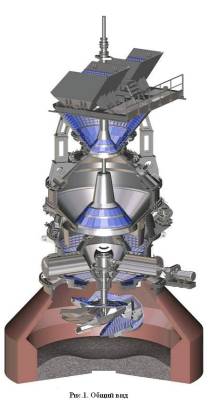

Техническая структура АСУ построена по иерархическому принципу и включает в себя три уровня контроля и управления (рис.2):

Рис. 2. Общая структура системы управления.

Подсистема верхнего уровня (АРМ оператора-технолога) разработана на базе SCADA-системы TRACE MODE 5.09 (Россия) с использованием персонального компьютера промышленного исполнения. Подсистема среднего уровня (базовый уровень автоматизации) выполнена на базе ПЛК Modicon TCX Quantum с использованием распределенного ввода/вывода. Распределенные узлы ввода/вывода (DIO) объединены в локальную сеть с использованием сетевой технологии Modbus Plus. Нижний уровень – технические средства управления электроприводами РЗУ и датчики КИП и А.

Связь по сети Modbus Plus контроллера Modicon с компьютером станции оператора – технолога осуществлена через ОРС Factory Server фирмы "Schneider Electric" с использованием адаптера сети, установленного на компьютере станции оператора-технолога. Частотно-регулируемый привод разработан на базе частотных преобразователей Altivar 66 фирмы "Schneider Electric".

Особенностью технической структуры АСУ является условное ее разбиение на постоянную и переменную части:

• постоянная часть – технические средства и датчики КИПиА, обеспечивающие управление собственно роторным распределителем, КК и контроль состояния механизмов РЗУ; является неотъемлемой частью АСУ;

• переменная часть – технические средства, обеспечивающие синхронизацию работы АСУ с верхней системой загрузки доменной печи и выполняющая, при необходимости, часть функций этой системы.

Основные положения алгоритмического обеспечения АСУ "РОТОР"

Разработка алгоритма управления распределением материала на колошнике доменной печи сводится в основном к формализации двух задач:

• разработке метода распределения рудных нагрузок по радиусу колошника;

• определения веса материала, поступающего из промбункера РЗУ на роторный распределитель (ротор) и далее на колошник доменной печи.

• Предпосылкой для решения поставленных задач явились экспериментальные исследования на физической модели РЗУ в масштабе 1:20.

Для решения задачи определения веса материала, распределяемого на колошник доменной печи, фирмой "ТОТЕМ" разработан оригинальный алгоритм, не использующий весоизмерительные датчики, установка которых усложняет конструкцию и эксплуатацию известных загрузочных устройств, а также существенным образом увеличивает их стоимость.

Алгоритм построен на контроле затрат энергии при распределении материала, а также на контроле изменения запаса кинетической энергии при его выгрузке. Результаты внедрения АСУ на объекте подтвердили удовлетворительную точность этого метода при реализации различных режимов распределения материала в соответствии с заданной программой загрузки. Адаптация коэффициентов уравнений алгоритма распределения производится от подачи к подаче, что исключает эффект накопления ошибок в его расчетной части.

Краткая характеристика АРМ на базе TRACE MODE

АРМ АСУ "Ротор" предоставляет возможность оператору, используя функциональную клавиатуру, по ходу технологического процесса дистанционно вызывать функции управления, включая изменение заданий на текущие параметры процесса, а также отображает технологический процесс загрузки в виде мнемосхем технологических узлов и механизмов РЗУ, графиков изменения параметров и их настроек для осуществления связи оператора–технолога с процессом загрузки. Разработанный пакет визуализации процесса обеспечивает оперативное и представительное считывание информации с экранов монитора АРМ.

Инструментальная система Trace Mode, как известно, включает в себя два редактора:

• редактор базы каналов;

• редактор представления данных.

В редакторе базы каналов описывается конфигурация операторской станции, используемой в АСУ, настраиваются каналы связи с подключенным к ним ПЛК, задаются переменные и способы их обработки, создаются меню для вызова информации и управления, формируются отчеты, перечень переменных и т.д. Операторская станция (ОС) АРМ поддерживает работу через сеть Modbus Plus с ПЛК среднего уровня – Modicon TCX Quantum.

При разработке проекта был создан узел АРМ с использованием инструментальной системы на 1024 канала без автопостроения и два объекта. Один из объектов является совокупностью каналов, определяющих количество технологических переменных (аналоговых и дискретных), используемых в АСУ, другой – включает каналы, используемые для реализации собственных функций интерфейса оператора-технолога, включая уровень визуализации.

В каналах предусмотрена первичная и выходная обработка данных. Все остальные задачи по обработке данных и управлению разрабатываются в виде отдельных программ. Для этого предусмотрены два языка программирования в стандарте МЭК-61131: Техно FBD и Техно IL. Программы, созданные на языке FBD, могут вызываться из процедур каналов.

Количество входных/выходных сигналов АСУ достигает 160.

В действительности в системе количество каналов, используемых для технологических переменных и реализации собственных функций интерфейса оператора значительно больше, чем заявлено инструментальной системой, т.е. 1024. Использование глобальных переменных, определенных в Trace Modе, позволило эффективно решить задачу проектирования подсистемы верхнего уровня на базе инструментальной системы на 1024 вх/выхода.

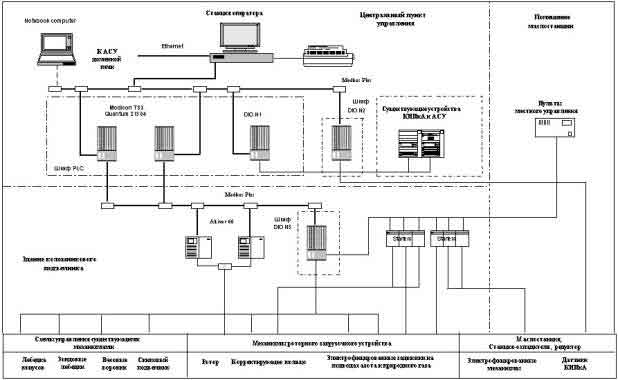

Использование глобальных переменных особенно эффективно проявилось в режиме off-line работы системы при формировании циклов загрузки доменной печи (см. рис 3). При этом общий цикл загрузки задается оператором на двадцать подач (максимально), каждая из которых состоит из шести скипов различного материала. Передача же исполнительной программы (см. рис 4) в управляющий контроллер осуществляется последоВ статье рассматривается автоматизированная система управления загрузкой доменной печи, приводится краткая характеристика объекта, обосновывается выбор программно-технических средств, описывается техническая структура АСУ и режимы ее работы. вательно через установленные каналы ОРС-сервера, где количество переменных определено только размером исполнительной программы.

Рис. 3. Формирование циклов загрузки доменной печи

Всего в проекте создано около 1250 каналов, из них 310 - связаны с ОРС-сервером. В АСУ используется OPC Factory Server разработки фирмы Schneider Electric c локальным доступом. В этом применении ОРС-клиент и ОРС-сервер устанавливаются на одной станции, т.е. на компьютере АРМ.

Необходимо отметить эффективность программирования некоторых задач на языке FBD, который был использован для создания дополнительных элементов управления и визуализации и, главное, для улучшения динамики отображения сообщений на технологических экранах интерфейса оператора-технолога. Как известно, в TRACE MODE формирование сообщений осуществляется кодированием слов состояний без использования символьных переменных. При наличии большого количества сообщений с учетом задержки обработки и преобразования сигналов каналом ОРС запаздывание вывода на технологический экран сообщения становится недопустимо большим, что может привести к визуальной потери важной технологической информации.

В АСУ "Ротор" для снижения времени запаздывания вывода на экран сообщений на FBD блоках разработана программа обработки слов состояний с использованием блока логарифмирования слова состояния. При этом предварительно осуществляется проверка изменения слова состояния относительно предыдущего цикла его считывания. Такой подход позволил существенно снизить время запаздывания вывода сообщений на технологические экраны по ходу технологического процесса загрузки.

Редактор представления данных используется для разработки графической части проекта.

Основным требованием к организации структуры уровня визуализации при работе РЗУ являлась оперативность перехода на вызываемый технологический экран. Средства TRACE MODE позволили создать удобную систему технологических экранов, которые предварительно объединяются в функциональные группы, внутри которых формируются подгруппы, организованные во вспомогательные экраны.

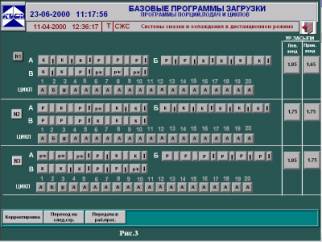

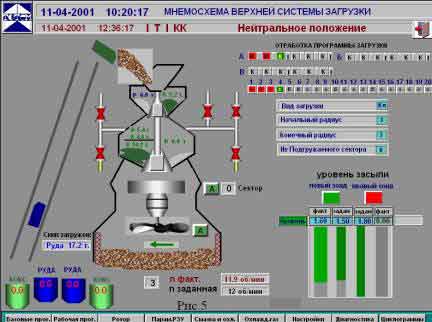

Выход на любую функциональную группу осуществляется через основной экран "МНЕМОСХЕМА" (рис. 4). Далее с помощью соответствующих кнопок осуществляется выход на вспомогательные экраны.

В статье рассматривается автоматизированная

система управления

загрузкой доменной печи, приводится краткая характеристика

объекта,

обосновывается выбор программно-технических средств, описывается

техническая структура АСУ и режимы ее работы.

Рис. 4

Предусмотрен оперативный выход на основные экраны с помощью "горячих" клавиш клавиатуры. Технологический экран делится на рабочую и информационные зоны. Информационная зона располагается в верхней части экрана и содержит:

• наименование экрана;

• дату и время включения системы;

• строку сообщений, в которой указывается технологическое состояние переменной, тип механизма и режим его работы;

• дата и время формирования сообщения по данной переменной;

• кнопку перехода на просмотр отчета тревог;

• кнопку просмотра графического отображения переменной.

В рабочей зоне располагается изображение того или иного участка загрузки доменной печи, механизмов и агрегатов РЗУ с информацией, позволяющей оператору оценить текущее состояние технологического процесса либо процесса управления и контроля.

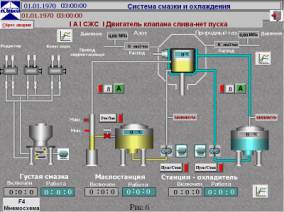

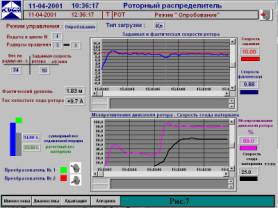

Примеры организации экранов АСУ представлены на рис. 5 –станция смазки и охлаждения РЗУ и рис.6 – экран "РОТОР".

Рис.5

Рис.6

Основные функции подсистем АСУ "РОТОР"

Уровень АРМ:

• ввод, хранение и редактирование базовых и рабочих программ загрузки доменной печи;

• передача рабочей программы загрузки и работы роторного распределителя в подсистему среднего уровня;

• установка и корректировка задающих параметров программ управления, а также дистанционное управление электрифицированными механизмами РЗУ;

• визуализация процесса загрузки и работы системы в виде мнемосхем и трендов;

• архивирование, протоколирование и долговременное хранение информации о технологическом процессе;

• контроль, сигнализация и регистрация нарушений регламентных и аварийных границ;

• диагностирование технических средств;

• контроль параметров по вызову;

• связь с системами управления технологическим процессом доменной печи более высокого уровня.

Средний уровень:

• обработка рабочей программы загрузки;

• управление скоростью роторного распределителя в соответствии с заданным режимом загрузки;

• управление положением корректирующего кольца;

• управление по заданной программе системами жидкой смазки и охлаждения, а также механизмами подвода азота;

• синхронизация работы механизмов РЗУ с работой механизмов верхней системы загрузки;

• сбор и передача информации для подсистемы верхнего уровня по отображению хода загрузки на экране монитора операторской станции;

• контроль технического состояния основных узлов РЗУ и формирование регламентных и аварийных сообщений

В подсистеме среднего уровня осуществляется выполнение функции "горячего" резервирования основных узлов управления РЗУ, а также оперативного подключения вручную резервного преобразователя частоты двигателя роторного распределителя.

Нижний уровень:

Подсистема нижнего уровня осуществляет управление электроприводами РЗУ:

• роторного распределителя;

• корректирующего кольца;

• насосов и электрифицированных клапанов систем смазки и охлаждения;

• электрифицированных задвижек узла подвода азота.

В состав подсистемы входят средства КИПиА. Средства КИПиА через модули распределенного ввода/вывода подсистемы среднего уровня обеспечивают контроль технического состояния основных узлов РЗУ, а также параметров технологического процесса.

Режимы работы АСУ

Работа АСУ производится в двух режимах:

• режим "Настройка" – режим "off line";

• режим "Работа" – режим "on line".

Режим "Настройка" определяет технологию загрузки доменной печи по инициативе оператора-технолога. Оператор определяет режим загрузки, количество и тип шихтового материала для каждой порции. Для оперативного ввода программ загрузки в АСУ предусматривается использование вспомогательных экранов на мониторе станции оператора-технолога - "Базовые программы загрузки".

Базовые программы загрузки формируются на основе наиболее часто употребляемых рабочих программ загрузки с возможностью их последующего редактирования или записи и накопления исполнительных программ. В программе загрузки также указывается распределение шихтового материала по радиусу колошника в процентах, и, при необходимости, подгружаемый сектор колошника. Запись номера сектора в программу загрузки автоматически формирует сигнал задания положения корректирующего кольца. Сформированная программа загрузки по инициативе оператора передается в подсистему среднего уровня и становится исполнительной программой.

Режим "Настройка" имеет дополнительный режим "Имитатор загрузки", позволяющий определить влияние различных режимов загрузки ("кольцевая" и т. д.) на распределение шихтовых материалов по радиусу колошника доменной печи. Специально разработанный интерфейс этого режима включен в состав программного обеспечения подсистемы верхнего уровня АСУ "Ротор". С помощью этого программного модуля оператор – технолог может создавать режимы загрузки доменной печи путем изменения качественного и количественного набора материала и видов загрузки ("Кольцевая", "Спиральная" и т.д.) и предварительно оценивать профиль засыпки и профиль рудной нагрузки по радиусу колошника.

Режим "Работа" – режим работы, при котором осуществляются функции контроля и управления АСУ в реальном масштабе времени. При этом система осуществляет:

• "слежение" за состоянием механизмов верхней загрузки доменной печи с учетом необходимой последовательности работы механизмов.

• обрабатывает информацию и формирует управляющие сигналы на основании данных, полученных от датчиков технологического процесса и технического состояния основных узлов РЗУ;

• производит расчет и передачу сигналов управления на электропривод роторного распределителя в соответствии с заданным алгоритмом распределения шихтового материала на колошнике доменной печи.

В процессе выгрузки шихтового материала подсистема среднего уровня производит расчет количества материала, поступающего на колошник в единицу времени.

В режиме "Работа" осуществляется архивирование и формирование протоколов. Здесь полностью используются возможности TRACE MODE по архивированию и создания отчета тревог. Обновление данных в архиве осуществляется циклически. Данные в отчете тревог заносятся в виде отдельных строк, каждая из которых содержит время и дату ее формирования. Дополнительно в каждой строке указывается тип сообщений: аварийный, технологический, предупредительный либо системный, определяющий состояние КТС АСУ. Границы допустимых изменВ статье рассматривается автоматизированная система управления загрузкой доменной печи, приводится краткая характеристика объекта, обосновывается выбор программно-технических средств, описывается техническая структура АСУ и режимы ее работы. ений переменных предварительно устанавливаются с использованием экранов "НАСТРОЙКИ".

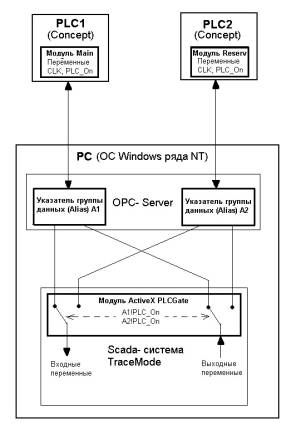

В АСУ предусмотрено "горячее" резервирование модуля центрального процессора (ЦПУ) 140 CPU 213 04 управляющего контроллера. Модули ЦПУ (основной и резервный) размещаются в шкафу контроллера на отдельных слотах и связаны с модулями узлов системы локальной сетью Modbus Plus (MB+). Программное обеспечение основного и резервного ЦПУ практически идентичны и отличаются лишь программными модулями MAIN и RESERV, определяющими статус ЦПУ: основной – MAIN, резервный – RESERV. Статус ЦПУ определяется при конфигурации системы.

При реализации резервирования используется особенность локальной сети МВ+, представляющей собой одноранговую сеть с последовательной передачей маркера сети к удаленным узлам системы и возможность использования Active X приложений в TRACE MODE.

"Резервный" ЦПУ постоянно находится в процессе считывания информации о состоянии модулей ввода/вывода системы при "захвате" маркера сети, т.е. работает также как и основной ЦПУ, и также формирует управляющие выходные сигналы. Однако при работе "основного" ЦПУ управляющие сигналы "резервного" отключены от линий связи, как от ОС, так и от узлов распределенного ввода/вывода. При обнаружении неисправности "основного" ЦПУ "резервный" ЦПУ имеет полную информацию о состоянии технологического процесса и автоматически подключается к процессу управления, отключая при этом неисправный ЦПУ. Время переключения составляет не более 2с, что для технологического процесса загрузки доменной печи является вполне приемлемым.

В проект каждого ЦПУ (основного и резервного) включаются две переменные – CLK и PLC_on. Переменная CLK представляет собой выход генератора прямоугольных импульсов с периодом 0,5 с. Эта переменная читается основным и резервным ЦПУ программным блоком CREADREG. При наличии периодического изменения CLK из состояния логической "1" в "0" и при отсутствии других ошибок в модулях ЦПУ, которые идентифицируются блоком CREADREG, переменная PLC_on устанавливается в состояние логической "1". Это состояние основного и резервного ЦПУ свидетельствует о работоспособности модулей.

При работе основного ЦПУ переменные резервного отключены от адресов блоков вывода сигналов, однако входные переменные читаются обоими модулями, при захвате "маркера" сети МВ+. Для передачи информации в SCADA-системе (TRACE MODE) созданы два группы данных в ОРС-сервере, в которые одновременно записываются данные с входных модулей системы. Для переключения групп разработан элемент ACTIVE X – PLCGate. (на языке Delphi).

Механизм переключения следующий:

• если PLC_Оn какого либо ЦПУ, например, основного, переключается в состояние "0", то данный ЦПУ определяется неработоспособным и при наличии

Рис. 7 Структура программного обеспечения "горячего" резервирования модуля ЦПУ.

Переменной CLK производится переключение на работу с резервным ЦПУ. При этом информация считывается из связанного с ним Alias;-если резервный ЦПУ также неработоспособен, то SCADA-система формирует аварийное сообщение и включается аварийная сигнализация.

Выводы

• Разработана и прошла приемочные испытания АСУ "Ротор" – система управления загрузкой доменной печи с использованием загрузочного аппарата нового поколения роторного типа.

• АСУ "Ротор" является системой распределенного управления и разработана на базе программируемого контроллера Modicon TSX Quantum.

• Подсистема верхнего уровня АСУ разработана на базе SCADA – системы TRACE MODE 5.09, отвечающей самым современным требованиям, предъявляемым к подобного рода систем при проектировании РСУ.

• Фирма "ТОТЕМ" предполагает дальнейшее применение TRACE MODE в своих разработках, учитывая фактор интенсивного развития и совершенствования системы специалистами фирмы AdAstra.