| Биография | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуалка |

Перевод с английского выполнила:

Ст. гр. СУА-06м

Миргоязова А. В.

Первоисточник

Laclede Steel расположена в Элтоне (Иллинойс) и находился в действии в течение 88 лет, производя сортовую сталь, трубы и планки. 14" заготовочный стан состоит из 19 горизонтальных и вертикальных стендов; 9 из них черновой прокатки, 4 промежуточных звена, и 6 завершающих стендов. Продукция, сделанная на этом оборудовании, с 27/32" до 3 1/2" кругов и вплоть до 4" квадратов.

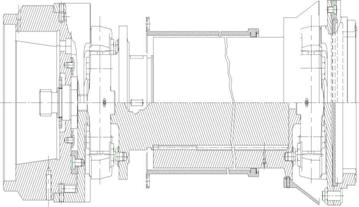

Laclede объединяет изменения станов в их производстве, чтобы не менять валки. Это используется вместо замены валков и установки новых, полный стан открепляется от основы и заменяется другим. При изменении горизонтального стана, в собрании и разборке нет много отличий от замены стандартного валка, но вертикальные станы требуют слепого собрания, с тех пор, как двигатель, коробка передач и шпиндель размещаются под этажом, как показано на рисунке 2. Это слепое собрание - усложненная процедура с тех пор, как фрикционные поверхности муфты ходового винта должны выстроиться должным образом в установке, чтобы позволить стан перенести в угол, чтобы очистить корпус.

Эти ходовые винты проектируются к телескопу, чтобы приспособить изменения станов для различных конфигураций валков, в зависимости от прокатываемого продукта. Этот перемещающийся валок захватывает ось шпинделя и сдвигает его относительно стана, чтобы приспособить перемещение. Конец валка шпинделя захвачен концом валка неподвижным соединением - смотрите рис. 3 (Carrier Bearing) и пункт 6 рис. 1.

Кор-Flex, раньше подразделение энергопередачи Компании Koppers, был запущен в 1920 с изобретением первого механизма, зубчатой муфты, - известного, как Fast's coupling. Кор-Flex - теперь разделение Корпорации Энергетической Передачи Emerson, разделения Электрической Компании Emerson. штаб-квартира Кор-Flex' расположена в Балтиморе, Мэриленд с вторичном заводом в Rexdale, Онтарио, Канаде. Кор-Flex проектирует и производит все виды соединений, зависящих от типа муфты, энергетической системы, эластомера, и типа диска - к шпинделям механизмов и, начиная с 1991, универсальные соединения, известные, как Maxxus. Первоначальные потребители - сталелитейные заводы, алюминиевые заводы, бумажная промышленность, и нефтехимическая и очистительная заводская промышленность.

За эти годы, Laclede использовал оригинальный OEM проектировал шпиндель механизма Moeller Neumann с частями замен, снабжаемыми местными продавцами. Завод продолжила проблемы с этими шпинделями, которые вызвали частый незапланированный простой. Шпиндели только длились от двух перемещений до шести недель, с фрикционными поверхностями муфты шпинделя в результате чинились на скорую руку.

Самые проблематичные станы на заводе были промежуточные станы 5, 7 и 8. Местные поставщики, обеспечивающие части для оригинального оборудования, не имели надлежащих проверок качества, материала, термической обработки и правильных измерений, что приводило к не соответствию частям, приведя к быстрым неудачам и низкой надежности.

Стоимость содержания частей из-за грубой починки и незапланированного простоя составила $195,000 в 1994, плюс стоимость человеко-часов обслуживания и потерю производства. В добавление к грубой починке, вертикальный стан также имел водную накипь в коробке передач, что в результате привело к существенному ущербу для коробки передач.

В 1994, Laclede попросил продавцов об их входе на том, как улучшить работу завода. Замена всех шпинделей механизмов была невыполнимой из-за денежно-кредитных ограничений, плюс Laclede Steel хотел фазировать шпиндели механизмов за несколько лет для постепенного перехода, поэтому рассматривались два различных пути: первый должен был улучшить существующие шпиндели механизмов, чтобы позволить большую надежность; и второй - заменить существующие шпиндели механизмов на надежные и обслуживаемые дружественные универсальные соединения. Этот выборы предложил гибкий Kop-Flex, так и Laclede Steel был оставлен с решением какой путь выбрать, и как осуществить это.

Для того чтобы оправдать изменение, Laclede Steel вычислила Окупаемость Инвестиций (R.O.I.) для универсальных карданных валов на этом проекте от вложения дополнительных тонн, основанных на среднем производстве 35 тонн за час и сохранения стоимостей обслуживания от купленных частей. Используемое требование было усовершенствованием 50% снижения по задержке и затратам на обслуживание существующих шпинделей. Вычисленный R.O.I составил 120% за девять месяцев окупаемости.

В результате, Laclede steel хотела объединить универсальные соединения для их самого проблематичного стана (стан H7) и, чтобы улучшить текущий проект шпинделя механизма, чтобы другие станы сократили начальную стоимость, пока карданный вал не мог быть испытан в действии.

Гибкий Kop-Flex сталкивался немало с вызовами, среди них, Laclede steel - старый завод со многими сложными частями шпинделей механизмов. Существующие рисунки устаревшие и не отражают недавние изменения на заводе.

Рис. 3: Оригинальный Шпиндель Механизма Проекта

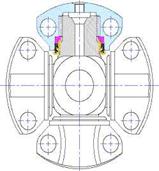

Для решения проблем в Laclede steel было предложено Kop-Flex Engineering много других проектных решений, когда пришли к универсальному шарниру. Одно из наиболее подходящих решений соответствовало Универсальному шарниру в допустимом пространстве, поддержав требуемое осевое движение (телескоп). Это пространство было очень ограничено из-за необходимой длины для несущих шарниров в каждом конце универсального шарнира. Чтобы решить дальнейшие вопросы, универсальный шарнир пришлось модифицировать, чтобы объединить существующий валок, изменяемый корпус (разъёмный подшипник), и позволить быстрое собрание / разборку в валке поддерживают минимальный простой, смотрите рисунок 3 (несущий подшипник) и пункт 6 выше на рисунке 1.

Laclede Steel также искала общий универсальный шарнир, который мог использовать как горизонтальный так и вертикальный стан, а также подходил как для промежуточное звено, так и для завершающих станов. Вертикальные станы добавили проблему водяной накипи в конце коробки передач, не говоря уже о водной проблеме в складывающейся секции сплайна.

Для лучшего понимания требований заводов, Laclede Steel и Кор-Flex имели несколько встреч между Engineering и Maintenance, чтобы изучать существующие технологии и посмотреть, что можно было бы сделать. Это учитывали чертежи, которые принесены вплоть до даты, также как и, чтобы посмотреть, как шпиндели действовали при нормальных условиях. Условия изучались совместно с заводским штатом, чтобы оптимизировать проект, который соответствовал деятельности завода и производительным требованиям. Универсальные шарниры проектировались с такими требованиями:

Рис. 4: Универсальный Проект карданного Вала

Проект карданного вала (универсальное соединение) для Laclede Steel был завершен в 1995, и они были установлены в начале 1996 на стане 7. Предложенный универсальный шарнир соответствовал всем требованиям, сформулированным Laclede Steel:

На расположении измененного воротника раскола было согласовано, чтобы облегчить дополнительные космические требования Универсального объединенного отношения - рисунок 3.

Рис. 5: Универсальный карданный Вал

Чтобы минимизировать запасные требования и сократить затраты инвентарей, все части между промежуточным звеном и завершающим станом идентичны кроме оси и шестерней конца стручка.

Стиль блока универсального шарнира (Maxxus) избран такой, который может управлять большим вращающим моментом, чем обусловленный фланцующийся универсал (рис. 7). Специальные двойные печати использовались на универсальном кресте и несущем снаряжении, чтобы сдержать загрязнение/прокатный раствор и не выпускать жир. Эти печати также удлинили требуемые циклы смазываний.

Рис. 7

Чтобы поддерживать взаимозаменяемость между станами и сократить требования инвентарей, универсальные шарниры спроектированы так, чтобы быть взаимозаменяемыми между промежуточным звеном, завершающими станами и как для горизонтальной, так и вертикальной конфигурации.

Благодаря минимальным фондам для проекта и необходимости завода израсходовать существование компонентов шпинделей механизмов, полная универсальная объединенная замена фильтров не выполнялась, так что постепенное усовершенствование было промежуточной фазой в полной замене. После рассмотрения существующих шпинделей механизмов, обнаружилось, что проблемы не только в проекте, но и в материальных характеристиках, подвергающих себя к скромному существованию и незапланированным простоям. Цель усовершенствований шпинделей механизмов должна была минимизировать стоимость частей, улучшая надежность через проект и материальные изменения, с заключительной целью - сократить незапланированные простои.

Четыре основных усовершенствования, постепенно сделанных в данном проекте;

Подготовка изнашивалась в тревожной норме, так что материал был изменен с высшей легированной стали твердости с азотированным внешним укреплением конъюнктуры. В данном случае азотирование дало лучшие особенности: относительно высокую двигательную скорость (Pressure-Velocity or PV) и низкие характеристики изнашивания. Высокая внешняя твердость азотированого процесса (58-62 ре) плюс высокая скорость сжатия, оценивающая, сравнила процессы термических обработок другой поверхности легированной стали, улучшили норму одежды постепенных компонентов.

Жесткий допуск и окончания были объединены, чтобы гарантировать 100% совместимость частей для усовершенствованной оперативной работы и надежности. В особенности, чтобы увеличить контакт зуба механизма под некоаксиальностью и интерфейсом фрикционной поверхности муфты, чтобы избегать разъединения шпинделя в действии.

Компоненты были изданы выпусками и отмечены для слежки за целью, чтобы гарантировать целостность составных частей и надлежащий придаток в рабочем пространстве.

Несколько модификаций было сделано в срезном штифте и других компонентах, чтобы позволить большую гибкость в повторном использовании запасных частей, за счет этого, сокращая их стоимость.

Универсальные шарниры инспектировались впервые в октябре 1997, через 18 месяцев работы, с результатами, показывающими превосходную работу. За пределами разбитой масленки, соответствующего пространства, это позволило прокатывать жидкость в одной из несущих крышек подшипника, нормальная обшивка была обнаружена только на соединениях. Два универсальных шарнира были заменены при этой инспекции, один универсальный шарнир был заменен из-за водного повреждения от разбитой масленки, соответственно второй из-за некоторых бринеллирования от недостаточного смазывания. Универсалы были возвращены обратно в обслуживание и следующая инспекция была 12 и 13 июля, 1999.

На июль, 1999, что соответствует 39 месяцам, завод находился в незапланированном простое очень мало времени. В течение июля, 1999 инспекции трое из четырех крестовых и подшипниковых узлов (два универсальных карданных вала на стан - каждый карданный вал имеет два крестовых и подшипниковых узлов) были заменены; один, прежде всего из-за водного повреждения от разбитых масленок с машинным маслом и два других из-за обширного операционного цикла в 39 месяцев, которые производили некоторую нормальную обшивку. Оба из них могут быть использованы, как резервы критического положения, если потребуется.

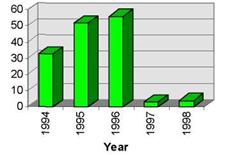

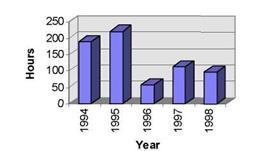

Карта 1: Шпиндель Механическая Задержка

Карта 2: Механический шпиндель

Laclede Steel могла сократить их постепенную механическую задержку (простой) от 33 часов в 1994 до четырех часов в 1998 (800% сокращение) на стане 7, благодаря универсальным шарнирам Maxxus, заменяющим шпиндели механизмов. Кроме того, Laclede Steel сократила стоимость в результате потребления уменьшенного количества частей шпинделей механизмов.

Срок усовершенствований частей шпинделей механизмов, простой из-за замены шпинделей механизмов Laclede Steel's длился около шести недель в течении девяти месяцев или дольше. Снижение простоя как минимум 600%.

Полное сокращение в шпинделе имело отношение к механической задержке от 190 часов в 1994 до 97 часов в 1998 (200% сокращение), а также сохранение употребляемости частей и сокращение уровня инвентаря.

Есть и другие неосязаемые выгоды от универсального шарнира, например, снижение уровня помех, сократилось количество грубых ремонтов, практически нет мертвого хода, сократилось потребление жира благодаря блокировщику универсального шарнира с двойной печатью, которая не требует частого смазывания.

Это кооперативное сотрудничество, между Laclede Steel и Кор-Flex, привело к общению и разрешению первоначальных проблем незапланированного простоя и затрат обслуживания в средстве Alton. Сильный альянс на надежности и производительных проблемах привел к гигантским частям и сохранению затрат обслуживания. Мульти-поэтапный подход замены самых проблематичных станов с универсальными шарнирами (на стане 7), и увеличение существующих шпинделей механизмов, на других станах, не только сохранил средства Laclede Steel сегодня, но также создало путь для будущих сохранений на заводе.

Универсальный шарнир использовался в самом проблематичном стане - стан 7. Эти универсальные шарниры помогли избежать незапланированных простоев в течение 39 месяцев и сократили количество грубых ремонтов, и, что важно, увеличили полную производительность завода.

Проект шпинделя механизма и производственные усовершенствования приводили к гигантским сбережениям средств во время уменьшенной механической задержки и сократили потребление деталей. Проект и производство вовлекли создание деталей, совместимых с проектом оригинального оборудования, и стандартизацию частей к стандартам качества ISO9001.

сокращение в незапланированном простое - 800% сокращение в механических задержках благодаря универсальным шарнирам и 200% благодаря проекту усовершенствованного шпинделя механизма;

уменьшенные затраты - около $110,000 сохранений за год на стоимости заменяющихся деталей.

уменьшенные резервы - вместо экономии компонентов шпинделей механизмов, которые нужно было заменять через каждые шесть недель по две смены в день, до девяти месяцев, по крайней мере.

уменьшение грубых ремонтов.

уменьшение помех.

уменьшенное потребление масла и утечек в заводе - универсальные шарниры с лучшей печатью требует меньшего смазывания с менее частыми промежутками, по сравнению со шпинделями механизмов.

уменьшено многое из обслуживания, связанного с ходовым валом.

| Биография | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуалка |