НАЦИОНАЛЬНАЯ МЕТАЛЛУРГИЯ, 29 мая 2006

Б. Сивак, Д. Колясов, С. Левандовский, О. Тулупов, Ю. Райков

Разработка программного обеспечения для моделирования процесса сортовой прокатки

Как один из вариантов улучшения качества продукции (помимо совершенствования систем управления документацией, управления персоналом, методов контроля производимой продукции и других аспектов контроля качества) можно рассматривать совершенствование технологии производства.

Возможно улучшение качества продукции за счет многочисленных промышленных экспериментов, основанных на ранее замеченных проблемах и некоторых способах их решения. Данный подход экономически не обоснован и является довольно затратным. Как вариант методики оптимизации процесса является математическое моделирование без капитальных финансовых затрат. Моделирование процесса позволяет сэкономить много времени и сделать предварительные выводы об эффективности предлагаемых мер.

Для компьютерного моделирования процесса прокатки на сортовых и проволочных станах была использована матричная модель формоизменения металла в калибрах, структурно-матричный подход при моделировании сортовых станов, а также методики расчета показателей формоизменения и энергосиловых параметров, основанные на использовании принципа наименьшего сопротивления.

Для описания формы калибров и прокатываемых в них сечений, а также для расчета площадей и других параметров очага деформации с учетом особенностей формы калибров и их элементов в данной работе использован векторно-матричный подход, разработанный на кафедре обработки металлов давлением Магнитогорского государственного технического университета и широко используемый для решения задач совершенствования калибровки валков. Этот подход позволяет универсальным способом представлять различные калибры в виде однотипных числовых массивов - матриц.

Принцип наименьшего сопротивления был интегрирован в структурно-матричную модель, что в большей части и определяет сферу ее применения. Данная интеграция позволила в полной мере использовать достоинства матричной модели, и, вместе с тем, дополнить ее рядом важных физических принципов, которые делают ее более приближенной к реальному процессу прокатки. Это дает возможность применять структурно-матричную модель не только как дополнение к уже существующим методикам, не только для совершенствования существующих технологических процессов, но и как самостоятельную методику для разработки технологии сортовой прокатки.

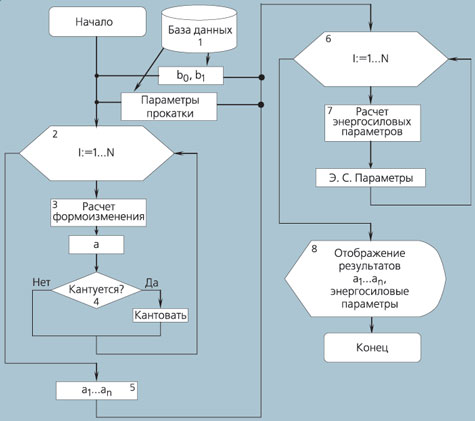

Рис. 1. Базовый алгоритм расчета формоизменения и энергосиловых параметров проволочного стана с двух и трех валковыми системами калибров

1. База данных, содержащая исходные значения векторного описания профиля заготовки, калибров клетей прокатного стана и технологические параметры прокатки.

2. Цикл расчета формоизменения металла в калибрах всех клетей исследуемого стана (рис. 2).

3. Проверка на кантовку металла перед следующей клетью.

4. Массив векторов, описывающий профили сечений выходящего из клети металла.

5. Вычисление энергосиловых параметров для каждой из клетей стана с учётом полученного формоизменения, а также параметров прокатки (рис. 3).

6. Вывод полученных результатов на экран или печать

Целью разработки новой компьютерной модели являлось объединение в одном пакете программ достоинств структурно-матричной модели настройки станов (рис.1).

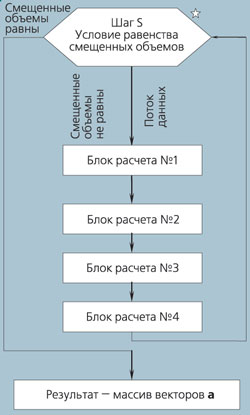

1 — Перевод полярных координат в декартовые и создание вспомогательных массивов векторов;

2 — Определение формы очага деформации с учетом влияния вычисленных: коэффициента вытяжки, радиуса валка, размеров площади контакта металла с валками, температуры и предела текучести (опосредовано через коэффициент трения);

3 — Учет влияния продольных сил (подпора и натяжения);

4 — Вычисление площади поперечного сечения исходного и конечного профилей с учетом влияния коэффициентов трения, стеснения и Лоде, при анализе смещенного объема;

Цикл с постусловием проверки приближенного равенства смещенных объемов. Точность данного расчета зависит от шага S

Модель позволяет осуществлять «сквозное» моделирование формоизменения (рис. 2) в известных калибровках при изменении технологических факторов и энергосиловых параметров прокатки (рис. 3).

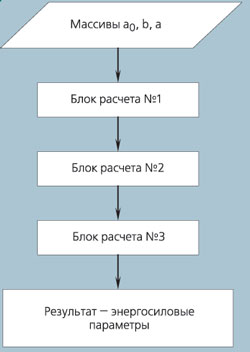

Рис. 3. Алгоритм расчета энергосиловых параметров. Обозначения блоков расчетов:

1 — Обработка входящих массивов (перевод в декартову систему координат) и подготовка вспомогательных переменных;

2 — Блок расчета с учетом: угла контакта металла с валком, площади поперечного сечения и скорости деформации по слоям;

3 — Вычисление усилия прокатки и среднего вертикального напряжения с учетом влияния обжатия, сопротивления металла пластической деформации, продольных сил, коэффициентов Лоде, трения и дополнительных коэффициентов

Расчет формоизменения металла в процессе прокатки в модели требует следующих входных данных, для проведения вычислений:

- количество валков в каждой из клетей;

- катающий диаметр;

- зазор между валками;

- температура металла в момент прокатки в каждой из клетей;

- коэффициент трения (предварительно);

- скорость прокатки в каждой из клетей;

- предел текучести металла (марка стали);

- величина подпора и натяжения;

- наличие информации о кантовках на 90 градусов;

- векторное описание калибров всех клетей стана;

- векторное описание профиля сечения подката в первую черновую клеть.

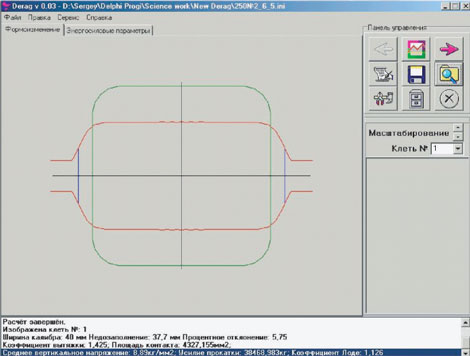

Точность вычисления формоизменения (рис. 4) сказывается в дальнейшем на результатах расчета энергосиловых параметров (рис. 5).

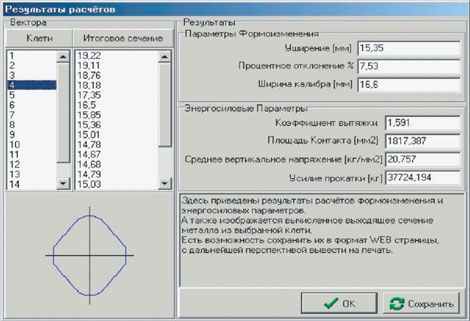

Рис. 4. Результаты расчета формоизменения

Прогнозирование технологических и энергосиловых параметров является одной из важнейших задач для разработки новых и совершенствования действующих калибровок валков (рис. 6).

Имеется ряд ограничений при использовании данного продукта. Количество описывающих контур калибра векторов должно быть не меньше 10 и не более 90. Система калибров должна состоять из двух или трех прокатных валков, при этом векторное описание должно согласовываться с осями симметрии.

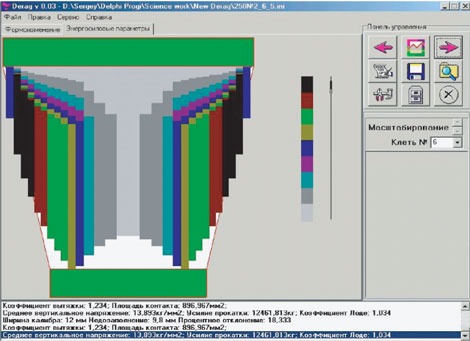

Рис. 5. Отображение прорисовки распределенных усилий

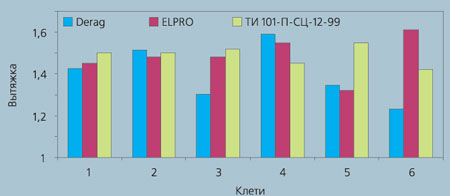

С целью сравнительного анализа разработанной модели были рассмотрены результаты расчетов вытяжки в черновых клетях мелкосортного стана 250 №2 ММК. Для сравнения взята математическая модель Тулупова О.Н. - Моллера А.Б. (адаптивная настройка непрерывных групп сортовых станов) и программное средство ELPro, и требования указанные в ТИ 101-П-СЦ-12-99 ММК.

Рис. 6. Окно результатов расчета

Проведённое сравнение позволяет наглядно убедиться в точности расчетов разработанной модели относительно модели Тулупова - Моллера и требований технологической инструкции стана 250 №2.

Рис. 7. Вытяжка в черновых клетях стана 250 №2 ММК

Применение разработанной модели было осуществлено при комплексном анализе технологических резервов проволочных станов 250 №2 и «300-3» ММК. Следует отметить, что стан «300-3» производства фирмы KOCKS отличается схемой деформации в трехвалковых калибрах.

| Сравнение результатов расчета | ||||||

| Вытяжка | ||||||

| Модель | Черновые клети стана 250 №2 ММК | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Предлагаемая | 1,43 | 1,51 | 1,31 | 1,59 | 1,35 | 1,23 |

| Тулупов-Моллер | 1,45 | 1,48 | 1,48 | 1,55 | 1,32 | 1,61 |

| ТИ 101-П-СЦ-12-99 | 1,5 | 1,5 | 1,52 | 1,45 | 1,55 | 1,42 |

В результате комплексного анализа калибровок и технологических схем прокатки указанных станов были установлены допустимые технологические возможности (по формоизменению и энергосиловым параметрам в клетях) стана «300-3» при прокатке прутков и катанки из сталей различного марочного сортамента, а также установлены технологические возможности прокатки катанки с подстуживанием в промежуточных клетях стана «250 №2», что было необходимо для стабилизации качественных показателей катанки.

НАЦИОНАЛЬНАЯ МЕТАЛЛУРГИЯ, 29 мая 2006

Б. Сивак, Д. Колясов, С. Левандовский, О. Тулупов, Ю. Райков