Современное производство характеризуется повышением требований к безотказности металлургических машин и одновременным снижением затрат на проведение ремонтов и ликвидацию аварийных отказов. Поэтому ремонтные службы развивающихся предприятий стремятся перейти от проведения ремонтов оборудования по нормативу к техническому обслуживанию по состоянию. Так как аварийные простои цехов влекут за собой огромные финансовые потери, а при проведении ремонтов по нормативу детали механизмов часто не вырабатывают полностью свой ресурс, то предложенный вид обслуживания является наиболее рациональным. Однако он предполагает своевременное получение и обработку данных о текущем фактическом состоянии оборудования. Достоверность полученной информации зависит не только от качества измерения параметра, а в большей степени от качества анализа, выполненного на основании диагностической модели.

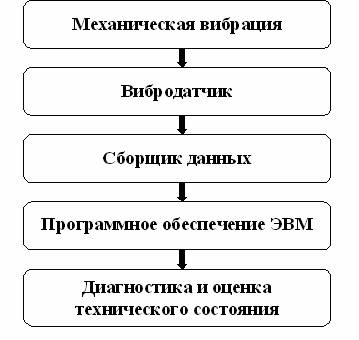

Рис. 1.Технические компоненты и шаги вибромониторинга.

Основной целью данной модели является определение сроков отказа оборудования, на основании которых назначаются сроки проведения ремонтов.

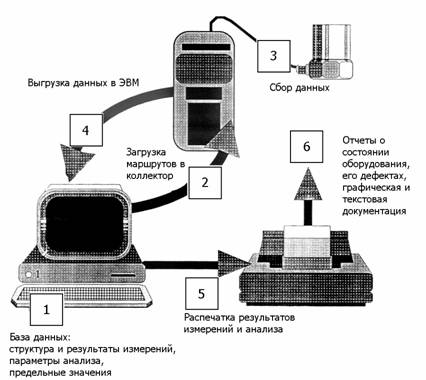

Рис. 2. Типичный цикл мониторинга.

Проблема заключается в том, что металлургическое оборудование и прокатное, в частности, имеет различные конструкции, условия и режимы работы. Поэтому, на данный момент, не существует единого методологического подхода к решению данной задачи, который можно было бы применить ко всем механизмам. Постановка задачи решения данных вопросов и определяет актуальность работы.

Центральным объектом исследования в работе является главная линия обжимной клети стана 350 сортопрокатного цеха ОАО «Донецксталь».

Цель данной работы – разработать единую методику, позволяющую на основании множества получаемых диагностических параметров судить о текущем техническом состоянии оборудования прокатных цехов.

Поставленная цель достигается решением следующих задач:

1) изучение методов оценки технического состояния металлургического

оборудования и выбор информативных диагностических параметров;

2) определение характерных повреждений и видов отказов прокатного

оборудования;

3) проведение анализа ремонтов, проводимых на приводе главной линии

обжимной клети стана 350 сортопрокатного цеха;

4) Выявление влияния различных видов ремонтных воздействий на

техническое состояние оборудования.

Исследования в рамках магистерской работы подразумевают теоретические предположения, которые можно в последующем применить на практике. Мои исследования связаны с разработкой единой методики по определению текущего технического состояния металлургического оборудования прокатных цехов, на основании существующих средств технического диагностирования и методов контроля диагностических параметров. Новизна связана с тем, что в настоящее время при техническом обслуживании по состоянию нет чётких указаний о сроках и видах ремонтных воздействий.

Переход к системе обслуживания металлургического оборудования по текущему техническому состоянию является качественно новым уровнем в работе ремонтной службы предприятия. Во-первых, сокращается число аварийных остановок оборудования, которые влекут за собой не только затраты на устранение отказов, но и значительные потери прибыли, во-вторых, замена деталей при ремонтах осуществляется тогда, когда старые практически полностью выработали свой ресурс, что также ведёт к значительному снижению затрат ремонтной службы. Кроме того, повышается как культура производства, так и качество производимой продукции, а снижение затрат приводит к уменьшению её себестоимости. Всё это положительно сказывается на конкурентоспособности, стабильности и престиже предприятия.

Различают следующие состояния оборудования:

• исправное состояние, при котором исследуемый агрегат соот-ветствует всем требованиям, установленным нормативно-технической документацией;

• работоспособное состояние, при котором исследуемый агрегат способен выполнять заданные функции в пределах, установленных нормативно-технической документацией. Проверку работоспособности исследуемого агрегата осуществляют при вводе его в эксплуатацию после монтажа или ремонта, а также при эксплуатации, ее объем может быть менее полным, чем при проверке исправности, в результате чего могут остаться необнаруженными дефекты, не препятствующие исполнению функционального назначения;

• функциональное состояние исследуемого агрегата, при кото-ром он выполняет в текущий момент времени предписанные ему алгоритмы функционирования. Объем проверки менее полон, чем при проверке работоспособности, т.к. она позволяет лишь убедиться в том, что исследуемый агрегат правильно функционирует в данном режиме работы в данный момент времени;

• предельное (аварийное) состояние исследуемого агрегата или отказ, при котором его дальнейшая эксплуатация невозможна вследствие выхода его параметров за допустимые пределы.

Совокупность технических параметров оборудования, характеризующих возможное отклонение функционирования оборудования от нормального, определяет его техническое состояние в текущий момент времени. Поиск дефектов и неисправностей, повлекших такое отклоне-ние, - главная задача диагностики технического состояния оборудования.

Множество возможных состояний оборудования, вследствие непрерывности их изменения во времени, бесконечно. Его можно разделить, по крайней мере, на два подмножества:

• работоспособные состояния, позволяющие оборудованию выполнять возложенные на него функции;

• предельные (аварийные) состояния (отказ оборудования), соответствующие возникновению в оборудовании неисправностей, приводящих к потере им работоспособности.

Первое подмножество включает множество состояний, различающихся запасом работоспособности: от максимального (хорошее техническое состояние) до минимального (предельно допустимое). Переход из одного состояния в другое может объясняться возникновением неисправностей, не приводящих к потере работоспособности. Такие неисправности называют зарождающимися дефектами.

Второе подмножество - предельные (аварийные) состояния, соответствующие возникновению в оборудовании неисправностей, - характеризуется количеством неисправностей, подлежащих обнаружению.

Для того чтобы правильно поставить диагноз, все возможные состояния оборудования разбивают на некоторое конечное число классов, подлежащих распознаванию. Число классов может определяться, например, количественной мерой контролируемых параметров работы оборудования, с одной стороны, и числом возможных отказов (неисправностей), с другой. Такая классификация состояний оборудования позволяет разделить процесс диагностирования на несколько этапов.

На первом этапе устанавливают принадлежность данного агрегата к одному из подмножеств: с работоспособным или предельным (аварийным) состоянием. Этот этап называют определением работоспособности.

На втором этапе устанавливают состояние агрегата в подмножестве работоспособных состояний, т.е. проводят анализ характера изменения его работоспособности и в ряде случаев прогнозируют момент перехода агрегата в предельное состояние. При изменении работоспособности происходит деградация (износ, пластическая деформация и т.п.) функциональных свойств узлов и деталей агрегата и связанные с ней изменения свойств вибрационных процессов. Диагностирование состояния оборудования на данном этапе называют диагностированием зарождающихся дефектов или диагностированием дефектов на ранней стадии развития.

На третьем этапе определяют, в каком из предельных (аварийных) состояний находится диагностируемый агрегат. Этот этап называют обнаружением возникшей неисправности (дефекта).

Поиск диагностических признаков технического состояния эксплуатируемого оборудования - важнейшая задача вибромониторинга и вибродиагностики. От способа построения системы диагностических признаков и конкретизации перечня этих признаков существенно зависит успех последующей классификации технических состояний объекта.

В качестве диагностических признаков могут фигурировать различные характеристики колебательных процессов: частота и амплитуда спектральной составляющей, компонента кепстра, модуляционные характеристики, характеристики временных реализаций вибрации и ряд других.

В большинстве ситуаций распознавание технического состояния оборудования осуществляется в условиях ограниченной информации при большом уровне помех, источником которых являются: несоблюдение постоянства внешних условий, неполнота описания классов состояний, неопределенность границ между классами состояний и соответствующих им классов диагностических признаков.

Совокупность последовательных действий при постановке диагноза называется алгоритмом диагностирования. Алгоритм диагностирования опирается на диагностическую модель, которая устанавливает связь между состояниями агрегата и их отображениями в пространстве диагностических признаков. Диагностическая модель процессов возбуждения и распространения колебаний в агрегате в ряде случаев помогает сформировать систему характерных диагностических признаков.

Алгоритмы диагностирования включают формирование системы информативных диагностических признаков, построение эталонных изображений для каждого класса технических состояний и разработку правил принятия принадлежности к тому или иному классу состояний.

Отказы и дефекты связаны с вибрационными процессами в оборудовании различным образом: они могут быть обусловлены вибрационными процессами, порождать или изменять их. При разработке методик диагностирования полезно выделять характерные стадии развития дефекта (отказа), поскольку каждая из них может характеризоваться своим комплексом диагностических параметров. Обычно различают следующие стадии:

• появление причин, вызывающих дефект или отказ;

• инкубационный период (зарождение дефекта и ранняя стадия его развития, вызывающие изменение, иногда трудно обнаруживаемое используемыми методами диагностики, свойств динамической системы);

• развитый дефект, т. е. дефект, обнаруживаемый методами диагностики, но не вызывающий вторичных повреждений;

• развитие неисправности, вызывающее вторичные повреждения или изменения в оборудовании, характеризующиеся своими диагностическими параметрами;

• внезапный отказ (имеет место не для всех дефектов), который может вызывать или не вызывать вторичных разрушений.

Достоверность оценки состояния агрегата при техническом обслуживании, включающем в качестве необходимой составной части техническое диагностирование, зависит от понимания сущности рабочих процессов, выступающих в качестве носителей диагностической информации, и от знания законов возникновения и развития неисправностей.

1. Измеряемые характеристики вибрационных процессов и способы ведения мониторинга.

Герике Б.Л. Мониторинг и диагностика технического состояния машинных агрегатов: Учеб. пособие. – В 2-х ч. Ч.1: Мониторинг технического состояния по параметрам вибрационных процессов/ Кузбас.гос.техн.ун-т. – Кемерово, 1999. – 189 с. ISBN 5-89070-166-5..

2. Источники вибрации в дефектных подшипниках. Метод ударных импульсов (метод BEARCON).

Герике Б.Л. Мониторинг и диагностика технического состояния машинных агрегатов: Учеб. пособие. – В 2-х ч.: Ч.2. Диагностика технического состояния на основе анализа вибрационных процессов/ Кузбас.гос.техн.ун-т. – Кемерово, 1999. – 230 с. ISBN 5-89070-167-3.

3. Анализ отказов и условий эксплуатации.

«Техническая диагностика механического оборудования» Сидоров В.А., Кравченко В.М., Седуш В.Я., Ошовская Е. В. и др. – Донецк 2003г.

4. Комплексный подход к оценке технического состояния машин.

Седуш В.Я., Сидоров В.А., Аввакумов С.И., Сидоров А.В.