Тема

Цель

Объект

Характеристика

Актуальность

Обзор и анализ существующих методик решения проблемы

Критерии надежности

Аксиомы о потенциальной опасности технических систем

Классификация отказов ТС

Показатели безопасности технических систем

Постановка задачи исследования

Решение задачи

Реализация модели

Результаты

Практические выводы и рекомендации

Термины и определения

Перечень ссылок

Тема: Исследование процесса деградации технических систем при их эксплуатации

Тема: Исследование процесса деградации технических систем при их эксплуатации

Цель: Разработка методики расчета процесса деградации

Цель: Разработка методики расчета процесса деградации

Объект: Объектом исследования являются процессы деградации технологического объекта

Объект: Объектом исследования являются процессы деградации технологического объекта

Характеристика: На стадии эксплуатации технологического объекта происходят изменения его свойств (химических, механических, физических) – этот процесс называется деградация технического объекта.

Характеристика: На стадии эксплуатации технологического объекта происходят изменения его свойств (химических, механических, физических) – этот процесс называется деградация технического объекта.

Актуальность: Актуальность проблемы заключается в том, что чаще всего эти изменения происходят в сторону ухудшения свойств технического объекта. Поэтому необходимо исследовать процесс деградации последнего с целью выявления критического состояния объекта и принятия мер по предотвращению аварийного выхода из строя.

ктуальность проблемы обеспечения безопасности особенно возрастает на нынешнем этапе развития производительных сил, когда из-за трудно предсказуемых генетических и экологических последствий отдельных происшествий поставлено под сомнение само существование человека. Однако, объективно рассматриваемая проблема становится все более острой не в результате имевших место катастроф, а как неизбежное следствие происходящей научно-технической революции. Она является следствием обострения противоречий между новыми средствами производства традиционными способами их использования, свидетельством необходимости пересмотра существующих представлений и основанных на них методов предупреждения аварийности и травматизма [1].

Промышленное производство обеспечивает потребности государства и населения в топливе, энергии, сырье, материалах и изделиях. Структура и развитость промышленности косвенно характеризует место, занимаемое государством в мировом производстве. А безаварийная работа промышленных предприятий свидетельствует о высоком уровне используемых технологий и о состоянии по обеспечению промышленной безопасности [1].

Актуальность: Актуальность проблемы заключается в том, что чаще всего эти изменения происходят в сторону ухудшения свойств технического объекта. Поэтому необходимо исследовать процесс деградации последнего с целью выявления критического состояния объекта и принятия мер по предотвращению аварийного выхода из строя.

ктуальность проблемы обеспечения безопасности особенно возрастает на нынешнем этапе развития производительных сил, когда из-за трудно предсказуемых генетических и экологических последствий отдельных происшествий поставлено под сомнение само существование человека. Однако, объективно рассматриваемая проблема становится все более острой не в результате имевших место катастроф, а как неизбежное следствие происходящей научно-технической революции. Она является следствием обострения противоречий между новыми средствами производства традиционными способами их использования, свидетельством необходимости пересмотра существующих представлений и основанных на них методов предупреждения аварийности и травматизма [1].

Промышленное производство обеспечивает потребности государства и населения в топливе, энергии, сырье, материалах и изделиях. Структура и развитость промышленности косвенно характеризует место, занимаемое государством в мировом производстве. А безаварийная работа промышленных предприятий свидетельствует о высоком уровне используемых технологий и о состоянии по обеспечению промышленной безопасности [1].

Крайне низкий уровень обеспечения технической безопасности производств и технологий в Украине возник из-за прогрессирующего старения фондов, медленных темпов реконструкции производств и обновления техники и технологий, несовершенства и просчетов проектных разработок, низкого качества и отсутствия необходимого ассортимента приборов контроля, автоматики и средств защиты, неудовлетворительного состояния технологической и производственной

дисциплины [3].

Большое количество промышленных аварий убедительно свидетельствуют об актуальности проблемы аварийности, травматизма и профзаболеваний, буквально ее жизненной важности для каждого из нас. Более пристальное изучение ситуации с состоянием нашей безопасности требует не только констатации факта несоответствия между желаемым и действительным, как одного из необходимых признаков проблемы, но и выявления тех противоречий и глубинных факторов, следствием которых стало данное явление. Нет сомнений в том, что общество увеличивает свою энерговооруженность, разрабатывает новые технологии, производит новые машины и не встречающиеся в природе материалы не для того, чтобы гибнуть от них или задыхаться в собственных отходах, как побочном эффекте научно-технического прогресса.

Важной инженерной задачей является умение оценить результат возможных воздействий на конкретный объект и принять меры по предотвращению опасных последствий. В целях повышения эффективности предотвращения или уменьшения ущерба от аварий и катастроф необходимо повышение профессионального уровня инженеров и лиц, занятых в проектировании и эксплуатации различных объектов, возводимых в районах и условиях с повышенным риском особых воздействий [2].

Обзор и анализ существующих методик решения проблемы: общими принципами предупреждения происшествий и профессиональных заболеваний означает на практике необходимость решения трех задач:

Обзор и анализ существующих методик решения проблемы: общими принципами предупреждения происшествий и профессиональных заболеваний означает на практике необходимость решения трех задач:

а) недопущение появления ошибочных и несанкционированных действий работающих;

б) устранение условий возникновения отказов и неисправностей технологического оборудования;

в) предупреждение нерасчетных внешних воздействий на работающих и технологическое оборудование со стороны окружающей среды.

утверждение о главных задачах рассматриваемой системы:

а) недопущение загрязнения окружающей природной и рабочей среды опасными и вредными веществами;

б) предупреждение гибели, других несчастных случаев и профессиональных заболеваний работающих;

в) исключение аварий и поломок технологического оборудования;

г) заблаговременное принятие мер по подготовке к ведению возможных аварийно-спасательных работ;

д) наиболее эффективное использование сил и средств, выделенных для предупреждения и ликвидации последствий происшествий .

Для решения проблемы необходимо выбрать метод. Были рассмотрены основные методы обеспечения безопасности, критерии надежности технологического объекта (вероятность безотказной работы в течение определенного времени, средняя наработка до первого отказа, наработка на отказ, частота отказов, интенсивность отказов, параметр потока отказов, функция готовности, коэффициент готовности.), а так же рассмотрены качественные и количественные подходы оценки опасности.

Критерии надежности : К числу наиболее широко применяемых критериев надежности относятся:

Критерии надежности : К числу наиболее широко применяемых критериев надежности относятся:

- вероятность безотказной работы в течение определенного времени;

- средняя наработка до первого отказа;

- наработка на отказ;

- частота отказов;

- интенсивность отказов;

- параметр потока отказов;

- функция готовности;

- коэффициент готовности.

Проблема безопасности решается выбором метода, который дает более выгодное решение при несовершенных исходных данных.

Методы анализа основаны на качественном и количественном подходах к оценке опасностей.

Качественный анализ системы, как правило, предшествует количественному.

В технике и технологиях встречаются разнообразные опасности и если они характеризуются высокими температурами, большими скоростями и давлениями, то опасные точки обнаружить относительно просто. Чаше это достигается качественным анализом.

Качественные оценки ведутся по более грубой шкале, чем количественные, поскольку человек не может учесть более четырех - пяти факторов одновременно в одной задаче.

Качественные методы анализа допускают использование полуколичественных оценок (больше, меньше), определенное ранжирование, например, по частоте встречающихся событий (никогда, редко, часто) или по сумме ущерба от аварий.

При качественном анализе используются специальные формы, технические стандарты и утвержденные нормы безопасности. Его результаты приводят к последующим задачам оптимизации, осуществляемым количественными методами.

Количественные методы эффективны по следующим причинам:

- оценки будущих характеристик системы могут выполняться по характеристикам компонентов системы.

- оценки могут выполняться различными лицами

- оценки могут осуществляться методом последовательного приближения

Аксиомы о потенциальной опасности технических систем

Аксиомы о потенциальной опасности технических систем

- Аксиома 1. Любая техническая система потенциально опасна.

- Аксиома 2. Техногенные опасности существуют, если потоки вещества, энергии и информации в техносфере превышают пороговые значения.

- Аксиома 3. Опасности возникают при наличии дефектов и иных неисправностей в технических системах, при неправильном использовании технических систем.

- Аксиома 4. Техногенные опасности действуют в пространстве и во времени.

- Аксиома 5. Техногенные опасности оказывают негативное воздействие на человека, природную среду и элементы техносферы одновременно.

- Аксиома 6. Техногенные опасности ухудшают здоровье людей, приводят к травмам, материальным потерям и к деградации природной среды.

Таблица 1 — Классификация отказов ТС.

Таблица 1 — Классификация отказов ТС.

Признаки

отказа |

Вид отказа |

Характеристика отказа |

Характер изменения параметра до момента возникновения отказа |

Внезапный |

Скачкообразное изменение значений одного или нескольких параметров ТС |

Постепенный |

Постепенное изменение одного или нескольких параметров за счет медленного, постепенного ухудшения качества ТС. (Например, износ поршневых колец в цилиндрах двигателя внутреннего сгорания – постепенный отказ) |

Связь с отказами других элементов (узлов, устройств) |

Независимый

(первичный) |

Отказ не обусловлен повреждениями или отклонениями других элементов (узлов) |

Зависимый

(вторичный) |

Отказ обусловлен повреждениями или отказами других элементов (узлов, устройств). (Например, из-за пробоя конденсатора может сгореть другой элемент устройства) |

Возможность использования элемента после отказа |

Полный |

Полная потеря работоспособности, исключающая использование ТС по назначению |

Частичный |

Дальнейшее использование системы возможно, но с меньшей эффективностью |

Характер

проявления

отказа |

Сбой |

Самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности |

Перемежающийся |

Многократно возникающий сбой одного и того же характера (то возникающий, то исчезающий), связанный с обратными случайными изменениями режимов работы и параметров устройства. (Например, снижение чувствительности прибора может произойти из-за случайного резкого уменьшения напряжения питания) |

Устойчивый

(окончательный) |

Отказ, устраняемый только в результате проведения восстановительных работ, является следствием необратимых процессов в деталях и материалах. (Например, выход из строя устройства из-за обрыва нити накала электронной лампы) |

Причина

возникновения отказа |

Конструкционный |

Возникает вследствие нарушения установленных правил и норм конструирования |

Производственный |

Возникает из-за нарушения или несовершенства технологического процесса изготовления или ремонта |

Эксплуатационный |

Возникает вследствие нарушения установленных правил и условий эксплуатации ТС |

Время

возникновения отказа |

Период

приработки |

Обусловлен скрытыми производственными дефектами, не выявленными в процессе контроля |

Период норм

эксплуатации |

Обусловлен несовершенством конструкции, скрытыми производственными дефектами и эксплуатационными нагрузками |

Период старения |

Обусловлен процессами старения и износа материалов и элементов ТС |

Возможности

обнаружения отказа |

Очевидные

(явные) |

|

Скрытые

(неявные) |

|

Показатели безопасности технических систем К показателям безопасности следует отнести вероятность безопасной работы человека в конкретных условиях в течение определенного времени, время срабатывания блокировочных и защитных устройств, электропрочность линий передач и т. д.

Показатели безопасности технических систем К показателям безопасности следует отнести вероятность безопасной работы человека в конкретных условиях в течение определенного времени, время срабатывания блокировочных и защитных устройств, электропрочность линий передач и т. д.

Хотя безопасность рассматривается как одно из свойств надежности, оно выходит за рамки надежности, поскольку неполнота безопасности может проявляться и в нормальных условиях работы объекта. Примером может служить работа теплоэлектроцентралей на органическом топливе (угле, сланце, мазуте) с нормальным режимом функционирования котлов, но с выбросами в атмосферу вредных продуктов сгорания в дозах, превышающих допустимые из-за несоответствия качества топлива режимам горения. Этот случай также можно рассматривать как отказ системы, при котором следует изменить режимы сжигания или режимы работы фильтров.

К показателям надежности относятся показатели безотказности, долговечности, ремонтопригодности.

Эргономические показатели. Определяют систему взаимодействия «человек-машина и характеризуют комплекс гигиенических, антропометрических, физиологических и психологических свойств, которые проявляются в процессах взаимодействия системы «человек-машина».

Гигиенические показатели используют при определении соответствия системы условиям жизнедеятельности и работоспособности человека при его взаимодействии с технической системой.

Физиологические и психофизиологические показатели используют при определении соответствия системы физиологическим свойствам человека и особенностям функционирования его органов чувств.

Экологические показатели определяют уровень вредных воздействий на окружающую среду при эксплуатации, производстве, потреблении и транспортировании продукции.

Экономические показатели. Характеризуют объем затрат на обеспечение допустимого уровня безопасности.

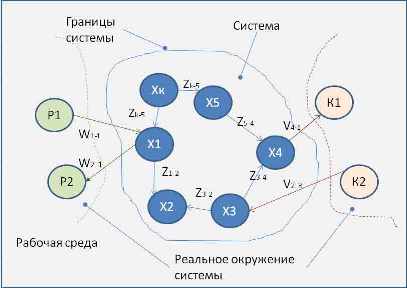

Постановка задачи исследования: В следствии с этим будем использовать системный подход, т.е. технологический объект будем рассматривать как систему, состоящую из элементов с их взаимосвязями.

Постановка задачи исследования: В следствии с этим будем использовать системный подход, т.е. технологический объект будем рассматривать как систему, состоящую из элементов с их взаимосвязями.

Решение задачи: Изменяемые параметры системы ее элементов и связей будут контролироваться диагностикой (измерениями) через определенное время с последующим хранением данных. Для некоторых моделей можно обойтись без замеров, а нужные параметры

Решение задачи: Изменяемые параметры системы ее элементов и связей будут контролироваться диагностикой (измерениями) через определенное время с последующим хранением данных. Для некоторых моделей можно обойтись без замеров, а нужные параметры

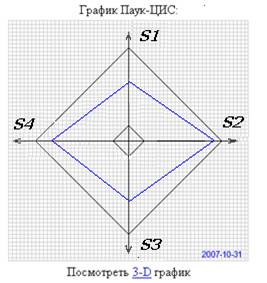

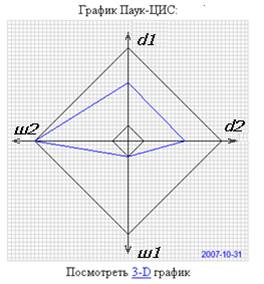

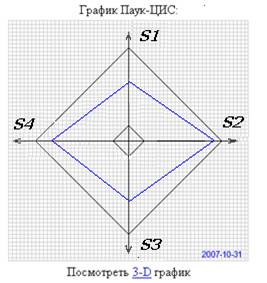

Рисунок 1 — График паук «ЦИС»

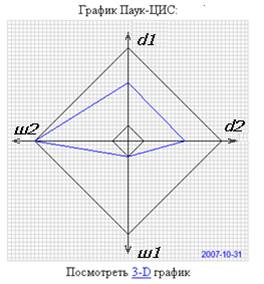

брать из графика, при этом измерения проводить раз в год при ремонте сравнивая работу модели с действительной конструкцией. Для наглядного отображения деградации объекта использован график «паук ЦИС», в котором по осям откладывается значения изменяемых параметров объекта в процентном соотношении по сравнению с начальным состоянием.

Реализация модели: Инструментом для решения задачи выбрана структура «клиент-сервер» которая обеспечивает обработку данных на сервере, так же хранение данных с использованием СУБД, и просмотр результатов в интерактивной среде.

Реализация модели: Инструментом для решения задачи выбрана структура «клиент-сервер» которая обеспечивает обработку данных на сервере, так же хранение данных с использованием СУБД, и просмотр результатов в интерактивной среде.

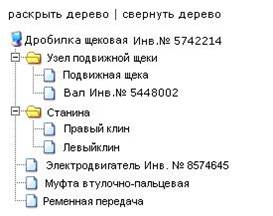

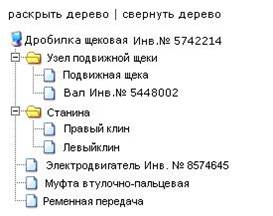

Рисунок 2 — Представление системного подхода

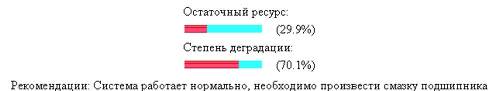

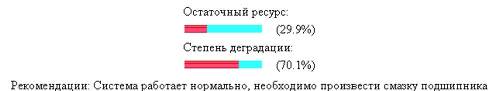

Результаты : На данный момент сделана БД, написана работающая программа, которая позволяет обращаться с БД, написан модуль реализующий построение дерева иерархии по данным хранящимся в БД, модуль который рассчитывает степень деградации и отображение последней в графическом виде и в виде индикаторов с соответствующей цветовой палитрой ГОСТ обозначающих изменения состояния объекта системы, либо всей системы в целом. Подключен модуль, позволяющий просматривать график в трехмерном отображении.

Результаты : На данный момент сделана БД, написана работающая программа, которая позволяет обращаться с БД, написан модуль реализующий построение дерева иерархии по данным хранящимся в БД, модуль который рассчитывает степень деградации и отображение последней в графическом виде и в виде индикаторов с соответствующей цветовой палитрой ГОСТ обозначающих изменения состояния объекта системы, либо всей системы в целом. Подключен модуль, позволяющий просматривать график в трехмерном отображении.

Рисунок 3 — Скриншот стартового окна,вместесотображениемподсказокпоработепрограммы

Рисунок 4 — Скриншот окна отображения информации об объектах

Рисунок 5 а, б — График паук «ЦИС» для а – узла; б – детали.

Рисунок 6 — Дерево иерархии

Рисунок 7 — Сигнальные шкалы деградации

Практические выводы и рекомендации :

Практические выводы и рекомендации :

1. Риск есть мера опасности. Численно риск [6] можно выразить математическим ожиданием ущерба при функционировании ОПО.

2. Для более эффективного прогнозирования и предупреждения возможных аварий необходимо развитие априорных методов оценки риска, в частности построения и анализа "деревьев отказов"

3. Основная цель анализа риска - выявление "слабых" мест для последующего обоснования мер обеспечения безопасности.

4.Основное количество несчастных случаев обусловлено человеческим фактором и тяжёлыми условиями труда, поэтому нужно стремиться к минимизации участия человека в производственном процессе

5. Неудовлетворительное состояние основных фондов предприятий, отсутствие или медленные темпы их восстановления.

Создание такой методики позволит обосновывать принятие решения по проектированию новых, реконструкции действующих систем, и прогнозирование работы любого объекта технической системы в целом.

Графики ремонтов технологического оборудования будут планироваться от загруженности, которые будет строить компьютер, опираясь не от графиков ППР. Предложение конкретных рекомендаций, к примеру, возможная замена материалов, изменение точности сопрягаемых конструкций замена видов смазочных материалов и т.п.

Следующим шагом в разработке системы планируется заполнение БД реальным оборудованием из рабочих чертежей, изменение структуры интерфейса программы, написание модуля, позволяющего следить за изменением состояния связей в системе.

Реализация предлагаемой модели и программы выполнена на примере щековой дробилки, представленной в виде gif анимации ниже.

Количество кадров: 8;

Количество повторений: 10;

Ширина: 212px;

Высота: 170px;

Размер: 162 kB.

*Для создания данной анимации понадобились такие программы:

Kompas 3D v10;

Solid Works 2007;

Gif Animator.

Термины и определения [7]

Термины и определения [7]

Исправность - состояние объекта, при котором он соответствует всем требованиям, установленным нормативно-технической документацией (НТД).

Неисправность - состояние объекта, при котором он не соответствует хотя бы одному из требований, установленных НТД.

Работоспособность - состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения основных параметров в пределах, установленных НТД.

Неработоспособность - состояние объекта, при котором значение хотя бы одного заданного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям, установленным НТД.

Наработка - продолжительность или объем работы объекта. Объект может работать непрерывно или с перерывами.

Технический ресурс - наработка объекта от начала его эксплуатации до достижения предельного состояния.

Срок службы - календарная продолжительность эксплуатации объекта от ее начала или возобновления после капитального или среднего ремонта до наступления предельного состояния.

Эксплуатация объекта - стадия существования объекта в распоряжении потребителя при условии применения последнего по назначению, что может чередоваться с хранением, транспортированием, техническим обслуживанием и ремонтом, если это осуществляется потребителем.

Срок сохраняемости - календарная продолжительность хранения и (или) транспортирования объекта в заданных условиях, в течение и после которой сохраняются значения установленных показателей (в том числе и показателей надежности) в заданных пределах

Надежность - свойство объекта сохранять во времени способность выполнять требуемые функции.

Безотказность - свойство объекта непрерывно сохранять работоспособность в течение некоторой наработки или в течение некоторого времени.

Ремонтопригодность - свойство объекта быть приспособленным к предупреждению и обнаружению отказов и повреждений, к восстановлению работоспособности и исправности в процессе технического обслуживания и ремонта.

Долговечность - свойство объекта сохранять работоспособность до наступления предельного состояния с необходимым прерыванием для технического обслуживания и ремонтов.

Сохраняемость - свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение (и после) хранения и (или) транспортировки.

Наработка до отказа - вероятность того, что в пределах заданной наработки отказ объекта не возникнет (при условии работоспособности в начальный момент времени).

Средняя наработка до отказа - математическое ожидание случайной наработки объекта до первого отказа.

Средняя наработка между отказами - математическое ожидание случайной наработки объекта между отказами.

Средняя наработка на отказ - отношение наработки восстанавливаемого объекта за некоторый период времени к математическому ожиданию числа отказов в течение этой наработки.

Заданная наработка - пара бочка, в течение которой объект должен безотказно работать для выполнения своих функций.

Среднее время простоя - математическое ожидание случайного времени вынужденного нерегламентированного пребывания объекта в состоянии неработоспособности.

Среднее время восстановления - математическое ожидание случайной продолжительности восстановления работоспособности (собственно ремонта).

Вероятность восстановления - вероятность того, что фактическая продолжительность восстановления работоспособности объекта не превысит заданной.

Безопасность - проблема многоплановая, которая должна быть разрешена известными способами до того, как отсутствие правильного решения приведет к профессиональному заболеванию, несчастному случаю или аварии.

Перечень сссылок

Перечень сссылок

- Белов П.Г. Теоретические основы системной инженерии безопасности, М. 1996 - 428 с.

- Зозуля И.В., Полуянов В. П.Том 1. Техногенная опасность и промышленное производство

- Акимов В. А., Лапин В. Л., Попов В. М., Пучков В. А., Томаков В. И., Фалеев М. И. Надежность технических систем и техногенный риск.- М.: ЗАО ФИД «Деловой экспресс», 2002 - 368 с.

- Заде Л.А. Основы нового подхода к анализу сложных систем и процессов принятия решения // Математика сегодня.- М.: Мир,1974-№ 7

- Болотин В.В. прогнозирование ресурса машин и конструкций. - М.: Машиностроение, 1984. - 312с.

- А.Г. Ветошкин, К.Р. Таранцева Техногенный риск и безопасность Учебное пособие Пенза 2002

- ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

© Акусов Владимир, ДонНТУ 2008