ОЦЕНКА ВЛИЯНИЯ МЕХАНИЗМОВ КОКСОВЫХ МАШИН НА НАДЕЖНОСТЬ ПРОИЗВОДСТВА

А.С.Парфенюк, А.А. Булатов, Н.А. Хромов, С.П. Веретельник, Г.А.Власов, Е.П.Романенко

Кокс и химия, №2, стр. 28-32, 1990

УДК 662.74.0002.5:044.2

Надежность оборудования. определяется конструктивными и техническими параметрами машин, а также условиями эксплуатации, качества ремонта и технического обслуживания. Известно, что отказы механизмов коксовых машин по-разному влияют на отказы производства. Выход из строя одних механизмов сразу ведет к простоям и потерям производства, отказ других — позволяет вести технологический процесс и только поистечении . некоторого времени может привести к остановкам производства. Поэтому для анализа надежности разработки эффективной системы технического обслуживания и ремонта (ТОиР), формулирования требований к машинам и механизмам по их усовершенствованию или проектированию необходим метод классификации машин и механизмов по степени их влияний на отказ коксового производстваю.

В данной статье на конкретном примере показано применение нового метода «дерева отказов» (МДО), изложенного в работах [1-3], для оценки влияния надежности механизмов коксовых машин на надежность коксового производства, применительно к разработке системы технического обслуживания и ремонта, коксовых машин.

МДО позволяет сосредоточить внимание на конкретных видах отказов, т. е. строить дерево отказов для тех событий, которые своим появлением обязаны какой-либо определенной причине (группе причин). Например, для проектировщиков оборудования представляется возможность оценить влияние на производственный процесс отказов механизмов, вызванных их конструктивным несовершенством. Основные принципы построения дерева отказов следующие:

- завершающим событием в структуре дерева отказов считают отказ машины, приводящий к отказу

- производства;

- исходнымн.событиями считают отказы механизмов и устройств коксовых машин;

- нежелательные события. которые приведут к отказу производства рассматривают как последовательность событий разных уровней;

- функциональные свойства более высокого уровня определяют путем выявления причин неисправностей и проводят анализ промежуточных событий для выявления логической взаимосвязи исходных событий, которые приводят к отказу производства;

- с помощью логических символов событий строят дерево отказов как структурное отображение логически связанных событий.

Для оценки вероятности появления исходных событий провели количественный анализ дерева отказов на основании статистической информации об отказах механизмов и устройств коксовых машин, выявленных на основании разбора каждого случая экспертной комиссией в составе представителей администрации, механической и эксплуатационной служб предприятия. Количественный анализ дерева отказов заключается в определении: числа минимальных аварийных сочетаний; вероятности появления события «отказ коксового производства»; значимости отказов каждого из исходных элементов.

Событие «отказ коксового производства» может зависеть как от отказа одного отдельного механизма, так и от результата одновременного сочетания отказов нескольких элементов. Во втором случае, как правило, отказ одного из элементов не ведет к отказу производственного процесса. Для оценки степени ВЛИЯНИЯ этих механизмов на функционирование машины необходимо определить вероятность появления такого сочетания.

В дереве отказов структура аварийного сочетания определяется количеством исходных событий, соединенных символом U. Вероятность появления аварийного сочетания QAB в этом случае

(1)

(1)

Qi- вероятность отказа механизма в данном аварийном сочетании; П — общее число механизмов, входящих в сочетание.

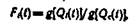

Определение значимости отказов механизмов приводим в соответствие с величиной коэффициента значимости Fi(t)[1]:

(2)

(2)

где g[Q(t)] — вероятность того, что i-тый механизм способствует возникновению отказа в аварийном сочетании в момент времени t; g[Q(t) ]— вероятность появления отказа машин в момент времени t.

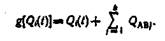

(3)

(3)

Здесь к —количество аварийных сочетаний, в которых участвует i-тый механизм; QABj— вероятность появления j-го аварийного сочетания; Qi(t) — вероятность отказа i-того механизма в аварийном сочетании с одним элементом.

Для оптимизации ТОиР идеальной является машина, у которой все механизмы имели бы одинаковую наработку на отказ, а значит, и одинаковую величину частоты отказов, вероятности появления отказа и, следовательно, коэффициента значимости. Если же для какого-то механизма i величина коэффициента значимости будет больше среднего значения Fср по машине, то, естественно, этому механизму необходимо уделить особое внимание. Практика решения задач ТОиР на Авдеевском заводе показала, что для эффективного проведения ремонтов достаточно разделения механизмов на две категории.

Величину Fср можно определить делением суммарного коэффициента значимости отказов всех механизмов машин  на их количество m:

на их количество m:

(4)

(4)

Категорирование механизмов коксовых машин проводили на основе числа появления отказов n этих механизмов в аварийных сочетаниях и, пу-тем сравнения со средним значением коэффициента структурной значимости Fср. К первой категории относятся механизмы, для которых необходимо выполнение следующих условий:

- появление завершающего события в аварийном сочетании с одним механизмом, непосредственно ведущим к отказу производства;

- величина коэффициента .структурной значимости механизма больше или равна среднему значению коэффициента структурной значимости машины.

Отказы таких механизмов непосредственно ведут к простою производства b требуют немедленного устранения.

Ко второй категории относятся механизмы, для которых необходимо выполнение двух условий:

- появление завершающего события в аварийном сочетании с двумя и более механизмами;

- величина коэффициента значимости меньше среднего значения коэффициента структурной значимости машины.

Отказы этих механизмов ведут непосредственно к отказу производства, и поэтому их ремонт можно проводить с временной задержкой; совмещая с ремонтом оборудования первой категории.

В других случаях, например для решения задач конструктивного совершенствования машин, число категорий может быть большим.

Общие принципы анализа надежности с помощью МДО универсальные их эффективность неоднократно подтверждалась при решений различных задач совершенствования коксового оборудования.

Был проведен анализ надежности для коксовых машин, элементов анкеража, дверей, кладки коксовых печей и подтверждена возможность широкого применения этого метода. Конструктивные и технологические особенности оборудования и процесса, особенности эксплуатации; климатические воздействия на различных предприятиях легко учитываются изменениями структуры дерева отказов.

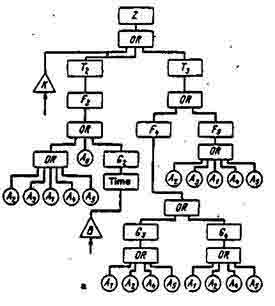

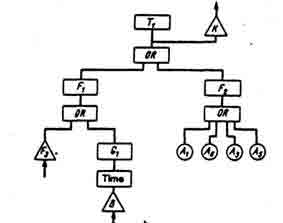

Покажем, как конкретно решается задача на примере одной из коксовых машин — двересъемной машины. При построении дерева отказов в данном случае не рассматриваются исходные события, связанные с отказами электрической части, КИПпА, ошибками оператора.

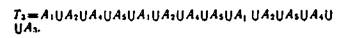

«Отказ производства» Z, связанный с невыполнением основных функций двересъемной машины, произойдет при наступлении одного из следующих событий: не выдается коксовый пирог Т1; не обеспечивается загрузка Т2, не обеспечиваются ремонтные работы Т3 и может быть представлен в виде булевого тождества:

(5)

(5)

Событие «не выдается коксовый пирог» Т1 произойдет при наступлении промежуточного события, когда «не выполняется съем двери» F1 и «не обеспечивается направление коксового пирога в коксовозный вагон» F2. В свою очередь, промежуточное событие F1 наступит при отказах следующих механизмов : отвода — подвода дверей A2: передвижения машины А1; поворота двере-съемного устройства А3, съема двери А4; металлоконструкций A5, а также при наступлении с некоторой временной задержкой события G1 — «недопустимое усилие съема двери».

Событие G1 произойдет, если «не выполняется чистка двери» V1 и «не выполняется чистка рам» V2 Исходными событиями для V1 будут отказы механизмов чистки двери А1, поворота А3, отвода — подвода A2 металлоконструкций A5; для события V2: отказы механизмов чистки рам А8, передвижения чистки рам А9, передвижения А1, поворота A3, металлоконструкций A5.

Для промежуточного события F2 — «не обеспечивается направление коксового пирога» — исходными событиями следует считать отказы механизмов передвижения машины А1, передвижения корзины A6, поворота A3, металлоконструкций А5.

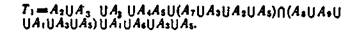

Таким образом, событие T1 можно представить в виде выражения:

(6)

(6)

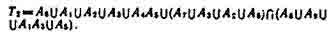

Событие Т2 произойдет, при условии «невозможности установки двери» F3. Исходными событиями для F3 будут события A6, A1, A2, А3, A4, A5, а также событие G2 — «недопустимое усилие установки, двери», которое наступит с временной задержкой, когда событие Т2 можно представить в виде тождества:

(7)

(7)

Событие Т3 — «не обеспечены ремонтные работы» — приведет к отказу производственного процесса в случае, если «не выполняется замена двери» F4 или «не выполняются работы по армированию» F5. Событие F4 произойдет: при наступлении промежуточных событий V3 — «невыполняется съем двери» или «не выполняется установка двери» V4.

Исходными для V3 будут события А1, A2, A3, A5, а для V4—события А1, А2, А4, А5.

Для события F3 исходными будут А1, А2, А4, А5,А3.

Тогда

(8)

(8)

Окончательно отказ производственного процесса будет выглядеть так

(9)

(9)

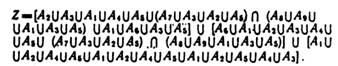

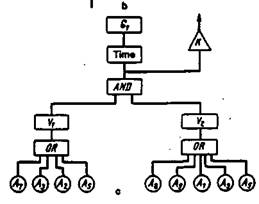

Дерево отказов двересъемной машины представлено на рисунке.

Используя основные законы булевой алгебры, получим выражение,

(10)

(10)

Рисунок –Дерево отказов двересъемной машины: a-c исходные и промежуточные события

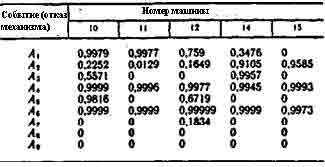

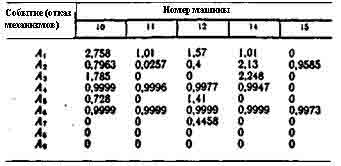

которое позволяет последовательно проанализировать надежность двересъемной мапиюы с учетом каждого конкретного вида отказа механизмов и устройств. Вероятность отказа механизмов двересъемных машин Q (А1) в течение месяца (2167 выдач), рассчитанная по данным работы [4], представлена в табл.1.

Таблица 1

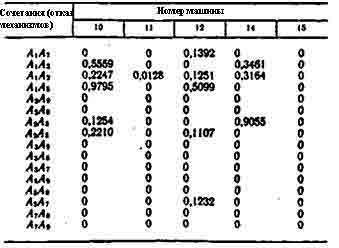

Таблица 2

Из полученного дерева отказов видно, что конечное событие — «отказ коксового производства» — может произойти при различном сочетании исходных и промежуточных событий. Следовательно, для уменьшения вероятности отказа производства

необходимо выявить виды отказов наиболее вероятные и по возможности устранить их. Это можно определить с.помощью принципа минимальных аварийных сочетаний[1].

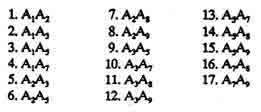

Для данного дерева отказов общее число найденных аварийных сочетаний 23, шесть из которых — сочетания одного механизма, а 17 — сочетания отказов двух механизмов:

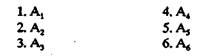

Аварийные сочетания с одним механизмом

Аварийные сочетания с двумя механизмами

Вероятность появления аварийных сочетаний с двумя механизмами, рассчитанная по формуле (1) представлена в табл.2. Как видно, аварийные сочетания с одним механизмом создают основную потенциальную угрозу надежности двересъемной машины.

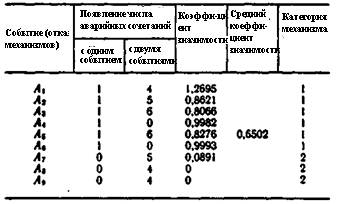

Коэффициент структурной значимости механизмов двересъемной машины рассчитывается по формуле (2),и представлены в табл.3.

Таблица 3

Таблица 4

Категорирование механизмов проводим согласно предлагаемой методике. Величину F(t) рассчитываем по формуле (4). Результаты категорирования представлены в табл.4

Возможности применения МДО не ограничиваются только получением исходных данных для оптимизации системы ТОиР. Величина среднего .коэффициента структурной значимости Fср, (см. табл. 4) условна так же, как условно и деление механизмов по степени их ответственности, на две категории. Располагая данными о количестве аварийных сочетаний с одним или двумя механизмами и величинами коэффициентов значимости F(t) для соответствующих механизмов, можно предложить другой вариант деления, например на три категории, с целью обеспечения дифференциального подхода; к эксплуатации совершенствованию конструкции наиболее важных механизмов. В этом случае к первой категорий относятся механизмы передвижения машины, съема двери и передвижения корзины коксонаправляющей, для которых коэффициент значимости близок к единице. Ко второй категории следует отнести механизмы отвода-подвода двересъемного, устройства, поворота двери и металлоконструкций машины, к третьей – остальные механизмы.

Предлагаемая методика дает возможность качественно-количественной оценки надежности, универсальна и более объективна по уравнению с обычным статистическим анализом, так как учитывает влияние надежности оборудования на производственный процесс в целом.

Вывод

Результаты анализа эксплуатационной надежности коксовых машин с использованием метода дерева отказов обосновывают необходимость изменения конструкций наиболее ответственных механизмов с целью увеличении их надежности функционирования. Это поможет в разработке эффективной системы ТОиР коксовых машин с учетом различного (уровня ответственности механизмов.

Вернуться к списку публикаций