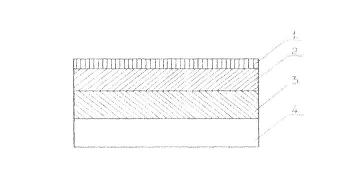

Рис. 1 - Элементарная ячейка асимметричной мембраны

1. диффузионный слой

2. пористый подслой

3. пористая подложка

4. клапан в подложке.

Разделяющую способность мембраны принято характеризовать значением селективности R:

R = ((C2 - C2')/C2)*100

C2 - содержание задерживаемого вещества в потоке, j0,%;

C2’- содержание этого же вещества в поступающем потоке, j’,%.

Кроме того, разделяющую способность мембран можно охарактеризовать величиной фактора разделения, представляющего собой отношение проходящих через мембрану потоков двух компонентов разделяемой системы.

F = J1/J2

J1 - расход воздуха, проходящего через мембрану, m3/min

J2 - расход азота, выходящего из мембраны, m3/min.

Наряду с указанными характеристиками мембраны процесс мембранного разделения определяется коэффициентом проницаемости р:

р= Q*б/S*t*(p1-p2)

где Q - объем проникшего через мембрану газа, м3;

б - толщина мембраны, м;

S - площадь мембраны, м2; ;

t - время проникновения, с;

p1, p2 - давление по разные стороны мембраны, МПа.

Согласно теоретическим исследованиям диффузионное проникновение через тонкие мембраны представляют собой сложный процесс, включающий следующие стадии :

адсорбцию газа на поверхности мембраны;

растворение газа на поверхности мембраны;

активную диффузию газа через мембрану;

выделение газа из раствора на противоположной поверхности;

десорбцию газа с обратной стороны мембраны.

Считается, что газы через мембраны проникают в молекулярной форме, при этом степень приницаемости для различных газов различная. Движущей силой процесса газоразделения на полимерных мембранах является разность парциальных давлений компонентов газовой смеси между обеими сторонами мембраны, которая для i компонентов может быть выражена в виде :

Pi=Pb*xi*Pн*yi,

где Pb, Pн давление газовой смеси над и под мембраной, МПа;

xi, yi - содержание i - компонентов в исходной смеси и в продукте соответственно, %.

Движущая сила характеризует скорость проницания i - - компонента через пленку, которая определяется из выражения :

Vi=Pi*Pi

Изучение разделения газовых смесей с помощью мембран привело к созданию целого ряда различных методов расчета газоразделительных процессов. При применении асимметричных мембран, которые характеризуются высокой газопроницаемостью, процесс движения разделяемого потока приближается к поршневому. При этом скорость течения разделяемого газа в межэлементном пространстве достигает больших значений, что снижает обратное перемешивание и продольную молекулярную диффузию, направленную против движения разделяемого потока. Уравнение материального баланса общего расхода бинарной смеси мембранного аппарата имеет вид

Gн=Gk+g,

где GH - общий расход бинарной смеси, м'/с;

GK расход установки по ретанту, м3/с;

g - расход установки по пермеату, м"/с

Анализ уравнения показывает, что для определения общего расхода бинарной смеси при заданном расходе установки по ретанту, необходимо знать расход по пермеату.

-d(gx)=q0*p*dS*(x-ry)

-(g(1-y))=q0*p*dS*(1-x-r(1-y))

где у - содержание отводимых газов в пермеате;

х - содержание исходной смеси;

qc , q(j) проницаемость соответственно по отводимому газу и фегматизатору, m3/(m2*s*MPa);

r - отношение величин давлений под и над мембраной;

P - давление на мембране, МПа;

S - площадь мембраны, м2.

Для случая разделения газовой смеси, подаваемой с постоянным расходом и содержанием в ней отводимого газа, а также неизменной проницаемости мембранного аппарата система уравнений имеет вид:

yg=q0*p*dS*(x-ry)

g(1-y)=q0*p*dS*(1-x-r(1-y))

Зависимость расхода проникающего флегматизатора от содержания отводимой смеси, полученная из системы уравнений имеет вид

g=q0*p*S*(1-r)/F(1-y)+y

Однако, при инертизации среды аварийного участка определяющей является концентрация кислорода и других отводимых газов в ретанте, а не в пермеате. Связь этих концентраций описывается уравнением материального баланса кислорода в процессе газоразделения.

Gпx=Giz+gy

где z - концентрация кислорода и других газов в ретанте.

Используя уравнения [10] и [6] также можно определять расход проникающей газовой смеси

g=Gi(x-y)/y-z

Сравнивая уравнения [8] и [11] получим зависимость концентрации кислорода и других газов в пермеате от концентрации этой смеси в ретанте в виде

y=(F*Gi(x-z)+xq0PS(1-r))/(Gi(F-1)(x-z)+q0PS(1-r))

Однако при решении практических задач по созданию инертной среды на аварийных участках в шахтах необходимо определить количество мембранных аппаратов для получения продукционного газа при заданной величине избыточного давления на мембране, равном давлению в пневмосети. В связи с этим возникает необходимость получить зависимость производительности мембранных установок по ретанту от площади проникновения и давления на мембране, при необходимом содержании кислорода и других газов в ретанте. Такая зависимость получена из уравнения

Gi=q0*P*S(1-r)(x-y)/(x-z)(yF-y-F)

Используя формулы 6, 11, 12 и 13 при известной концентрации кислорода можно определить необходимый расход смеси, подаваемой на мембранную установку для получения необходимого расхода ретанта.

Таким образом, в результате решения системы уравнений, описывающей

материальный баланс мембранного газоразделительного процесса, получена

зависимость расхода проникшей газовой смеси от проницаемости мембраны и

давления на ней. Полученная зависимость позволяет рассчитать расход

исходной смеси газов, которую необходимо подать на мембрану для получения

определенного расхода продукционного газа, а также определить площадь

мембраны в зависимости от режима работы установки.

Экспериментальное определение параметров и отработка работы

передвижной шахтной мембранной газоразделительной установки проводилось

в лабораторных и натурных условиях.

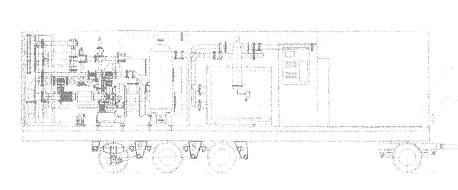

Установка (рис.2) состоит из компрессора, дозатора пыли, увлажнителя

воздуха, тканевого фильтра очистки воздуха, разделительного модуля МГА-20/0,9, системы трубопроводов с запорно-регулирующими задвижками, манометров, патрубков для отбора проб и ротаметров . Принцип работы установки заключается в селективном мембранном разделении воздуха на два потока - обогащенных соответственно кислородом и азотом. Для проникновения через мембрану воздух подается от компрессора под избыточным давлением. При этом измеряется расход воздуха, поступающего на вход газоразделительного аппарата, расход пермеата и ретанта, а также содержания кислорода в них.

Рис. 2 Схема шахтной установки мембранного разделения воздуха

Первая серия экспериментов была проведена с целью отработки режимов работы установки и определения точности показаний контрольно-измерительной аппаратуры. При этом изменялось давление воздуха и измерялось содержания продуцируемых газов.

Как видно из приведенных данных, отклонения в результатах определения содержания кислорода в ретанте, полученных с помощью оксиметра, и хроматографическим методом отклоняются незначительно. При этом оксиметр дает завышенные данные, отклонения которых не превышает + 5,5 %. Кроме того, следует отметить, что с увеличением давления входящего потока содержание кислорода в ретанте снижается, а азота растет. Так, при давлении 0,5 МПа на исследуемой установке содержание кислорода в ретанте составляло 6,0, а азота - 93,5 %.

Отработка режимов работы установки показала, что контрольно-измерительная аппаратура, газоразделительный модуль и газопроводная арматура работали в нормальном режиме. Работа компрессора была надежной. Поэтому в процессе отработки режимов работы было найдено оптимальное давление равное 0,325-0,37 МПа, которое позволяло поддерживать расход сжатого воздуха в пределах

0,37-0,495 м7мин при обеспечении необходимой безопасности работ. В этих

условиях установка проработала порядка 320 часов. При этом

произведено 35 единичных замеров параметров газоразделительной

установки. Результаты этих замеров показали, что при выбранных режимах работы установка обеспечивала содержание кислорода в ретанте 11,5-13,0 % или 88,5-87 % азота. Следует отметить, что в начале исследований (эксперименты 1-12 ) содержание кислорода в ретанте колебалось в пределах 11,5-12,5 %, а затем начало расти и в конце выполнения работ возросло до 13 % (опыты 28-36). В дальнейшем режим работы газоразделительного модуля был изменен и аппарат МГА-20/0,9 проработал в течение длительного времени (около 200 часов), обеспечивая содержание азота, равное 99,0; 97,0 и 95,0 % при расходе ретанта 0,5; 1,66 и 4,15 м3/мин соответственно. При этом 168 часов непрерывной работы не оказали практически никакого влияния на параметры газоразделения.

Оценка адекватности экспериментальных данных расчетным, выполненная с помощью элементов математической статистики и теории надежности и полученные при этом удовлетворительные результаты дают возможность считать целесообразным использование мембранных установок разделения рудничного воздуха для получения азота непосредственно в шахтных условиях.