Автобиография Автореферат Электронная библиотека Ссылки по теме Отчет о поиске

Пустовой Алексей Александрович

Донецкий национальный технический университет

Факультет: "Механический"

Специальность: "Технология машиностроения"

Тема индивидуального задания: "Определение жесткости зубчатого колеса методом конечных элементов с использованием рассчетного комплекса APM WinMachine"

Ежегодно научно-технический центр АПМ проводит ставший уже традиционным конкурс на лучшую студенческую работу с использованием системы автоматизированного проектирования APM WinMachine. К участию в конкурсе допускаются курсовые, дипломные, а также научные и инициативные работы студентов вузов и техникумов России и стран СНГ, выполненные с применением расчетных и графических модулей системы APM WinMachine. Следует отметить, что сегодня российская система автоматизированного проектирования APM WinMachine используется в учебном процессе более чем в 300 вузах, колледжах и техникумах России и стран СНГ. Степень оснащенности российских вузов этим программным продуктом такова, что примерно три из четырех учебных заведений технического, технологического и естественно-научного профилей используют его в учебном процессе, а также при проведении научных исследований. В этом году в конкурсе студенческих работ приняли участие студенты и выпускники многих вузов и одного колледжа, география которых весьма обширна. Среди них — дипломные проекты выпускников Карачаево-Черкесской государственной технологической академии (г.Черкесск), МГТУ им. Н.Э.Баумана (г.Москва), Уральского государственного горного университета (г.Екатеринбург) и курсовые проекты студентов Башкирского государственного аграрного университета (г.Уфа), Донецкого национального технического университета (Украина), Иркутского государственного технического университета, Тульского государственного университета, Российского университета дружбы народов (г.Москва), Уфимского государственного нефтяного технического университета и Уфимского государственного авиационного технического университета.

Жесткость, т.е. способность деталей сопротивляться изменению формы под действием сил, является, наряду с прочностью, одним из важнейших критериев работоспособности машины. Во многих деталях машин напряжения значительно меньше предельных, например, в станинах металлорежущих станков они составляют всего несколько МПа, и размеры таких деталей диктуются именно условиями жесткости. Актуальность критерия жесткости непрерывно возрастает, так как совершенствование материалов происходит главным образом в направлении повышения их прочностных характеристик, а модули упругости повышаются при этом значительно меньше или даже сохраняются постоянными, как, например, у сталей. Жесткость деталей машин приближенно определяется собственной жесткостью деталей, рассматриваемых как брусья, пластины или оболочки с идеализированными опорами, и контактной жесткостью, т.е. жесткостью поверхностных слоев в местах контакта. Кроме того, без знания коэффициентов жесткости зуба и пары зубьев невозможно создать динамическую модель зубчатого зацепления.

При разработке любой конструкции перед проектантом стоит задача нахождения распределения напряжений в ее элементах. Кроме того, требуется также знать величины перемещений отдельных точек проектируемой конструкции, как при статическом характере внешнего нагружения, так и в условиях действия переменных нагрузок. Целью работы является развитие методов расчета объемной деформации зуба, определение прогиба и жесткости зубчатых колес. Объектом исследования в данной работе является зуб шестерни прямозубой цилиндрической передачи редуктора скребкового конвейера СП63М. Редуктор входит в состав скребкового конвейера СП63М, предназначенного для доставки угля из очистного забоя на пластах мощностью от 0,9 м и выше с углом падения до 35 при продвигании забоя по простиранию и до 8 при продвигании по падению или восстанию. Конвейер применяется в лавах, оборудованных механизированными крепящими МК98, «Спутник», 1МК97Д и очистными узкозахватными комбайнами 1К101У и 2К52МУ, работающих с рамы конвейера. Производительность конвейера - 600 т/час, скорость - 0,8 м/сек. Суммарная мощность приводов-220 кВт. Мощность редуктора скребкового конвеера СП63М - 45 кВт. Редуктор скребкового конвеера СП63М-трехступенчатый. Первая передача редуктора - коническая с круговым зубом, вторая передача -цилиндрическая косозубая, третья – цилиндрическая прямозубая.

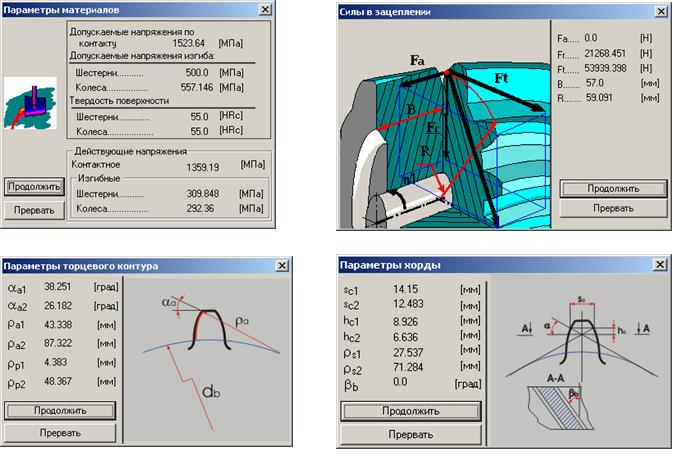

Расчет всех зубчатых передач производился в среде модуля APM Trans. Здесь приведен пример расчета прямозубой передачи предложенной для дальнейшего анализа.

Все элементы редуктора были проанализированы посредством пакета программ APM WinMachine. С помощью приложения APM Trans были рассчитаны все зубчатые передачи, а также получены идеальные (теоретические) эвольвентные профили зубьев колес. В общем случае перемещение зоны контакта зубьев единичной длины в направлении линии действия удельной нормальной нагрузки qn можно представить в виде суммы двух составляющих [3]:

Схема формирования модели упруго деформирмируемого состояния представлена на рис 2

Рисунок 2- Схема формирования модели упруго деформируемого зуба а) торцевое сечение зуба, б) торцевое сечение модели зуба

С целью сравнительной оценки определение перемещения точки контакта в результате объемной деформации зуба производилось, двумя методами - аналитическим методом и методом конечных элементов. Аналитический метод основан на теореме Кастильяно. Сущность этого метода состоит в следующем: Как показал проведенный анализ, влиянием искажения профиля (в результате износа зуба) на жесткость зубьев можно пренебречь, поэтому был использован известный прием моделирования зуба в виде трапецеидальной призмы, основание которой вписывается в зуб, очерченный эвольвентными профилями

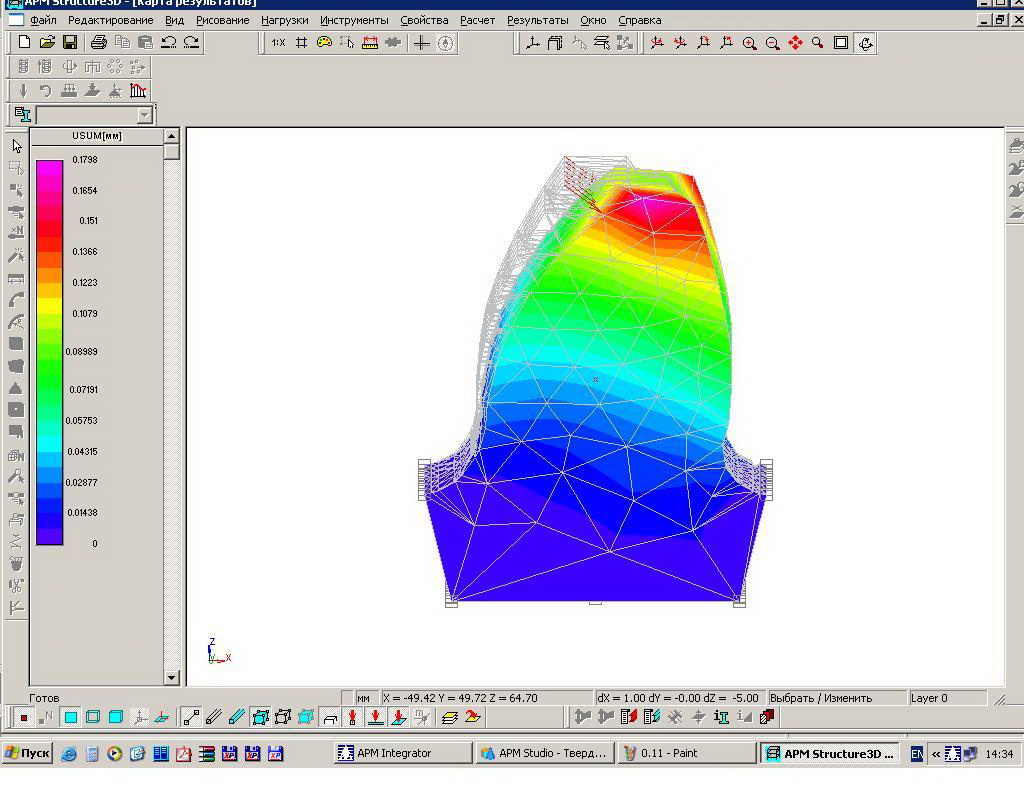

В настоящее время, в связи с активным внедрением в инженерную практику вычислительной техники, наиболее эффективным приближенным методом решения прикладных задач механики является метод конечных элементов (МКЭ). Ключевая идея МКЭ заключается в следующем: сплошная среда (конструкция в целом) заменяется дискретной путем разбиения ее на области (конечные элементы), в каждой из которых поведение среды описывается с помощью отдельного набора функций, представляющих собой напряжения и перемещения в указанной области. Конечные элементы соединяются узлами. Взаимодействие конечных элементов друг с другом осуществляется только через узлы. Элементы расположены определенным образом в зависимости от конструкции объекта и закреплены в соответствии с граничными условиями. Конечные элементы позволяют адекватно описать все многообразие конструкций и деталей. Метод конечных элементов относится к вариационным методам теории упругости и позволяет оценивать напряженно-деформированное состояние плоских и объемных элементов конструкций. Для моделирования деформированного состояния зуба в настоящей работе были использованы модули пакета APM WinMachine: APM Studio и APM Structure3D. Профиль зуба строился посредством программы КОМПАС 3D V7 Plus. Модель зуба формировалась путем вырезания зуба из зубчатого колеса двумя плоскостями, проведенными через середины соседних впадин и ось вращения. Полученный сектор отсекался плоскостью, перпендикулярной оси симметрии зуба на расстоянии от его основания, равном примерно двум модулям зацепления, что меньше минимальной рекомендуемой толщины обода зубчатого колеса. Конечные элементы формировались плоскостями, проведенными с определенным шагом по длине зуба и перпендикулярно оси симметрии зуба. Полученные трапецеидальные призмы рассекались плоскостями параллельными образующей зуба, проведенными через основания трапеций, равномерно разбитых на три-четыре отрезка. Увеличение числа конечных элементов способствует повышению достоверности результатов, но при этом усложняется ввод исходной информации, возникают вычислительные трудности. Опорные узлы конечных элементов, связанные с ободом зубчатого колеса, закреплялись неподвижно. Жесткость зубчатого венца моделировалась заложением в элементы, образующие основание зуба, материала с более высоким, по сравнению с остальной его частью, модулем упругости, минимальное значение которого подбиралось таким образом, чтобы колебания зуба при наименьшем значении частоты собственных колебаний имели место в торцовой плоскости. Обычно для этого достаточно увеличить модуль упругости опорных элементов в два-три раза. Распределенная нагрузка, разложенная на составляющие прикладывалась в 5 узлах линии контакта по длине зуба. Был заложен вариант нагружения, соответствующий последовательному приложению распределенной нагрузки по высоте зуба. В первом приближении нагрузка по длине зуба считалась равномерно распределенной. Характер объемной деформации зуба, полученной при применении метода конечных элементов, представлен на рис.3

Результаты определения объемной деформации зуба, полученные двумя методами, представлены на рис 4

Рисунок. 4 - Перемещение зоны контакта из-за объемной деформации зуба: 1 – теорема Кастильяно, 2 – МКЭ

В связи с тем, что оба метода являются независимыми друг от друга, за истинное перемещение можно принять среднее значение двух методов. При таком допущении максимальная степень несовпадения результатов не превышает 20%. Следует также учитывать то обстоятельство, что полное перемещение является суммой перемещений в результате объемной и контактной деформаций зуба, причем эти перемещения являются перемещениями одного порядка. Таким образом можно считать, что максимальное несовпадение полного перемещения точки приложения силы при применении любого из двух методов не превышает 10%.

Коэффициент жесткости зуба определяется как отношение нормальной силы и полной его деформации [4]

Результаты проведенных численных экспериментов показали, что жесткость зубьев в процессе зацепления меняется не только из-за разного числа пар зубьев, находящихся в контакте, но и вследствие изменения контактной податливости, которое, в свою очередь, обусловлено изменением радиусов кривизны профилей в зоне контакта, вызванного износом зубьев

Была рассчитана прямозубая зубчатая передача редуктора скребкового конвейера СП63М. Получены идеальные (теоретические) эвольвентные профили зубьев колес посредством программы КОМПАС 3D V7 Plus.. Разработаны технические требования. Проведен анализ объемной деформации зуба зубчатого колеса цилиндрической передачи. Результаты определения объемной деформации зуба, получены двумя методами. - аналитическим методом и методом конечных элементов Создана модель зуба в модуле APM Studio программного комплекса APM WinMachine. Определено перемещение точки контакта в результате объемной деформации зуба методом конечных элементов посредством модуля APM Structure3D программного комплекса APM WinMachine. По результатам расчета определена жесткость зуба.

1. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 “Проектування зубчастих і черв'ячних передач” (для студентів напрямку «Інженерна механіка»). / Автори: В.П. Блескун, С.Л. Сулєйманов.– Донецьк.: ДонНТУ, 2005.- 48с.

2. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специпальностей вузов. – 4-е изд., перераб. И доп. – М.: Машиностроение, 1989.-496 с .: ил.

3. Онищенко В. Прогнозирование долговечности тяжелонагруженных зубчатых передач на основе моделирования износа зубьев. Politechnika Slaska, Zechyty naukowe Mechanika z.131 (Nr 1410), Gliwice, Polska, 1999.

4. Онищенко В.П. Оценка жесткости контакта при анализе динамики зацепления изношенных зубьев зубчатых колес./ Вибрации в технике и технологиях. Всеукраинский научно-технический журнал №2 2001.

5. Замрий А.А. Проектирование и расчет методом конечных элементов трехмерных конструкций в среде APM Structure3D. – М.: Издательство АПМ 2004. – 208 с.

6. Галлагер Р. Метод конечных элементов. Основы. Пер. с англ. — М.: Мир, 1984.—428 с, ил.

Автобиография Автореферат Электронная библиотека Ссылки по теме Отчет о поиске