Центробежное литье получило значительное распространение в литейной промышленности. Этим методом отливают изделия из

разнообразных сплавов весом от долей грамма до десятков тонн. Развитие труболитейного производства, атомной энергетики и

котлостроения, с высокими параметрами пара, реактивной техники и других отраслей открывает новые возможности для использования

метода центробежного литья и его совершенствования.

Наибольший технико-экономический эффект дает применение центробежного литья для отливки тел вращения [1]. К числу этих изделий

относятся: трубы разного назначения из чугуна, стали, цветных металлов, жаростойких, коррозиестойких и твердых сплавов; втулки,

цилиндровые пазы автомобильных и тракторных двигателей, а также стационарных и транспортных дизелей; пустые крупногабаритные

стальные слитки; кольца подшипников качки, бандажи железнодорожные и трамвайные и тому подобное.

Кроме отливки тел вращения, в ряду случаев оказалось целесообразным применение метода центробежной отливки и для получения

фасонных деталей: звездочек, шестерней, турбинных дисков с лопатками, арматуры, зуботехнических и ювелирных изделий и тому

подобное. Большое распространение получил метод центробежной отливки биметаллических изделий.

Наибольших масштабов применения центробежное литье достигло в производстве чугунных труб.

К основным преимуществам этого способа литья можно отнести:

– высокую плотность отливок вследствие малого количества межкристаллических пустот усадочного и газового происхождения; в ряде случаев центробежные отливки по своим свойствам оказываются на уровне поковок, а по экономии металла и трудозатратам превосходят их;

– повышенный выход годного (90–100 %);

– исключение затрат на изготовление стержней для получения полостей в цилиндрических отливках;

– улучшение заполняемости формы металлом; получение отливок из сплавов, обладающих низкой жидкотекучестью;

– возможность получения дву- и многослойных, а также армированных изделий.

Основные недостатки центробежного литья:

– трудность получения качественных отливок из ликвирующих сплавов;

– неточность диаметра внутренней полости отливок;

– загрязнение свободной поверхности отливок неметаллическими включениями; у толстостенных отливок эта поверхность может иметь пористость, что вынуждает увеличивать припуск на механическую обработку свободных поверхностей на 25 %;

– наличие специальных машин; дорогостоящих литейных форм, которые должны иметь высокие прочность и герметичность ввиду повышенного давления металла;

– ограничение по конфигурации и серийности производства.

Практической актуальностью данной магистерской работы является задача замены системы привода постоянного тока системой привода переменного тока.

Научная актуальность данной работы обусловлена до недавнего времени относительно малым количеством попыток применения системы привода переменного тока для машин центробежного литья.

Цель работы – сравнение двух систем асинхронного привода построенных по схеме преобразователь частоты – асинхронный двигатель с внешними контурами скорости и ускорения.

Основная идея – замена контура скорости системы ТП - АД контуром ускорения.

Вопросы, связанные с возможностью замены системы постоянного тока системой переменного тока, рассматривались в ДонНТУ на кафедре Электропривода и автоматизации промышленных установок такими людьми как Борисенко В.Ф. и Чекавским Г.С.. Ими были получен результаты о возможности такой замены. Об этих результатах было доложено на научно-практической конференции «Донбасс 2020: наука и техника – производству», которая проходила 5 - 6 февраля 2002 года в г. Донецк.

Научная новизна работы заключается в том, что во внешнем контуре системы подчиненного регулирования вместо датчиков скорости будут применены датчики ускорения.

Практическая ценность работы заключается в устранении тахогенератора из структуры привода и улучшения его динамико-ресурсовых показателей.

Чугунные трубы предназначаются главным образом для водопровода и канализации. Водопроводные трубы являются напорными и служат для подачи воды под давлением.

Для соединения таких труб последние выполняются с одним раструбом на конце. Трубы поддаются испытанию гидравлическим давлением.

На Макеевском трубном заводе в настоящее время применяется технологический процесс центробежной отливки труб в металлическую изложницу (металлоформу),

которая не имеет теплоизоляционного покрытия. Отливка здесь отличается наиболее высокой производительностью из-за быстрого затвердения металла.

Кроме того, время, потраченное на подготовку металлической изложницы к дежурному заливанию жидким металлом, тоже малое. Это является главным достоинством

данной технологии в сравнении с отливкой в песчаную или металлическую форму изложницы, покрытую слоем теплоизоляционного материала.

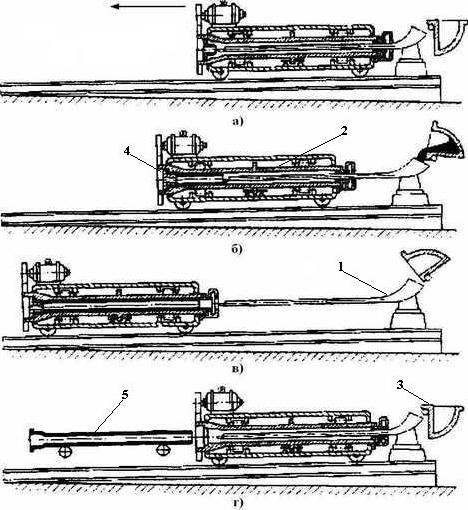

Жидкий металл подается по желобу 1 (рис. 1) во вращающуюся и охлаждаемую водой изложницу 2 при осевом ее перемещении (по стрелке), чем достигается равномерное

распределение металла по длине трубы. После того, как залитый металл затвердел, труба 5 вытягивается с помощью специальных клещей. Потом изложницу очищают,

ставят стержень, который образует раструбную часть трубы, и цикл повторяется. Охлаждение изложницы осуществляется с помощью водяной ванны.

Подготовка машины к отливке труб состоит из следующих операций:

а) подготовка ковша;

б) подготовка желоба;

в) подготовка стержней;

г) нагревание изложницы.

Ковш 3 (см.рис.1) выкладывают шамотным кирпичом, просушивают и нагревают. Состав для футеровки желобов применяется разный, на основе шамотной глины.

Просушенные желоба покрывают графитовой краской, после чего опять просушивают. Стержни 4 для образования раструбной части изготовляют на

основе Часовьярского песка марки Т 70/140 и сульфитной щелочи.

Перед началом работы изложницу подогревают отливкой одной-двух труб, что в продукцию не учитываются. Чугун заливают в сухую изложницу.

Машина в процессе работы управляется оператором. После того, как мерный ковш заполнен расплавом, а изложница приведена во вращение с заданным

числом оборотов, оператор включает поворот ковша и следит за поступлением металла в раструб. Как только последний заполняется, оператор включает

передвижение изложницы и начинается заполнение цилиндровой части трубы. После того, как носок желоба подошел к втулке, которая ограничивает длину

трубы, передвижения изложницы, прекращают и выжидают, пока сольются остатки металла из ковша и желоба. Потом изложницу передвигают к крайнему нижнему

положению, при котором желоб полностью выводится из изложницы. Последующие операции сводятся к остановке машины и удалению стержня и самой трубы.

Одновременно проводится подготовка желоба к следующему заливанию. Чугунные трубы, полученные отливкой в металлические изложницы, имеют на поверхности

беленый слой, который отличается высокой твердостью и хрупкостью. Это не позволяет проводить разрезку труб механическим способом при строительстве и

ремонте трубопроводных линий и сильно снижает механические свойства труб, в особенности сопротивление удару. Поэтому трубы поддаются выпалу. Режим

выпала заключается в нагревании до 960° и выдержке 60 минут.

Трубы поступают по наклонным балкам к конвейерной нагревательной печи; пройдя через печь, трубы на стеллаже немного охлаждаются, потом их очищают с

обоих боков изнутри от окалины наждачными кругами. Дальше трубы по 4 штуки попадают на платформу клети, которую опускают в асфальтированную ванну.

Температура труб, которые опускаются в ванну, приблизительно 150°, поэтому после выхода из ванны они быстро высыхают и направляются на гидраиспытания.

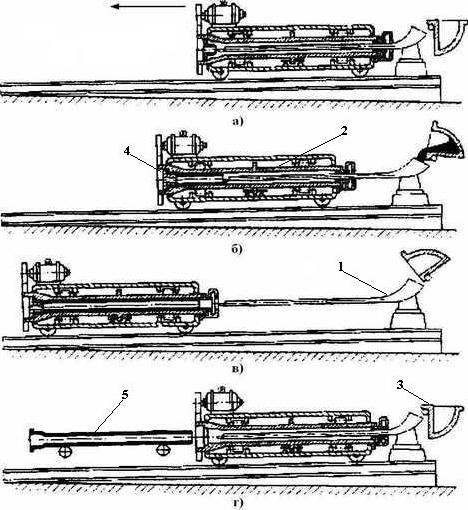

На рисунке 2 показаны разрезы (продольный и поперечный) центробежной машины диаметром 400 мм. Машина имеет подвижную изложницу. Желоб и клещи для вытягивания отливки неподвижны. Охлаждение изложницы предусматривает возможность подачи как большого количества воды и образование ванны, так и охлаждения обрызгиванием из большого количества продольно расположенных трубок. В условиях МТЗ применен первый способ охлаждения.

Изложница (металлоформа) 2 представляет собой гладкий цилиндр с раструбом на одном конце. Изложница покоится на четырех роликах.

Над каждой парой опорных роликов располагается один приемный ролик с пружинной подвеской.

Поверхности катания выполнены в виде ремней, которые незначительно поднимаются над цилиндровой поверхностью изложницы. Отсутствие резких переходов

в пересечении изложницы благоприятно отражается на распределении напряжения, снижая их концентрацию. Для фиксации изложницы в осевом направлении

на нее надевается кольцо, которое упирается в ролики 9.

В раструбном конце изложницы закрепляется шкив клиноременной передачи. В раструбный конец вставляется патрон с песчаным стержнем. В хвостовой

части закрепленная втулка, которая ограничивает длину трубы. Внутренняя поверхность изложницы имеет небольшую конусность, равняющуюся 1,5 ... 2 мм

на длину трубы, с увеличением диаметра в направлении к раструбному концу. Конусность в соединении с шлифуемой внутренней поверхностью облегчает удаление отливки.

Изложница приводится во вращение электродвигателем, который позволяет бесступенчато регулировать скорость вращения.

Изложница с опорными роликами и системой охлаждения расположена в твердом массивном корпусе 3, что опирается на направляющие станины четырьмя ходовыми роликами.

Корпус с изложницей перемещается гидроцилиндром 8, который питается от насоса с регулируемой производительностью, что позволяет плавно регулировать

скорость перемещения от 0 до 27 см/с.

Конструкция машины предусматривает механизацию операции установки стержней.

Заливочное устройство состоит из мерного ковша 5 и желоба 4. Мерный ковш выложен огнеупором. Ось поворота ковша расположена в его носке, который обеспечивает

постоянную и небольшую высоту падения металла. Постоянство скорости заливания металла есть обязательным технологическим требованием к конструкции ковша поскольку

от этого зависит ровностенность трубы по ее длине.

Равномерность слива достигается за счет постоянства угловой скорости поворота и геометрии ковша, задняя стенка и сливальная кромка которого описаны дугой круга с центра его поворота [2].

Поворот ковша осуществляется гидроцилиндром через рельсовую передачу. Скорость поворота регулируется. Механизм поворота ковша связан с помощью командоаппарата с гидроцилиндром для

перемещения изложницы в заданный момент времени, которое соответствует заполнению металлом раструбной части.

Перемещение изложницы можно также включать вручную по сигналу рабочего, который наблюдает за заполнением раструбной части. Эта операция может быть полностью автоматизирована с

помощью фотоэлектрического датчика. Машина имеет два заливочных желоба, которые работают попеременно: пока один из желобов находится в рабочем положении, другой можно очистить, подмазать, просушить.

Для быстрой переустановки желобов из рабочего положения в подготовительное оба желоба установлены на специальной тележке, которая перемещается в поперечном направлении (по отношению к оси изложницы)

гидроцилиндром. Пересечение желоба в зоне падения металла немного шире, чем в ствольной части, которая входит вовнутрь изложницы. Металл стекает в направлении вращения изложницы. Чтобы обеспечить

быстрое стекание металла по желобу, вся машина (а с ней и желоб) устанавливаются с наклоном 3 ... 4°.

Механизм для вытягивания трубы состоит из клещей, которые захватывают трубу изнутри и удерживают ее на месте в то время, как изложница перемещается, освобождая трубу. Клещи вводятся в трубу или

выводятся из нее пневмоцилиндром. Для сжатия и разжатия клещей также служит пневмоцилиндр. Усилие разжатия колодок пропорционально усилию, необходимому для вытягивания трубы.

Вытянутая труба скатывается на стеллажи.

Число оборотов центробежных машин назначают в соответствии с требованиями технологии литья. В машинах универсального типа, предназначенных для литья изделий различного диаметра, необходимо предусматривать возможность перехода на различные скорости вращения. Изменение скорости вращения иногда требуется в процессе заливки. Отсюда возникает необходимость применения специальных приводов для изменения скоростей.

Диапазон, в котором должна изменяться скорость вращения центробежной машины, обычно невелик. При диапазоне регулирования 2 – 3 и сохранении постоянным гравитационного коэффициента на внутренней поверхности можно получать изделия, внутренний диаметр которых изменяется в 4 – 9 раз[1].

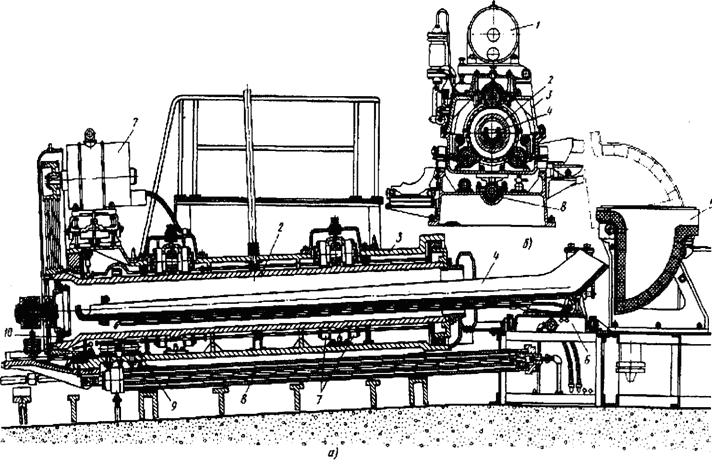

Современные центробежные машины для литья труб оборудованы электроприводами вращения металоформы по системе тиристорный преобразователь – двигатель с контуром скорости двигателя и задатчиком интенсивности (рис.3).

Основным недостатком таких систем является наличие тахогенератора(ТГ), исходное напряжение которого содержит коллекторные пульсации, которые подавляются фильтром(Ф).

Это обуславливает колебательный характер переходного процесса по ускорению. Темп разгона превыщает допустимые границы, что ведет к пробуксовке клиноременной передачи (КРП) между редуктором (Р) и металоформой (МФ) машины.

Отмеченные недостатки устраняются системой управления с контуром ускорения, где задатчик интенсивности заменяется

источником опорного напряжения, тахогенератор – датчиком ускорения, а усилитель (У) – интегральным регулятором ускорения. Наиболее пригодным вариантом реализации обратной

связи по ускорением есть применение датчика ускорения на базе индуктивного акселерометра.

Рисунок 4 – Переходный процесс при разгоне привода с контуром скорости |

Рисунок 5 – Переходный процесс при разгоне привода с контуром ускорения |

Позитивное влияние контура ускорения на динамику электромеханической системы проявляется в плавном наращивании динамического усилия при разгоне, с более медленным процессом ограничения рывка, который способствует снижению вероятности буксования и росту ресурса передачи и электромеханической системы в целом.