Відцентрове лиття одержало значне поширення в ливарній промисловості.

Цим методом відливаються вироби з різноманітних сплавів вагою від часток грама до десятків тонн. Розвиток труболиварного виробництва, атомної енергетики і

котлобудування з високими параметрами пару, реактивної техніки й інших галузей відкриває нові можливості для використання методу відцентрового лиття і його удосконалювання.

Найбільший техніко-економічний ефект дає застосування відцентрового лиття для

виливки тіл обертання [1]. До числа цих виробів відносяться: труби різного призначення з чавуна, сталі, кольорових металів, жаростійких, корозієстійких і твердих сплавів;

втулки, циліндрові пази автомобільних і тракторних двигунів, а також стаціонарних і транспортних дизелів; порожні великогабаритні сталеві злитки; кільця підшипників качання,

бандажі залізничні і трамвайні тощо.

Крім виливки тіл обертання, у ряду випадків виявилося доцільним застосування методу

відцентрової виливки і для одержання фасонних деталей: зірочок, шестірнів, турбінних дисків з лопатками, арматури, зуботехнічних і ювелірних виробів тощо. Велике поширення

одержав метод відцентрової виливки біметалічних виробів.

Найбільших масштабів застосування відцентрове лиття досягло у виробництві чавунних труб.

До основних переваг цього способу лиття можна віднести:

– високу щільність відливок унаслідок малої кількості міжкристалічних порожнеч усадкового і газового походження; у ряді випадків відцентрові відливаки по своїх властивостях виявляються на рівні поковок, а по економії металу і трудовитратам перевершують їх;

– підвищений вихід придатного (90–100 %);

– виключення витрат на виготовлення стрижнів для отримання порожнин в циліндрових відливках;

– поліпшення заповнюваємостїі форми металом; отримання відливок із сплавів, що володіють низькою рідкотекучестю;

– можливість отримання дву- і багатошарових, а також армованих виробів.

Основні недоліки відцентрового лиття:

– важкість отримання якісних відливок з ліквірующих сплавів;

– неточність діаметру внутрішньої порожнини відливки;

– забруднення вільної поверхні відливань неметалічними включеннями; у товстостінних відливань ця поверхня може мати пористість, що вимушує збільшувати пріпуськ на механічну обробку вільних поверхонь на 25 %;

– наявність спеціальних машин; дорогих форм ливарень, які повинні мати високу міцність і герметичність зважаючи на підвищений тиск металу;

– обмеження по конфігурації і серійності виробництва.

Практичною актуальністю даної магістерської роботи є заміна системи приводу постійного струму системою приводу змінного струму.

Наукова актуальність даної роботи обумовлена до недавнього часу відносно малою кількістю спроб застосування системи приводу змінного струму для машин відцентрового лиття.

Мета роботи – порівняння двох систем асинхронного приводу побудованих по схемі перетворювач частоти – асинхронний двигун із зовнішніми контурами швидкості і прискорення.

Основна ідея – заміна контура швидкості системи ТП - АД контуром прискорення.

Питання, пов'язані з можливістю заміни системи постійного струму системою змінного струму в машинах відцентрового лиття, розглядалися в ДонНТУ на кафедрі Електроприводу і автоматизації промислових установок такими людьми як Борисенко В.Ф. і Чекавским Г.С.. Ними були отриманий результати про можливість такої заміни. Про ці результати вони доповідали на науково-практичній конференції «Донбас 2020: наука і техніка – виробництву», яка проходила 5 - 6 лютого 2002 року в м. Донецьк.

Наукова новизна роботи полягає в тому, що в зовнішньому контурі системи підлеглого регулювання замість датчиків швидкості будуть застосовані датчики прискорення.

Практична цінність роботи полягає в усуненні тахогенератора із структури приводу і поліпшення його дінаміко-ресурсових показників.

Чавунні труби призначаються головним чином для водопроводу і каналізації. Водопровідні труби є напірними і служать для подачі води під тиском.

Для з'єднання таких труб останні виконуються з одним розтрубом на кінці. Труби піддаються іспиту гідравлічним тиском.

На Макіївському трубному заводі в теперішній час застосовується технологічний процес відцентрової виливки труб у металеву ізложницю (металоформу), яка не має теплоізоляційного покриття. Виливок тут відрізняється найбільш високою продуктивністю з-за швидкого затвердіння металу. Крім того, час, витрачений на підготовку металевої ізложниці до чергового заливання рідким металом, теж малий. Це є головним достоїнством даної технології у порівнянні з виливком у піщану чи металеву форму ізложниці, покриту шаром теплоізоляційного матеріалу.

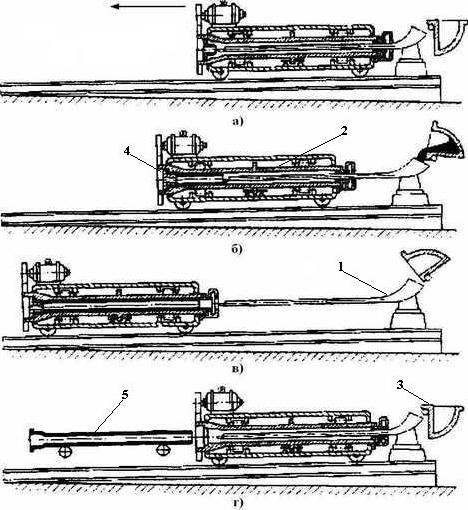

Рідкий метал подається по жолобу 1 (рис. 1) в обертову й охолоджувану водою ізложницю 2 при осьовому її переміщенні (по стрілці), чим досягається рівномірний розподіл металу по довжині труби. Після того, як залитий метал затвердів, труба 5 витягається з допомогою спеціальних загарбних кліщів. Потім ізложницю очищують, ставлять стержень, що утворює розтрубну частину труби, і цикл повторюється. Охолодження ізложниці здійснюється за допомогою водяної ванни.

Підготовка машини до виливки труб складається з наступних операцій:

а) підготовка ковша;

б) підготовка жолоба;

в) підготовка стержнів;

г) нагрівання ізложниці.

Ківш 3 (див.рис.1) викладають шамотною цеглою, просушують і нагрівають. Склад для футерівки жолобів застосовується різний, на основі шамотної глини. Просушені жолоби покривають графітовою фарбою, після чого знову просушують. Стержні 4 для утворення розтрубної частини виготовляють на основі Часов'ярського піску марки Т 70/140 і сульфітного лугу.

Перед початком роботи ізложницю підігрівають відливанням однієї-двох труб, що у продукцію не враховуються. Чавун заливають у суху ізложницю.

Машина в процесі роботи керується оператором. Після того, як мірний ківш заповнений розплавом, а ізложниця приведена в обертання з заданим числом обертів, оператор включає поворот ковша і стежить за надходженням металу в розтруб. Як тільки останній заповнюється, оператор включає пересування ізложниці і починається заповнення циліндричної частини труби. Після того, як носок жолоба підійшов до втулки, що обмежує довжину труби, пересування ізложниці припиняють і вичікують, поки зіллються залишки металу з ковша і жолоба.

Потім ізложницю пересувають до крайнього нижнього положення, при якому жолоб цілком виводиться з ізложниці. Подальші операції зводяться до зупинки машини і видалення стержня і самої труби. Одночасно проводиться підготовка жолоба до наступного заливання.

Чавунні труби, отримані виливком у металеві ізложниці, мають на поверхні вибілений шар, який відрізняється високою твердістю і крихкістю. Це не дозволяє проводити розрізку труб механічним способом при будівництві і ремонті трубопровідних ліній і сильно знижує механічні властивості труб, в особливості опір удару. Тому труби піддаються випалу. Режим випалу полягає в нагріванні до 960° і витримці 60 хвилин.

Труби надходять по похилим балкам до конвеєрної нагрівальної печі; пройшовши через піч, труби на стелажу трохи охолоджуються, потім їх очищують з двох боків зсередини від окалини наждаковими кругами. Далі труби по 4 штуки потрапляють на платформу кліті, яку опускають в асфальтовану ванну. Температура труб, що опускаються у ванну, приблизно 150°, тому після виходу з ванни вони швидко висихають і направляються на гідроіспити.

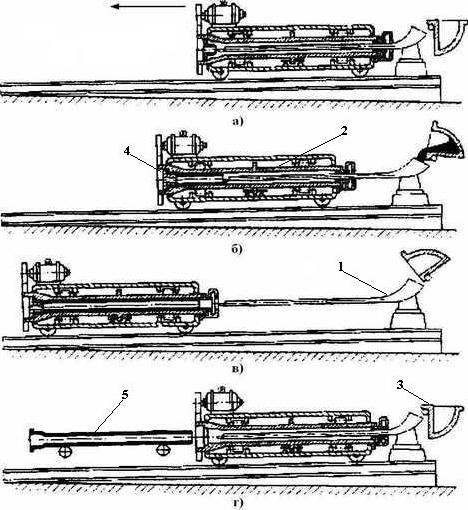

На рисунку 2 показані розрізи (подовжній і поперечний) відцентрової машини діаметром 400 мм. Машина має рухливу ізложницю. Жолоб і кліщі для витягу виливки нерухомі. Охолодження ізложниці передбачає можливість подачі як великої кількості води й утворення ванни, так і охолодження обризкуванням з великої кількості подовжньо розташованих трубок -форсунок. В умовах МТЗ застосовано перший спосіб охолодження.

Ізложниця (металоформа) 2 являє собою гладкий циліндр із розтрубом на одному кінці. Ізложниця покоїться на чотирьох роликах. Над кожною парою опорних роликів розташовується один приймальний ролик із пружинною підвіскою.

Поверхні катання виконані у вигляді пасків, що незначно піднімаються над циліндричною поверхнею ізложниці. Відсутність різких переходів у перетині ізложниці сприятливо позначається на розподілі напруги, знижуючи їхню концентрацію. Для фіксації ізложниці в осьовому напрямку на неї надівається кільце, що упирається в ролики 9.

У розтрубному кінці ізложниці закріплюється шків клинопасової передачі. У розтрубний кінець вставляється патрон з піщаним стержнем. У хвостовій частині закріплена втулка, що обмежує довжину труби. Внутрішня поверхня ізложниці має невелику конусність, дорівнювану 1,5 ... 2 мм на довжину труби, зі збільшенням діаметра в напрямку до розтрубного кінця. Конусність у сполученні зі шліфованою внутрішньою поверхнею полегшує видалення виливка.

Ізложниця приводиться в обертання електродвигуном постійного струму, що дозволяє безступінчасто регулювати швидкість обертання.

Ізложниця з опорними роликами і системою охолодження розташована у твердому масивному корпусі 3, що спирається на направляючі станини чотирма ходовими роликами.

Корпус з ізложницею переміщується гідроциліндром 8, який живиться від насоса з регульованою продуктивністю, що дозволяє плавно регулювати швидкість переміщення від 0 до 27 см/с.

Конструкція машини передбачає механізацію операції установки стержнів.

Заливальний пристрій складається з мірного ковша 5 і жолоба 4. Мірний ківш викладений вогнетривом. Вісь повороту ковша розташована в його носку, що забезпечує постійну і невелику висоту падіння металу. Сталість швидкості заливання металу є обов'язковою технологічною вимогою до конструкції ковша оскільки від цього залежить рівностінність труби по її довжині.

Рівномірність зливу досягається за рахунок сталості кутової швидкості повороту і геометрії ковша, задня стінка і зливальна крайка якого описані дугою кола з центра його повороту [2].

Поворот ковша здійснюється гідроциліндром через рейкову передачу. Швидкість повороту регулюється. Механізм повороту ковша зв'язаний з допомогою командоаппарата з гідроциліндром для переміщення ізложниці в заданий момент часу, що відповідає заповненню металом розтрубної частини.

Переміщення ізложниці можна також включати вручну за сигналом робітника, що спостерігає за заповненням розтрубної частини. Ця операція може бути цілком автоматизована з допомогою фотоелектричного давача. Машина має два заливальних жолоби, що працюють поперемінно: поки один з жолобів знаходиться в робочому положенні, інший можна очистити, підмазати, просушити.

Для швидкої перестановки жолобів з робочого положення в підготовче обидва жолоби встановлені на спеціальному візку, що переміщується в поперечному напрямку (по відношенню до осі ізложниці) гідроциліндром. Перетин жолоба в зоні падіння металу трохи ширше, ніж у стовбурній частині, що входить усередину ізложниці. Метал стікає в напрямку обертання ізложниці. Щоб забезпечити швидке стікання металу по жолобу, уся машина (а з нею і жолоб) установлюються з нахилом 3 ... 4°. Механізм для витягу труби складається з кліщів, що захоплюють трубу зсередини й утримують її на місці в той час, як ізложниця переміщується, звільняючи трубу. Кліщі вводяться в трубу чи виводяться з неї пневмоциліндром. Для стиснення і розтиснення кліщів також служить пневмоциліндр. Зусилля розтиснення колодок пропорційне зусиллю, необхідному для витягу труби.

Витягнута труба скачується на стелажі.

Кількість оборотів відцентрових машин призначають відповідно до вимог технології лиття. У машинах універсального типу, призначених для лиття виробів різного діаметру, необхідно передбачати можливість переходу на різні швидкості обертання. Зміна швидкості обертання іноді потрібна в процесі заливки. Звідси виникає необхідність застосування спеціальних приводів для зміни швидкостей.

Діапазон, в якому повинна змінюватися швидкість обертання відцентрової машини, зазвичай невеликий. При діапазоні регулювання 2 – 3 і збереженні постійним гравітаційного коефіцієнта на внутрішній поверхні можна отримувати вироби, внутрішній діаметр яких змінюється в 4 – 9 разів[1].

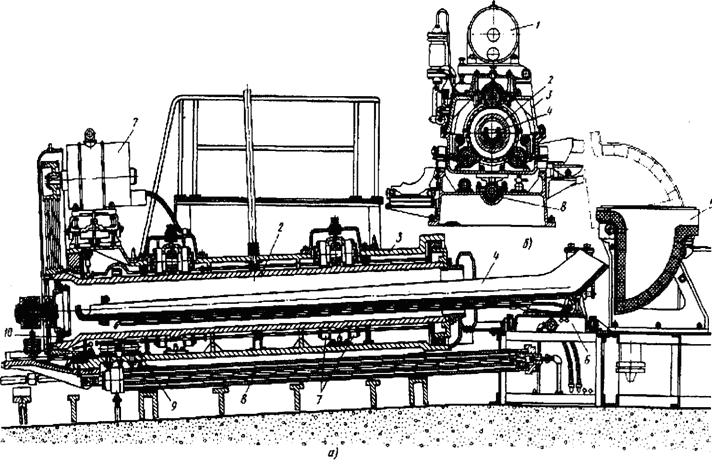

Сучасні відцентрові машини для лиття труб обладнані електроприводами обертання

металоформи за системою тиристорний перетворювач – двигун з контуром швидкості двигуна і здавачем інтенсивності (рис.3).

Основним недоліком таких систем є наявність тахогенератора(ТГ), вихідна напруга якого містить колекторні пульсації, що пригнічуються фільтром(Ф).

Це зобумовлюэ коливальний характер перехідного процесу за прискоренням. Темп розгону привищує допустимі межі, що веде до пробуксовки клинопасової передачі (КПП) між редуктором (Р) і металоформою (МФ) машини.

Відмічені недоліки усуваються системою керування з контуром прискорення, де задавач інтенсивності замінюється

джерелом опорної напруги, тахогенератор – давачем прискорення, а підсилювач (П) – інтегральним регулятором прискорення. Найбільш придатним варіантом реалізації зворотного

зв'язку за прискоренням є застосування давача прискорення на базі індуктивного акселерометра.

Рисунок 4 – Перехідний процес при розгоні привода з контуром швидкості |

Рисунок 5 – Перехідний процес при розгоні привода з контуром прискорення |

Позитивний вплив контуру прискорення на динаміку електромеханічної системи проявляється в плавному нарощуванні динамічного зусилля при розгоні, з більш повільним процесом обмеження ривка, що сприяє зниженню імовірності буксування та зростанню ресурсу пасової передачі і електромеханічної системи в цілому.