Источник: http://library.stroit.ru/articles/mechcomp/index.html

Создание и внедрение ОМК в практику подземной добычи угля сыграло исключительную роль в техническом перевооружении угольной промышленности, послужило мощным стимулом развития шахт, привело к повышению технического уровня всех звеньев технологии подземной добычи. Успешное применение ОМК в угольной промышленности способствовало расширению области их применения. Очистные механизированные комплексы стали использоваться на калийных рудниках и при добыче целого ряда других полезных ископаемых преимущественно с пластовой структурой залегания.

При переходе на комплексную механизацию очистных работ в принципе были решены проблемы создания гидрофицированных передвижных секций крепи, забойных передвижных скребковых конвейеров, узкозахватных комбайнов, стругов. Кинематические связи перечисленных механизмов и оборудования обеспечивают согласованное перемещение в циклическом режиме всего комплекса машин и оборудования вслед за подвиганием очистного забоя по мере отработки выемочного столба.

По типу применяемой выемочной машины различают комплексы комбайновые и струговые, а при использовании в качестве выемочной и транспортирующей машины конвейеростругов комплекс оборудования принято называть выемочным агрегатом.

Струговые ОМК имеют преимущество перед комбайновыми комплексами при отработке тонких пластов без прослоев породы и консолидированных твердых включений. Комбайновые комплексы применяются для механизации очистных работ при добыче угля из пластов средней мощности и мощных, а также из тонких пластов со сложной структурой и гипсометрией залегания, где использование стругов нецелесообразно.

Конвейероструговые щитовые агрегаты получили преимущественное распространение при отработке пластов с углом наклона более 35° по падению лавами, нарезанными по простиранию. Агрегаты с оградительно-поддерживающими крепями используются для добычи угля из пологих и наклонных пластов.

Очистной механизированный комплекс состоит из основного (выемочная машина, комплект секций гидрофицированной передвижной забойной крепи, забойный передвижной конвейер) и вспомогательного оборудования (кабелеукладчик, фронтальный лемех, направляющие балки, секции крепи сопряжений лавы с пластовыми выработками, перегружатель, дробилка, комплект насосных станций, пусковая и защитная аппаратура). Некоторые из перечисленных вспомогательных механизмов и оборудования могут отсутствовать или замещаться другими механизмами.

Согласованное функционирование всех механизмов и оборудования ОМК в основных и вспомогательных режимах обеспечивается интегрированными системами электроснабжения, освещения, сигнализации и управления, гидросистемой, обеспечивающей силовые перемещения секций крепи и конвейера с выемочной машиной, гидросистемой пылеподавления, системами контроля состояния воздуха в выработках, в частности количественного содержания газа метана, телефонной и громкоговорящей связи. Основным требованием к перечисленным оборудованию и системам является обеспечение длительной устойчивой высокопроизводительной и безопасной для людей работы ОМК в изменяющихся горно-геологических условиях по мере отработки выемочного столба. Использование резервирования как метода повышения надежности в очистных механизированных комплексах ограничено, поэтому каждый из элементов, входящих в ОМК, должен быть высоконадежным и взрыво-, искробезопасным. При разработке, изготовлении и эксплуатации ОМК исполнители должны руководствоваться действующими правилами безопасности в угольных шахтах (сланцевых шахтах, рудниках), нормативами по безопасности забойных машин и комплексов и рядом других отраслевых нормативных документов, методик и указаний.

Очистные механизированные комплексы классифицируют по следующим основным признакам:

-по углу залегания пласта – для пологих и наклонных пластов с углом падения до 35°, и для крутых и крутонаклонных пластов с углом падения более 35°;

-по мощности пласта – для тонких, средних и мощных пластов;

-по виду добываемого полезного ископаемого – для шахт (добыча угля), для рудников (например, добыча калийной соли);.

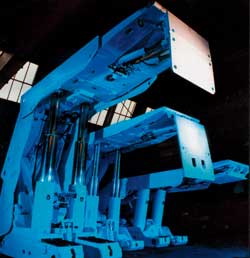

-по назначению – общего назначения, для использования в шахтах и рудниках в комбайновом или струговом вариантах, и специального назначения, когда используются нестандартные методы ведения очистных работ: с пневмо- или гидрозакладкой выработанного пространства, с выпуском угля при отработке мощных пластов в призабойное пространство на конвейер через люки в оградительном щите секций крепи или позади крепи (рис. 1);

-по типу кинематических связей между машинами и оборудованием комплекса – агрегатные, комплектные и комбинированные (агрегатно-комплектные).

В общих характеристиках ОМК фирмы-изготовители или предприятия-пользователи отражают основные классификационные признаки исполнения основных машин и оборудования комплекса: комбайна или струга, секций крепи и забойного конвейера.

В зависимости от условий работы применяют различные типы очистных комбайнов: узкозахватные или широкозахватные, с вынесенными или встроенными механизмами подачи, с цепной системой подачи или с жесткой реечной, со шнековыми, барабанными, корончатыми или баровыми исполнительными органами, с электрическим, гидравлическим или пневматическим приводом исполнительных органов и механизмов подачи.

В настоящее время все большее распространение получают двухшнековые комбайны симметричной модульной компоновки со шнеками, вынесенными за корпус комбайна по его длине, что делает возможной их работу по челночной схеме с зарубкой косыми заездами, а мощные регулируемые электроприводы механизмов подачи и резания обеспечивают высокую интенсивность выемки со скоростью подачи до 10–45 м/мин. Мощность двигателя привода резания в зависимости от типоразмера и компоновки комбайна изменяется от 75 кВт до 600 кВт, а привода подачи – от 10 кВт до 75–125 кВт с установленной мощностью на комбайн от 85 кВт до 1940 кВт и более.

Однако использование особо мощных высокопроизводительных комбайнов (рис. 2) предполагает переход с системы электроснабжения напряжением 660 В на напряжение 1140, 2300, 4160 В (например, комбайны серии «Электра», немецкой фирмы DBT) и в дальнейшем на 6–10 кВ.

При этом в зависимости от типоразмера и комплектации вес комбайнов изменяется от 3–5 т (для тонких пластов) до 30–50 т – для выемки угля из пластов средней мощности и до 75–100т – для мощных пластов.

Модульная компоновка современных комбайнов и наличие одной основной несущей рамы, к которой быстроразъемными соединениями крепятся все блоки комбайна, обеспечивают быструю «сборку-разборку» комбайна, поузловую замену при ремонтах, исключение необходимости ремонта в шахтных условиях, возможность работы с двумя или с одним приводом резания и подачи. Все это приводит к повышению надежности работы комбайнов и снижению расходов на их обслуживание и ремонт.

Очистные комбайны оснащаются системами ручного непосредственного управления (используются при наладке комбайнов и тестировании режимов их работы), системами дистанционного радиоуправления (с носимого пульта), программного автоматизированного управления при больших скоростях подачи комбайна, превышающих среднюю скорость перемещения машиниста.

Система датчиков и микропроцессорное оборудование обеспечивают мониторинг состояния узлов и систем комбайна, контроль и оценку режима работы и выдачу необходимой информации машинисту комбайна, оператору лавы, диспетчеру.

В струговых комплексах используются, в основном, отрывные струги с подконвейерной плитой и приводной цепью, расположенной с завальной стороны конвейера, и скользящие струги, опирающиеся при движении на наклонную направляющую, а кольцевая замкнутая тяговая цепь струга расположена с забойной стороны конвейера.

Направляющие скользящего струга закрепляются на корпусе рештака со стороны забоя: нижняя направляющая крепится болтовым соединением или сваркой, верхняя – шарнирно. Ее можно свободно открыть, что обеспечивает доступ к верхней и нижней цепям струга (рис. 3).

Нижняя цепь крепится непосредственно к корпусу струга (рис. 4). Расстояние от точки расположения равнодействующей сил резания скользящих стругов до оси тяговой цепи незначительное, что обеспечивает высокую степень уравновешенности стругов при работе, следовательно, устойчивость работы установок в целом и возможность разрушения более крепких углей по сравнению с отрывными стругами.

При увеличении (или уменьшении) мощности вынимаемого пласта предусматривается возможность установки (или снятия) на струг проставок с резцами, а для более точной настройки – бесступенчатая регулировка положения верхнего резца червячной передачей или сменными прокладками.

Важными факторами, обеспечивающими эффективную работу струговых установок, являются следующие их возможности:

-следование струга по границе «почва-пласт», что особенно сложно осуществить при волнистой гипсометрии;

-выбор рационального режима работы по соотношению скоростей струга и цепи конвейера «Vc/Vк» при попутном и встречном движениях;

-эффективная защита приводов струга и конвейера от перегрузок, особенно в момент реверса струга;

-выпрямление линии забоя и става конвейера посредством частичных корректирующих заходов стругового исполнительного органа с любого необходимого места по длине лавы;

изменение схемы передвижки секций крепи в зависимости от изменяющейся по мере отработки столба устойчивости непосредственной кровли с целью увеличения затяжки кровли (при ухудшении устойчивости) или уменьшения затяжки (при улучшении устойчивости кровли).

Регулирование движения струга по границе угольного пласта и почвы наиболее эффективно выполняется специальными гидроцилиндрами, установленными с завальной стороны конвейера и изменяющими наклон конвейера на забой в зависимости от отклонения опорной плоскости конвейера от почвы.

Забойный конвейер является остовом комплекса. Через него замыкаются все кинематические связи, обеспечивающие направленность циклических перемещений выемочной машины, секций лавной крепи и крепи сопряжений, штрекового оборудования. На конвейере установлены фронтальный лемех или направляющие для струга с забойной стороны, а с завальной стороны – желоб для кабелеукладчика и камеры для размещения магистралей рабочей жидкости гидросистем, кронштейны для крепления гидродомкратов передвижки секций крепи и собственно конвейера. На завальном борту конвейера устанавливаются рейки для механизма подачи (рис. 5) или предусматриваются каналы для тяговой и холостой ветвей цепи струга отрывного действия.

Достижения последнего десятилетия в повышении нагрузки на забой и объема добычи с выемочного столба связаны с созданием надежных забойных скребковых конвейеров производительностью до 2000–5000 т/час (2–6 млн т в год) для лав длиной до 250–450 м.

Безотказность и ресурс современных скребковых забойных конвейеров обеспечивается не только прочностью и износостойкостью рештаков, их сменных элементов, тяговых цепей и приводных звездочек, но также системой последовательного запуска двигателей без нагрузки с выдержкой времени, синхронизированным выравниванием нагрузки в приводах при разгоне скребковой цепи конвейера, пробуксовкой специальных муфт при динамических нагрузках на цепь, отключением двигателей при блокировках цепи, совершенствованием редукторов приводов конвейеров (рис. 6).

Механизированные крепи в процессе взаимодействия с углевмещающими массивами в общем случае выполняют три основные функции: управление кровлей, активное поддержание кровли над призабойным пространством и ограждение призабойного пространства от обрушающихся пород кровли. Поэтому по способу и характеру взаимодействия с боковыми породами (т. е. по степени выполнения основных функций) различают типы механизированных крепей: поддерживающие, поддерживающе-оградительные, оградительно-поддерживающие.

По структурной схеме различают механизированные крепи: агрегатные, комплектные и комплектно-агрегатные. В агрегатных крепях структурные единицы (секции) имеют общую групповую кинематическую связь по длине лавы, фиксирующую интервалы расположения секций, обеспечивающую направленность циклического перемещения и кинематическое взаимодействие секций крепи через конвейер или базовую балку. При этом перемещение секций осуществляется их поочередным подтягиванием к базе-конвейеру.

В комплектных механизированных крепях секции кинематически объединены в комплекты и не имеют общей групповой связи по длине лавы. Передвижка таких секций происходит отталкиванием передвигаемой секции от распертой. Комплектно-агрегатные механизированные крепи имеют как общую групповую кинематическую и силовую связь через базу-конвейер, так и внутригрупповые связи секций крепи.

В настоящее время в мировой практике изготовления ОМК имеется большое разнообразие конструктивных схем секций механизированных крепей. Наиболее широко применяются и изготавливаются ведущими фирмами горного оборудования секции, которые могут быть представлены структурными формулами:

-поддерживающе-оградительная, агрегатная, двухрядная, четырехстоечная, устанавливаемая в исходное положение по заряженной схеме;

-поддерживающе-оградительная, агрегатная, однорядная, двухстоечная, заряженная.

Такие крепи выпускаются в России (М138, М143, М137), Германии (BS 2.1, Хемшайдт 5500-22/60, Хемшайдт 6300-15/28), в Польше, Великобритании и некоторых других странах (рис. 7).

Эффективность работы комплексно-механизированных очистных забоев оценивают системой абсолютных и удельных технических и технико-экономических показателей, обеспечивающих сравнительную оценку как самого оборудования, так и эффективность его использования. Однако горно-геологические и горно-технологические условия эксплуатации очистных механизированных комплексов различаются столь значительно, что показатели эффективности работы комплексно-механизированных очистных забоев, даже при отработке одного выемочного столба, трудно сравнивать.

Наличие слабых, а также тяжелых, трудно управляемых, склонных к периодическим блоковым обрушениям кровель, слабых обводненных почв, волнистой гипсометрии, нарушений в залегании пластов, повышенной газоносности – вот далеко не полный перечень горно-геологических факторов, усложняющих эксплуатацию очистных механизированных комплексов при добыче угля в длинных очистных забоях.

Поэтому столь важно выбрать именно тот очистной механизированный комплекс, который в наибольшей степени соответствовал бы горно-геологическим и технологическим условиям отработки конкретного выемочного столба.

Чем выше интенсивность очистных работ, тем большую роль для эффективной и устойчивой работы ОМК играют системы управления выемочными машинами, конвейером, механизированной крепью и комплексом в целом.

Современные цифровые программируемые системы автоматизации предусматривают контроль технического состояния и режимов работы всех механизмов, оборудования и систем ОМК с выводом необходимой информации, в том числе визуального отображения, операторам машин и диспетчеру, а также выбор режимов работы с пульта управления и введение ограничений, переход в случае необходимости с автоматического на дистанционное или ручное управление.

В особо благоприятных условиях управление работой ОМК может быть выведено на поверхность на центральный пульт диспетчера (рис. 8).

Режим работы комплексно-механизированного очистного забоя наглядно отражает зависимость производительности (Q) выемочной машины от скорости подачи и времени вспомогательных операций (Твсп), несовместимых с работой комбайна по выемке угля , отнесенных к длине лавы (Ln):

где Tp – время работы комплекса в смену, мин; В – ширина полосы угля, вынимаемая комбайном, м; H – мощность пласта, м; r – плотность угля в массиве, т/м3; Kг – коэффициент готовности комбайна; М – удельные затраты времени на выполнение операций несовместимых с производительной работой комбайна; V – скорость подачи.

Из формул следует, что производительность комплекса можно повышать двумя способами: увеличением скорости подачи комбайна и сокращением времени вспомогательных операций.

Как видно из графика (рис. 9, кривая 3), при времени вспомогательных операций М3 увеличение скорости подачи более V1 не приведет к росту производительности, при этом снизится устойчивость технологического процесса (зона А). Сокращение времени вспомогательных операций, не совместимых с работой комбайна от М3 до М2 , приведет к резкому росту производительности от Q3 до Q2 при той же скорости подачи комбайна V1, и расширит зону рациональных режимов работы по скорости подачи до V2 и, следовательно, возможность увеличения производительности от Q2 до Q1.

При развитии комплексов от первого поколения к четвертому в различных сочетаниях использовались оба направления:

-увеличивалась установленная мощность и масса комплексов, скорости и усилия подачи комбайнов, распорные усилия секций крепи, производительность конвейера и перегружателя;

-совершенствовались кинематические связи структурных элементов комплексов, технологичность и надежность машин и оборудования; отрабатывались программируемые системы диагностики технического состояния машин, систем, режимов работы и автоматизированного управления, чем достигались высокая устойчивость работы комплексов в рациональных режимах и сокращение времени вспомогательных операций.

В настоящее время при работе современных высокопроизводительных комплексов установленная мощность используется не полностью. Поэтому наиболее интенсивно развивается совершенствование комплексов по второму направлению в совокупности с реконструкцией шахт.