Факультет: Електротехнічний

Спеціальність: Електропривод і автоматизація промислових установок

У сучасній промисловості більшу частку серед всіх підйомно-транспортних механізмів займають крани, на які покладені різноманітні функції: транспортування сировини, переміщення готової продукції, монтаж і ремонт устаткування.

Однієї з головних особливостей кранових механізмів є те, що в більшості випадків вантаж з механізмом пересування зв'язаний не жорстко, а за допомогою пружних зв'язків, що у свою чергу є основною причиною виникнення коливань при його горизонтальному переміщенні. Розгойдування вантажу виникає при пуску й гальмуванні механізмів пересування або повороту крана. Коливання помітно збільшують час технологічного циклу, викликають коливання моменту й нерівномірний рух крана, збільшують навантаження на елементи конструкції кранів, викликають посилене зношування окремих вузлів, а в деяких випадках можуть викликати небезпеку зіткнення вантажу з об'єктами, що розташовані поблизу. Також розгойдування вантажу має особливе значення при автоматизації кранів і для кранів, що здійснюють точні монтажні операції. Виникаючі коливання довго не загасають внаслідок малого опору повітря й малої жорсткості канатів, тому необхідно застосовувати спеціальні заходи щодо демпфірування коливань.

Мета работи – дослідити різні методи демпфірування коливань у кранових електромеханічних системах. Для досягнення поставленої мети необхідно вирішити наступні задачі:

Недостатньо робіт, які б повністю й ґрунтовно розкрили всі питання, пов'язані з демпфіруванням коливань у системах із пружними зв'язками.

Дослідженням і оптимізацією двомасових електромеханічних систем займалися такі викладачі ДонНТУ:

Українськими вченими в області кранового електропривода вирішуються наступні питання:

За межами України вирішуються наступні питання:

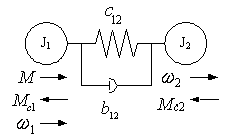

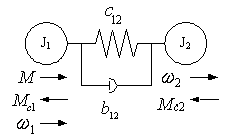

На рис. 1 наведена розрахункова схема найпоширенішої двомасової механічної частини електромеханічної системи. На даній схемі всі величини приведені до швидкості вала двигуна й означають: J1 і J2 – моменти інерції першої (ротора двигуна) і другої (підвішений вантаж) мас відповідно; w1 і w2 – їхні кутові швидкості; c12 і b12 – еквівалентні коефіцієнти жорсткості й в'язкого тертя пружної ланки; M – момент двигуна; Mc1 та Mc2 – моменти опору першої й другої маси, які для спрощення являють собою моменти сухого тертя.

У загальному випадку така система описується рівняннями Лагранжа, які можуть бути записані в наступному вигляді:

; (1)

; (1)де q и q* - узагальнені координати (у цьому випадку це кути повороту й кутові швидкості першої й другої мас), i – число ступенів свободи системи (для розглянутої системи i=2), Wк та Wп – кінетична й потенційна енергія.

Після підстановки в рівняння (1) значень всіх величин, що входять у нього, по всіх координатах і приведення подібних, одержимо систему:

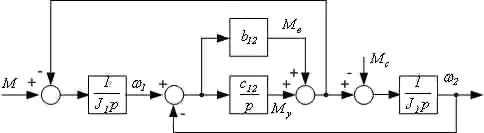

За отриманими рівняннями можна скласти структурну схему механічної частини, що наведена на рис. 2.

На структурній схемі позначені:

Mв=b12(w1-w2) – момент в'язкого тертя,

– момент пружного зв'язку.

– момент пружного зв'язку.

Для розрахунку процесу коливання вантажу зручно скористатися розрахунковою схемою, що наведена на рис. 3.

У точці M зосереджені маси елементів механізму пересування, що обертаються, й частин, що рухаються поступально (m1). У точце К зосереджена маса вантажу m2. Диференціальні рівняння руху вантажу:

; (2)

; (2)де F(t) – сила, що прискорює або сповільнює та прикладена в точці M й у загальному випадку залежить від часу; S0 – поточна відстань від візка до початку відліку в нерухомій системі координат; S – амплітуда коливань вантажу в рухомій системі координат.

Перетворення рівняння (2) приводить до рівняння:

; (3)

; (3)Загальне рішення рівняння (3) при нульових початкових умовах і постійному зусиллі F(t) в періоди розгону й гальмування буде мати вигляд

; (4)

; (4)Максимальна амплітуда коливань вантажу буде дорівнює:

; (5)

; (5)Частота коливань вантажу

; (6)

; (6)Похідна від (4) дає наступний результат:

; (7)

; (7)З формул (4) і (7) витікає, що через проміжок часу

; (8)

; (8)відхилення вантажу S й швидкість vK стануть рівними нулю, де n=1, 2, 3... кількість коливань вантажу. У противному випадку коливання зберігаються, а їхня амплітуда залежить від початкових умов.

Існують різні способи гасіння коливань і методи їхньої реалізації. Найбільш простими й менш ефективними з них є [12]:

Серед найбільш перспективні й гарні результати, що дають, можна виділити наступні методи:

1) Засновані на визначенні періоду коливань. До таких методів можна віднести наступні:

2) Модальне керування [10].

3) Засновані на використанні інтелектуальних модулів, до яких можна віднести:

Розглянемо перші два методи докладніше.

Розгін до половинної швидкості. Метод заснований на обчисленні періоду коливань за формулою [3]:

; (9)

; (9)где L – довжина троса, на якому підвішений вантаж; g – прискорення вільного падіння; m1 і m2 –маси частин крана й вантажу, що рухаються.

Розгін двигуна здійснюється до половинної швидкості, а потім у момент часу, що відповідає половині періоду коливань, відновлюється розгін до основної швидкості. У цьому випадку, відбувається додаток прискорення, рівного по амплітуді й періоду, але зміщеного на півперіоду щодо початкової точки коливань. Таким чином, завдання демпфірування коливань зводиться до визначення періоду коливань, для чого, згідно (9), необхідно мати інформацію про довжину каната й співвідношення мас вантажу й рухливих частин крана.

Як показано в [13], період коливань не залежить від m2, тоді формула (9) приймає вигляд:

Останнє твердження спрощує завдання розрахунку періоду коливань.

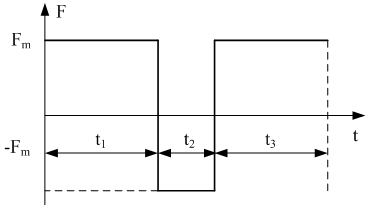

Керування, оптимальне за швидкодією. Для мінімального часу розгону або гальмування зусилля (момент двигуна), що прикладене до візка, повинне змінюватися за тахограмою, що наведена на рис. 4.

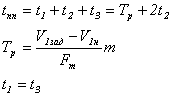

Як видно з наведеного рисунка, весь перехідний процес пуску розділений за часом на три ділянки. Час перехідного процесу можна розрахувати за формулами:

где Тр – фіктивний час розгону маси m=m1+m2 від початкової швидкості V1п до заданої V1зад при жорсткому з'єднанні візка (m1) і вантажу (m2) і дії постійної сили Fm.

Час t2 можна визначити з рівняння:

де Ω – частота коливань вантажу, що обчислюється по формулі (6).

У ході досліджень згідно рис. 1 у додатку Simulink пакета Matlab була розроблена модель асинхронного електропривода з двомасовою механічною частиною. Період і амплітуда коливань відповідає формулам (5) і (6).

Були промодельовані наступні методи демпфірування коливань:

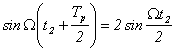

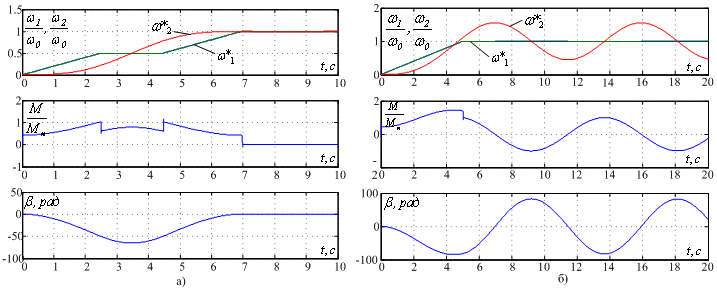

1. Керування, оптимальне за швидкодією. Результати моделювання наведені на рис. 5.

З рис. 5 видно, що при використанні даного методу гасіння коливань до кінця розгону

коливання вантажу припиняються ( ), незважаючи на те, що

початкове відхилення вантажу трохи більше, ніж у системі без гасіння коливань.

), незважаючи на те, що

початкове відхилення вантажу трохи більше, ніж у системі без гасіння коливань.

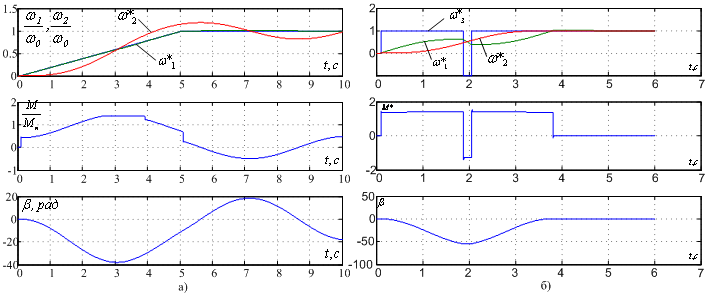

2) Метод розгону до половинної швидкості. Результати моделювання наведені на рис. 6.

Як видно з рис. 6, по закінченню пуску коливання вантажу припиняються

( ). При використанні даного методу початкове відхилення

вантажу не більше, ніж у системі без демпфірування коливань, однак пуск трохи триваліше, ніж при використанні

керування, оптимального за швидкодією.

). При використанні даного методу початкове відхилення

вантажу не більше, ніж у системі без демпфірування коливань, однак пуск трохи триваліше, ніж при використанні

керування, оптимального за швидкодією.

У ході подальших досліджень планує розробити й промоделювати систему демпфірування коливань із FUZZY-регулятором і з використанням штучних нейронних мереж.