(рис. 1б.), що приводить до перевантаження одного двигуна й недовантаження другого

(характеристики 1 і 2 відповідно, характеристика 3 – сумарна характеристика привода).

(рис. 1б.), що приводить до перевантаження одного двигуна й недовантаження другого

(характеристики 1 і 2 відповідно, характеристика 3 – сумарна характеристика привода).Джерело: Автоматизація технологічних об'єктів та процесів. Пошук молодих. Збірник наукових праць VIII Міжнародної науково-технічної конференції аспірантів та студентів в м. Донецьку 14-16травня 2008 р. – Донецьк, ДонНТУ, 2008. – с. 152-154.

У багатьох промислових установках використовуеться механічно зв'язаний

електропривод (рис.1а). Найбільше поширення одержав дводвигуний електропривод. Такі механізми, як правило,

вимагають застосування двигунів з однаковими характеристиками. Однак двигуни однієї моделі найчастіше мають

різні механічні характеристики через незначні (припустимі ДЕСТом) розбіжності їжніх параметрів. Внаслідок

відмінності характеристик, виникає нерівномірність розподілу навантажень  (рис. 1б.), що приводить до перевантаження одного двигуна й недовантаження другого

(характеристики 1 і 2 відповідно, характеристика 3 – сумарна характеристика привода).

(рис. 1б.), що приводить до перевантаження одного двигуна й недовантаження другого

(характеристики 1 і 2 відповідно, характеристика 3 – сумарна характеристика привода).

Об'єктом дослідження є два асинхронних двигуни, що зв'язані механічно й керовані від двох перетворювачів частоти (рис.1а).

Предмет дослідження – метод вирівнювання навантажень двох механічно зв'язаних двигунів шляхом пом'якшення їхніх механічних характеристик, що аналогічний методу, який використовується в перетворювачах частоти Altivar 71 [1].

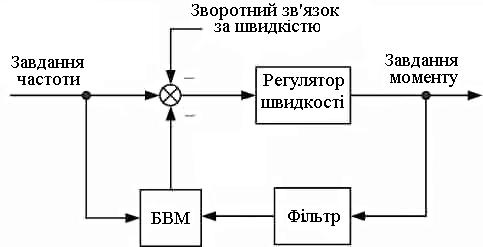

Для кращого розподілу моментів кожний двигун керується окремим перетворювачем частоти, які мають функції для поліпшення розподілу моментів

Одним зі способів вирівнювання навантажень є метод пом'якшення механічних

характеристик двигунів (характеристики 1' й 2', 3'),при цьому різниця моментів зменшується

( ). Для цього в систему керування додається блок вирівнювання

моментів (БВМ), що подає сигнал корекції залежно від величини завдання частоти й величини завдання момента

(рис. 2).

). Для цього в систему керування додається блок вирівнювання

моментів (БВМ), що подає сигнал корекції залежно від величини завдання частоти й величини завдання момента

(рис. 2).

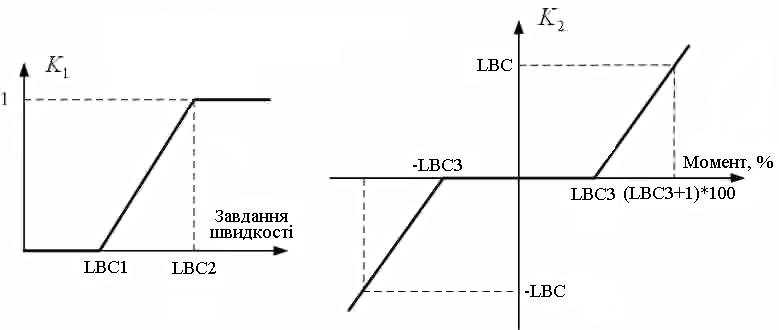

Коефіцієнт оптимізації коррекції

де K1 – коефіцієнт швидкості, K2 – коефіцієнт момента.

Коефіцієнти швидкості и момента визначаються по залежностях (рис. 3).

На рис.3 прийняті наступні позначення:

LBC (Гц) – величина корекції швидкості, чисельно дорівнює приросту частоти при номінальному моменті;

LBC1 (Гц) – мінімальна швидкість дії корекції (корекція на дуже низькій швидкості може привести до

обертання вала в інший бік);

LBC2 (Гц) – максимальна швидкість дії корекції (корекція максимальна);

LBC3 (%) – нечутливість за моментом в зоні дії корекції (необхідна для запобігання нестійкості при

зміні знака момента).

Корекція обчислюється як LBC*K

Для дослідження даного методу корекції було розроблено модель дводвигуного асинхронного електропривода в додатку Simulink пакета Matlab. У результаті моделювання були отримані осцилограми роботи електропривода, які наведені на рис. 5

Із графіків видно, що в результаті введення в систему БВМ моменти обох двигунів значно вирівнялися, однак внаслідок пом'якшення характеристик знижується фактична швидкість (при корекції LBC=5 Гц швидкість знизилася на 5%).

Таким чином, можна зробити висновок, що даний метод вирівнювання навантаження дозволяє значно зблизити моменти двигунів, однак, недоліком є збільшення помилки по швидкості.